孪生对镁合金热压缩变形应力及流变硬化行为的影响

2011-06-01刘志义段安婧

徐 静,刘志义,段安婧,柏 松

(中南大学 材料科学与工程学院 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

镁及镁合金是迄今在工程应用中密度最低的金属结构材料,具有比强度和比刚度高、稳定性强、阻尼减震性能好、机械加工方便和易于回收利用等优点,被誉为“21世纪绿色工程金属结构材料”,在列车、汽车、电子、电器、通讯、航空、航天等领域具有广阔的应用前景[1-2]。但大多数镁合金产品是由压铸而不是经塑性变形加工的,为扩大镁合金的应用范围,必须改善镁合金的成型性能。借助金属及合金高温塑性加工变形过程中流变软化,提高镁合金塑性变形能力,优化热塑性加工工艺,需了解高温塑性加工变形流变应力行为及其与各加工工艺条件(变形温度、变形速度和变形程度)的相互关系。在热压缩过程中,孪生是一个重要的变形机制。目前,人们就孪生对流变行为的影响[3-5]及在镁合金热变形过程中孪生与再结晶[6]的关系进行了大量的研究。例如,Jiang等[3-4]证实了压缩孪晶、拉伸孪晶和二次孪晶导致了流变软化行为,并且使其屈服应力下降。这是孪生沿着应力方向产生的塑性变形造成的。Myshlyaev等[6-7]认为孪生之所以会导致流变硬化行为和提高应力峰值是因为晶粒细化和 Hall-Petch机制。之前,大量的研究[8-12]已证明孪生及其作用与镁合金的原始织构有关系。这说明不同的制备工艺会导致不同的原始织构及不同的热变形流变行为。至目前为止,铸锭冶金法制备的镁合金的热变形研究较多,而双辊铸轧镁合金的热变形研究较少。为此,本文作者拟采用具有代表性的 Mg-Al系和Mg-Zn系的AZ41和ZK60镁合金为实验材料,对其热变形行为进行研究。

1 实验材料和方法

实验材料为双辊铸轧的AZ41和ZK60镁合金,通过铸轧获得厚度为2.90~3.50 mm的板材。单向热压缩实验的试样规格(长×宽×高)为50 mm×20 mm×3 mm。热压缩实验在Thermecmastor-Z热压缩机上进行,热压缩温度分别为350 ℃和400 ℃,应变速率为1.0×10-2/s。在热压缩实验中,应力方向沿板厚方向。热压缩结束后,为了保留变形的微观结构,立刻通入液氮气体进行冷却。

金相实验样品经 1200号金刚砂纸打磨后,使用OP-S抛光液在Struers OP-Chem抛光布上抛光,最后经由乙醇(100 mL)、苦味酸(5 g)、乙酸(5 mL)、水(10 mL)配制的腐蚀液浸蚀后,采用金相显微镜观察金相组织。织构测试采用Schulz反射法,镍滤波器,Cu Kα辐射;试样沿轧制方向和法向面截取。测试时,尽量测量试样的中心区域。

2 实验结果与分析

2.1 热压缩应力-应变曲线

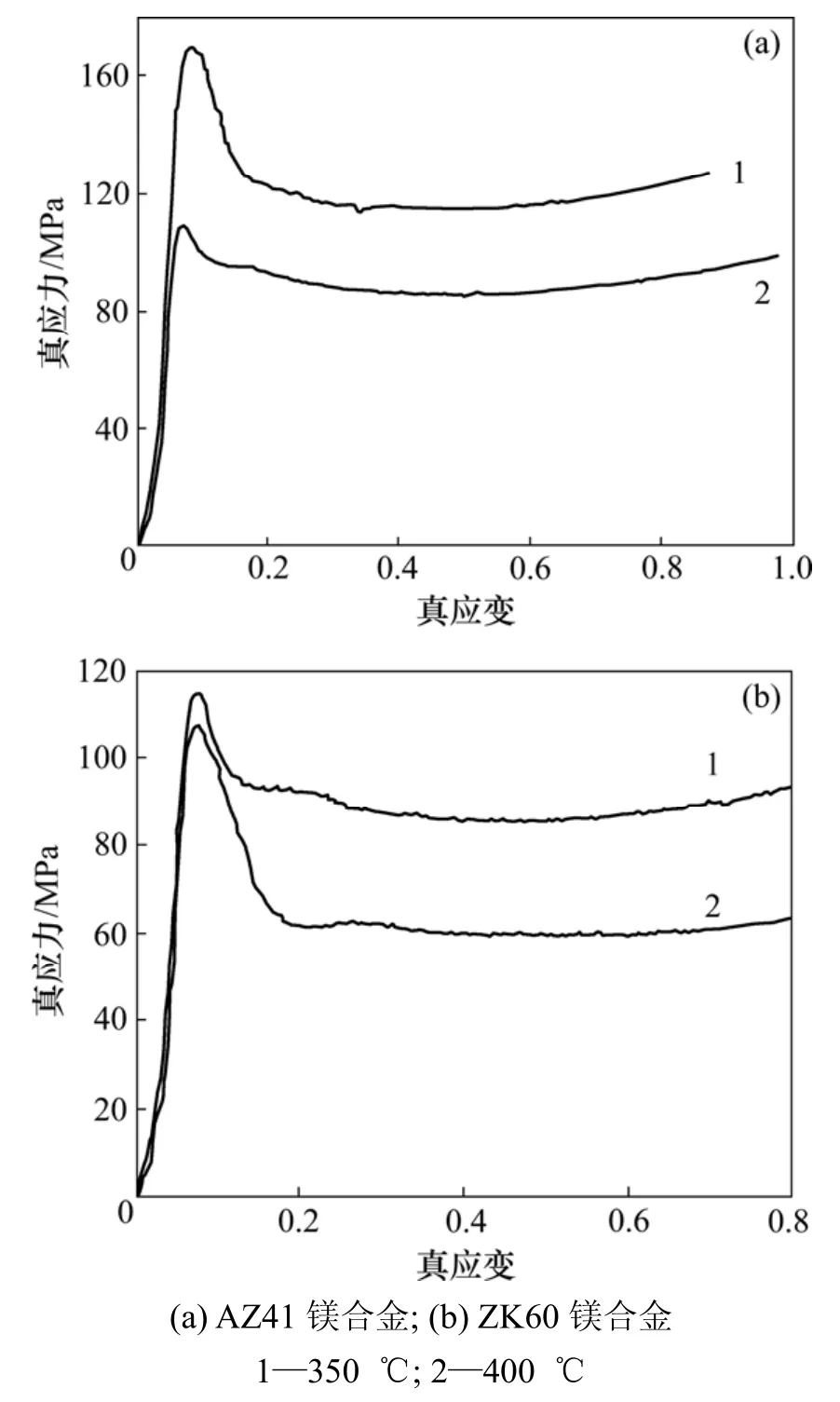

AZ41和ZK60镁合金热压缩变形的真应力-真应变曲线如图1所示。从图1可见:在塑性变形初始阶段,应变硬化使试样流变应力随应变的增加而迅速增加;随着变形的进行,动态再结晶的软化作用逐渐增强;当流变应力达到最大值后,动态回复和动态再结晶所引起的软化作用开始大于加工硬化作用,致使变形应力开始大幅度下降,在一定的应变后开始出现稳态变形,此时,硬化与软化之间形成了动态平衡。而在变形末期时,AZ41镁合金的变形应力随着应变的增加而明显提高(图1(a)),显示出流变硬化的现象。

图1 镁合金真应力-真应变曲线Fig.1 True stress-true strain curve of magnesium alloy

在变形过程中,变形应力随热压缩温度升高反而下降。AZ41镁合金在350 ℃和400 ℃的应力峰值分别为170 MPa和110 MPa;而ZK60镁合金在350 ℃和400 ℃的应力峰值分别为114 MPa和106 MPa。对图 1(a)和(b)进行比较可知:在热压缩过程中,AZ41镁合金的稳态流变应力始终比ZK60镁合金的高。

2.2 AZ41和ZK60镁合金铸轧态的微观组织

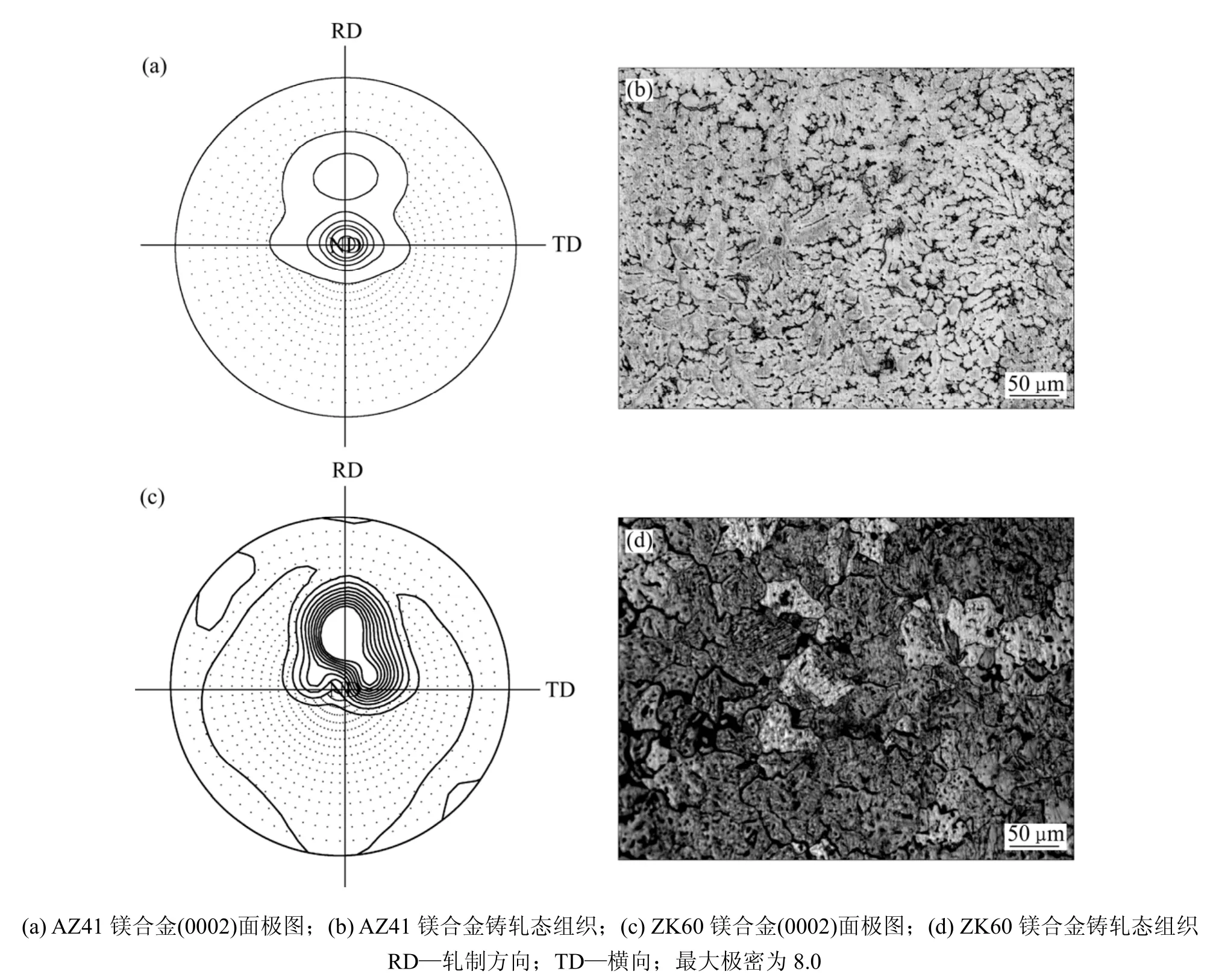

图2所示分别为AZ41和ZK60镁合金铸轧态组织及(0002)面极图。由(0002)面极图可知:AZ41合金中的基面大致与板面平行,而ZK60合金中的基面与板面之间的夹角大致呈 35°。从图 2(b)和 2(d)可见:AZ41和ZK60合金铸轧态组织均为细小的枝晶。

图2 AZ41镁合金和ZK60镁合金铸轧态(0002)面极图和金相显微组织Fig.2 (0002) pole figure and micrograph of twin-roll-cast strip of AZ41 alloy and ZK60 alloy

2.3 AZ41镁合金的微观组织

AZ41镁合金在温度为400 ℃、应变速率为10-2/s的热压缩变形中,不同变形量下显微组织如图3所示。从图3可见:在ε=10%的试样中,有部分再结晶和少量的孪生发生(见图 3(a));当 ε=20%时,组织中的再结晶晶粒和孪晶数量有所增加(见图3(b));而在ε=40%的试样中发现,合金内部出现了大量的再结晶晶粒,孪晶数量也相对增加(见图3(c));当变形量ε达到50%时,再结晶晶粒有长大的趋势,同时仍可以观察到孪生现象(见图3(d)),此时,对应于图1(a)中的曲线末段有所上升,可以判断出在变形末期,是由于孪生导致了硬化,使流变应力随着应变的增加而增加。

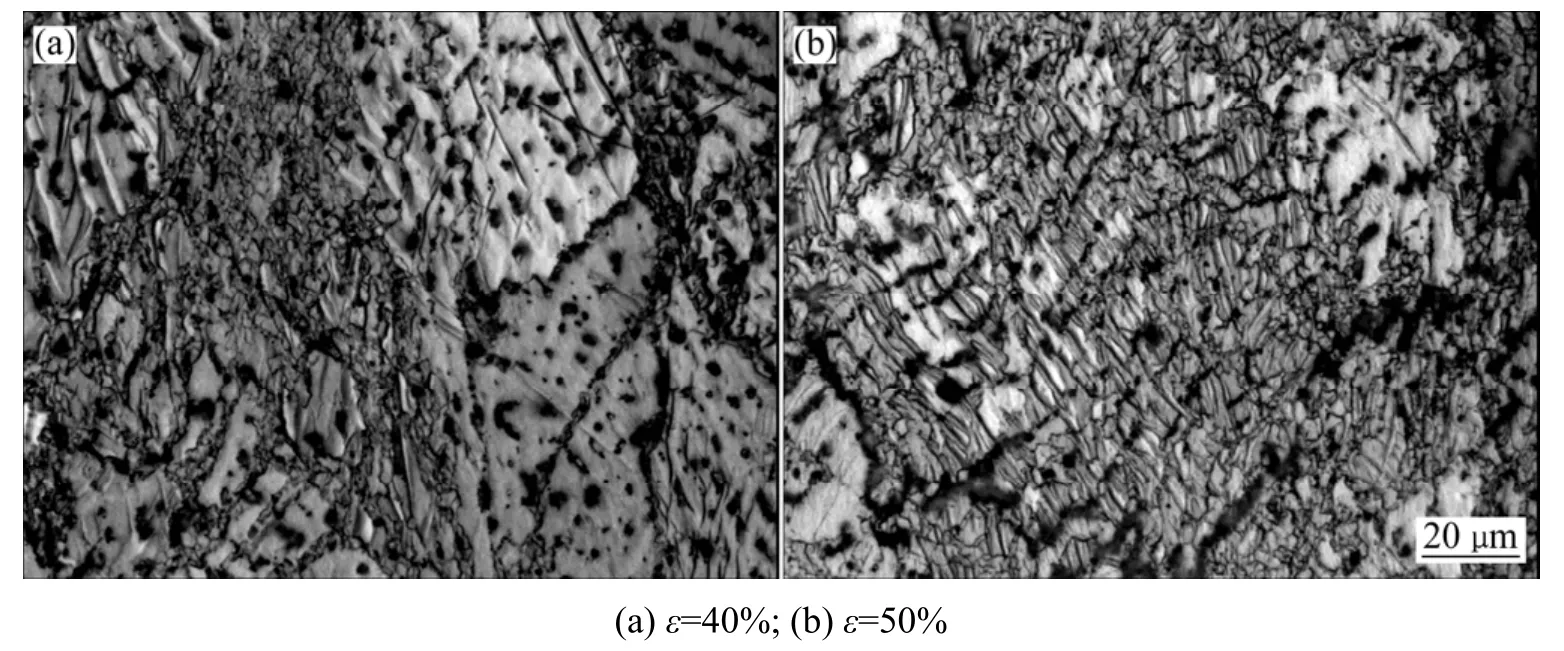

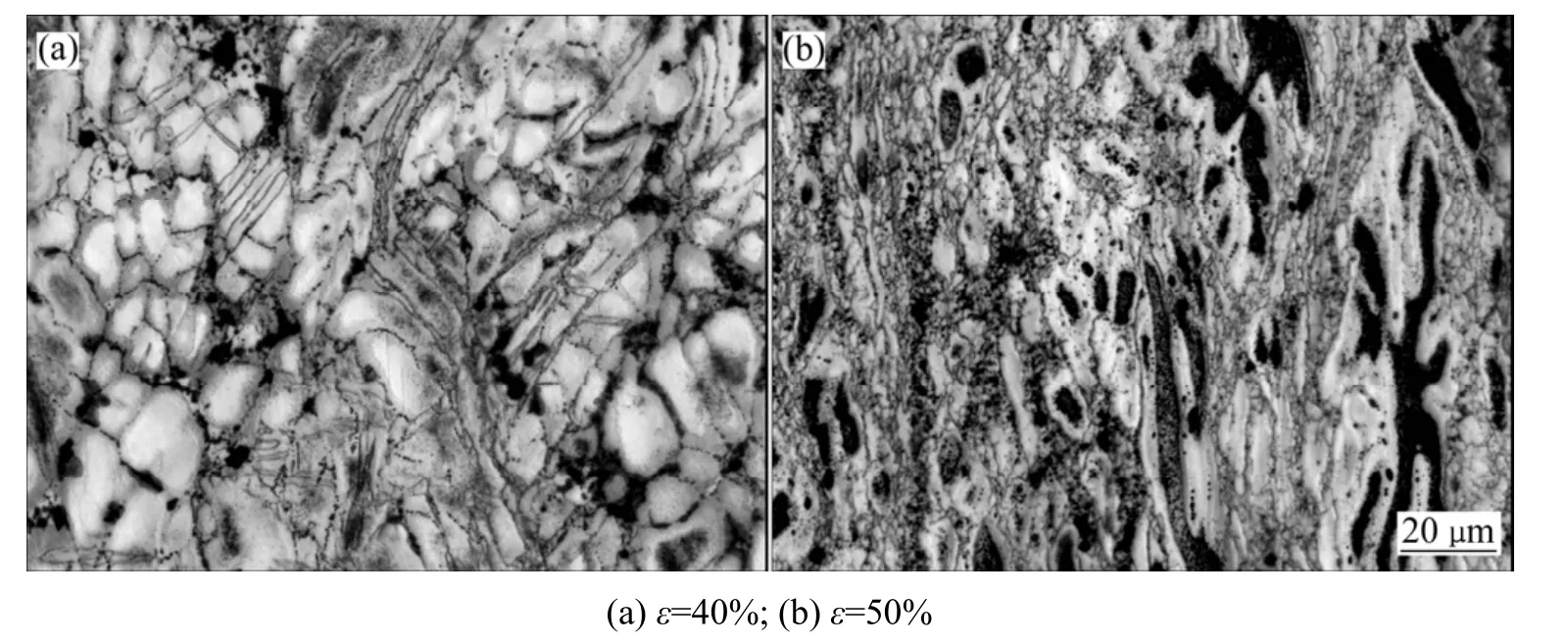

AZ41镁合金在350 ℃时热压缩、变形量ε=40%时,可以观察到再结晶出现。如图 4(a)所示,晶体内有部分细小的再结晶晶粒,并且伴随着孪生的发生。随着变形量继续增加,达到50%时,晶内的再结晶晶粒增多,出现大量的孪晶。比较图3和图4可以看出:350 ℃下变形时的再结晶晶粒数量少,这主要是外界提供的热激活能小造成的。

2.4 ZK60镁合金的微观组织

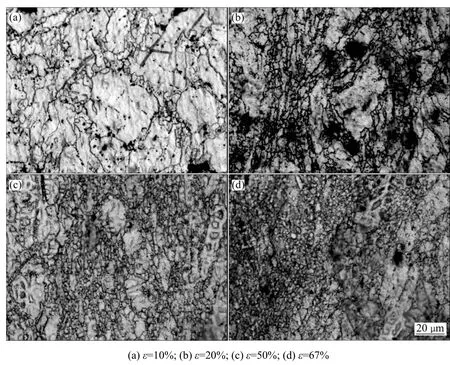

ZK60镁合金在温度为400 ℃、应变速率为10-2/s的热压缩变形中,不同变形量下的显微结构如图5所示。从图5可见:ε=10%时,晶内仍然有粗大的晶粒,在粗大晶粒周围和晶界处,可以看到有细小的再结晶晶粒;在ε=20%的试样中,晶内的再结晶晶粒增多,并且呈“项链”状分布在粗大晶粒周围;随着应变的增加,再结晶进行得更加充分;当变形量ε达到50%时,晶内几乎都是细小的再结晶晶粒;当当流变应力达到峰值后,随着再结晶的进行,加工硬化会被再结晶软化所抵消,导致流变应力随着应变的增加而减小,随后进入稳态流变区,流变应力几乎不再变化。

ZK60镁合金在350 ℃下热压缩,变形量为40%时,晶体内发生再结晶的数量比400 ℃时的少,晶内仍有粗大的晶粒存在(见图6(a))。当变形量达到50%时,晶内出现较多的再结晶晶粒,但是,再结晶数量仍少于 400 ℃时相同变形量下的再结晶数量(见图6(b))。

图4 AZ41镁合金在350 ℃不同变形量ε时的显微结构Fig.4 Micrograph of different reductions of AZ41 alloy at 350 ℃

3 讨论

从图1可见:在温度为350和400 ℃时,AZ41镁合金的流变应力峰值及稳态流变应力值高比 ZK60镁合金的高;在变形末期,AZ41镁合金出现流变硬化现象。由铸轧态的(0002)极图(见图2(a)和(c))可知:AZ41镁合金中的晶粒趋于硬化,不利于基面位错滑移。为了使塑性变形继续,孪生则成为主要的变形模式[13]。图3(a)显示AZ41镁合金在变形初期,晶内出现大量的孪晶。而ZK60镁合金铸轧态的(0002)极图表明:大多数(0001)面与板面成35°角,这使得热压缩变形时,(0001)面能够在外界分切应力作用下发生滑移。在ZK60合金热变形初期,(0001)基面滑移成为主要的变形机制,这一时期的晶内几乎没有出现孪晶(如图5(a)所示)。由于启动基面滑移的临界切变应力远低于启动孪生切变和非基面滑移的临界切变应力[14],因此,在宏观上AZ41合金表现出比ZK60合金高的峰值流变应力(如图1所示)。

图5 ZK60镁合金在400 ℃不同变形量下的显微结构Fig.5 Micrograph of different reduction of ZK60 alloy at 400 ℃

图6 ZK60镁合金在350 ℃同变形量下的显微结构Fig.6 Micrograph of different reduction of ZK60 alloy at 350 ℃

在变形中期,AZ41镁合金晶内出现了再结晶晶粒,并伴随孪晶存在(图3(b)和(c))。对应于ZK60镁合金,其晶粒内只有再结晶晶粒,几乎观察不到孪晶(图5(b)和(c))。由于孪生细化晶粒的作用和Hall-Petch机制的作用,使得 AZ41合金的稳态流变应力比 ZK60合金的高。

在变形末期,AZ41镁合金的流变应力有所上升,其组织内仍存在大量孪晶,且与变形中期孪晶的数量相比明显增加,即使细小的再结晶晶粒内也出现孪生(如图 3(d)和 4(b)所示)。Rohatgi等[15]认为,孪生的实质就是细化晶粒。孪晶数目增加,孪晶晶界也相对增加,其对位错滑移有阻碍的作用。孪晶引起的晶粒细化作用使合金的流变应力升高,从而导致AZ41镁合金变形末期的流变硬化。而在ZK60镁合金的变形末期,仍然发生了活跃的再结晶(如图 5(d)和图 6(b)所示),与变形中期相比无明显变化;流变硬化与软化保持平衡,宏观的应力-应变曲线表现为稳态流变的特征,如图1(b)所示。

4 结论

(1) 在350和400 ℃热变形过程中,AZ41镁合金对应的流变应力峰值及稳态流变应力始终比ZK60镁合金的高。

(2) 孪生导致 AZ41镁合金变形末期的流变硬化行为。而ZK60镁合金由于再结晶的软化作用,依然表现为稳态流变。

[1] Mordike B L, Ebert T. Magnesium properties applicationsprotential[J]. Materials Science and Engineering A, 2001, 302(1):37-45.

[2] Friedrich H, Schumann S. Research for a “new age of magnesium” in the automotive industry[J]. Mater Processing Technol, 2001, 117(3): 276-281.

[3] JIANG Lan, Jonas J J, Luo A A, et al. Twinning-induced softening in polycrystalline AM30 Mg alloy at moderate temperatures[J]. Scr Mater, 2006, 54(5): 771-775.

[4] Wang Y N, Huang J C. The role of twinning and untwinning in yielding behavior in hot-extruded Mg-Al-Zn alloy[J]. Acta Mater,2007, 55(3): 897-905

[5] Beer A G, Barnett M R. Influence of initial microstructure on the hot working flow stress of Mg-3Al-1Zn[J]. Materials Science and Engineering A, 2006, 423(1/2): 292-299.

[6] Myshlyaev M M, Mcqueen H J. Twinning, dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J]. Materials Science and Engineering A, 2002, 337(1/2): 121-133.

[7] Proust G, Tomé C N, Kaschner G C. Modeling texture,twinning and hardening evolution during deformation of hexagonal materials[J]. Acta Mater, 2007, 55(6): 2137-2148.

[8] Walde T, Riedel H. Modeling texture evolution during hot rolling of magnesium alloy AZ31[J]. Materials Science and Engineering A, 2007, 443(1/2): 277-284.

[9] Brown D W, Agnew S R, Bourke M A M, et al. Internal strain and texture evolution during deformation twinning in magnesium[J]. Materials Science and Engineering A, 2005,339(1/2): 1-12

[10] 苏燕玲. 孪生在镁合金塑性变形中的作用[D]. 江苏: 南京理工大学材料科学与工程学院, 2007: 22-24.

SU Yan-ling. Investigation of twinning on plastic deformation of magnesium alloy[D]. Jiangshu: School of Materials Science and Engineering. Nanjing University of Science and Technology,2007: 22-24.

[11] Gehrmann R, Frommert M M. Texture effects on plastic deformation of magnesium[J]. Materials Science and Engineering A, 2005, 395(1/2): 338-349.

[12] 陶俊. 织构和晶粒尺寸对变形镁合金 AZ31力学性能的影响[D]. 江苏: 南京理工大学材料科学与工程学院, 2007: 36-40.

TAO Jun. The effect of texture and grain size on mechanical property on AZ31 alloy[D]. Jiangshu: School of Materials Science and Engineering. Nanjing University of Science and Technology, 2007: 36-40.

[13] 陈振华, 杨春花, 等. 镁合金塑性变形中孪生的研究[J]. 材料导报, 2006, 20(8): 107-113.

CHEN Zhen-hua, YANG Chun-hua, et al. Investigation of the twinning in plastic deformation of magnesium alloy[J].2006, 20(8): 107-113.

[14] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005:100-105.

CHEN Zhen-hua. Wrought magnesium alloy[M]. Beijing:Chemical Industry Press, 2005: 100-105.

[15] Rohatgi A, Vecchio K S, Gray G T. The influence of stacking fault energy on the mechanical behavior of Cu and Cu-Al alloys:Deformation twinning, work hardening, and dynamic recovery[J].Metall Mater Trans A, 2001, 32(1): 135-145.