基于冷却系统数值模型的发动机舱流动阻力特性研究

2011-05-31袁志群谷正气袁侠义

袁志群 谷正气 方 遒 袁侠义

1.厦门理工学院,厦门,361024 2.湖南工业大学,株洲,412008 3.湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

对高速行驶的汽车,降低气动阻力是空气动力学设计的准则,也是改善燃油经济性最有效的途径之一[1]。发动机舱内流阻力是整车气动阻力的主要组成部分,占汽车总气动阻力的10%~18%[1-2];而发动机舱的流场特性对散热性能十分重要,它直接关系到汽车的寿命以及性能[3-5]。因此对发动机舱内部流场的气动参数进行分析尤为重要。

在传统的汽车设计过程中,发动机舱流场常依靠设计者的经验或采用工程评估的方法进行控制,产品基本定型后再进行风洞实验验证,但目前的实验手段很难清楚地捕捉到发动机舱内部的流动特性,也很难预测发动机舱内流阻力的变化规律[6],以致于数据不能及时更新、设计周期延长、成本增加。随着计算机发展及计算技术的进步,数值计算得到迅猛发展[7-8],成为空气动力学研究的辅助手段,它避免了风洞实验的许多瓶颈问题,可与风洞实验结果相互对比,对风洞实验结论进行补充校正,数值计算得到的发动机舱布置参数与汽车空气动力学特性规律关系,可对改善汽车气动特性在理论上进行指导。

1 数值计算模型

汽车车速一般远低于声速,马赫数较小,汽车空气动力学属于低速空气动力学范畴,因此汽车周围流场可看作是三维不可压缩黏性等温流场[1],由于其外形复杂容易引起分离,所以应按湍流处理。研究表明Realizable k-ε湍流模型在气动参数计算方面比较理想[9],本文即选用该湍流模型进行分析。

1.1 基本方程

湍流计算的基本控制方程为三维不可压缩雷诺时均Navier-Stokes方程,简称RANS方程,其控制方程如下:

(1)连续方程

(2)运动方程

其中,μeff为湍流有效黏性系数,定义如下:

式中,ui、uj为平均速度分量;xi、xj为坐标分量;p为流体微元体上的压力;μ为动力黏度;μt为湍动黏度;ρ为流体密度;k为湍流动能;ε为湍流动能耗散率;Cμ为常数。

1.2 湍流模型

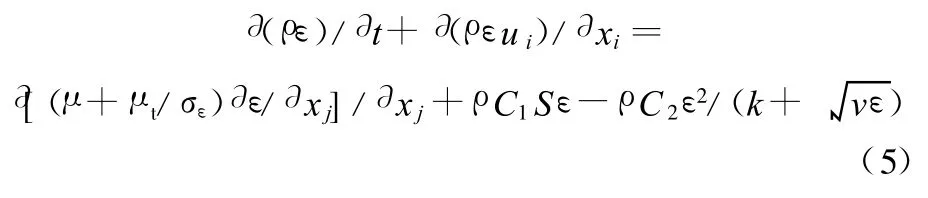

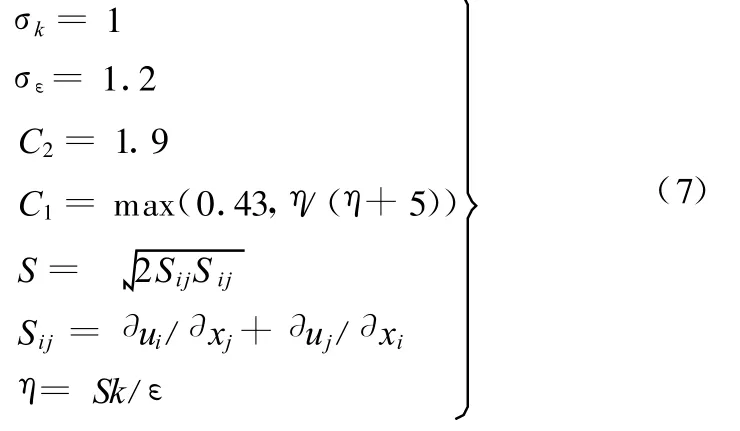

Realizable k-ε湍流模型是相对较新的两方程湍流模型,具有最新的湍流控制方程和针对耗散率的传递方程,适用于雷诺应力下确定的数学约束以及湍流流态。关于k和ε的输运方程如下:

湍流动能k方程

湍动耗散率ε方程

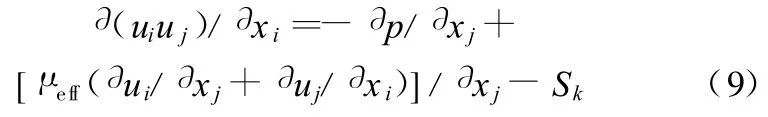

式(4)、式(5)中,σk、σε、C1、C2是常数,v 是流体的速度,C1由式(7)计算,S是变形张量。Gk是由于平均速度梯度引起的湍动能k的产生项,由下式计算:

以上各式中其他参数定义如下:

该湍流模型可用于各种不同类型的流动计算,包括剪切流动、边界层流动以及带有分离的流动,比较适合汽车流场的数值仿真计算。

1.3 计算方案

为了准确模拟汽车行驶时发动机舱内部空气的流动情况,采用发动机舱外部流场与内部流场耦合求解方法[10],如图1所示。在发动机舱进风口以及出风口位置,软件根据发动机舱内外流动信息自动计算该处流场参数。

图1 发动机舱流场计算方案

发动机舱内部结构十分复杂,存在许多油、水、电管道和电缆,目前国内外计算流体动力学(CFD)水平还无法进行完全真实形状的数值计算。因此,在保证反映发动机舱内真实流动特性的前提下,对某前置前驱汽车发动机舱内部进行了适当简化,主要考虑冷却系统(包括中冷器、冷凝器和散热器)、风扇、发动机、变速箱、离合器、副车架以及发动机舱内附件,对流动影响较小的线束进行适当简化;计算模型同时考虑了对整车流场影响较大的雨刮器、后视镜、门把手以及车身底部等细节。整车模型如图2所示。

图2 汽车整车模型

2 数值计算方法

2.1 网格划分

计算域为一个围绕车身的长方体,汽车模型前部留3倍车长的长度,后部留7倍车长的长度,上部留5倍车高的长度,两侧均留5倍车宽的长度,数值风洞阻塞比为1.93%,可认为整个计算域与实际空气流动区域具有一致性。

采用OCTREE方法在整个计算域生成非结构化空间网格,在车身内外表面拉伸出与其平行的三棱柱网格,以满足壁面函数的需求,精确模拟汽车表面的附面层。计算域全局体网格尺寸为512mm,整车内外表面全局尺寸为32mm。根据计算经验,在流动变化剧烈区域(如A柱、C柱、翼子板等)进行网格加密(面网格尺寸为16mm或8mm)。为更好地捕捉尾部的流场特性,在车尾至尾部1倍距离以内体网格加密为128mm。

2.2 边界条件

边界条件分为发动机舱外部计算域和内部计算域两大类。外部计算域在有限区域内进行,在满足阻塞效应前提下,给定速度入口、压力出口、滑移壁面边界;当汽车行驶时,地面没有边界层,本文采用移动地面消除由于数值仿真产生的地面边界层。外部计算域边界条件详见文献[7-8,11]。

发动机舱内部计算域应用多孔介质理论和多参考坐标系法建立冷却系统和风扇的计算物理模型,然后根据冷却系统压降与迎面风速的关系曲线确定发动机舱内部边界条件。

2.2.1 冷却系统边界条件

过去对发动机舱流场进行数值计算时,必须事先对冷却系统在专用的实验台架上进行风洞实验,得到流动阻力与速度的关系曲线,但该方法成本较高、设计周期长。

本文提出一种对冷却系统直接进行数值计算的方法,该方法设计周期短,费用低,精度可达到工程设计的要求[12]。以百叶窗散热器为例进行说明,结构示意图见图3,经过对其合理简化,假定每个翅片间流道均匀,且扁管间距相等,结合周期性边界条件建立百叶窗散热器计算模型如图4所示。

图3 百叶窗汽车散热器结构示意图

根据不同速度下的雷诺数选择不同的湍流模型,采用基于压力耦合式算法进行计算,得出了不同空气流速下散热器空气流动阻力(计算方法和计算结果详见文献[12])。根据计算结果得出空气流动压差Δp、速度v之间的关系如下:

图4 百叶窗汽车散热器计算模型

应用上述方法亦可计算出冷凝器、中冷器流动阻力与速度之间的关系曲线。

对发动机舱内外流场进行耦合计算时,将冷却系统芯部看作多孔介质,当空气流经该多孔介质区域时,完成速度、压力的变化。多孔介质流动的控制方程是在式(2)中增加一个负的动量源项:

源项由黏性损失项和惯性损失项两部分构成:

Sk为k坐标方向的外加体积力,处理如下:在多孔介质单元中,动量损失对压力梯度有贡献,压降和流体速度成比例。福西哈默尔把多孔介质中的流动与管流发生的现象相比拟,用半理论性的推理,在达西公式中加入一个速度的二次项,即

其中,a、b为常数,该式等价于式(10),于是有

其中,α-1为黏性阻力系数,C2为惯性阻力系数,是进行发动机舱流场计算时的必需参数,根据冷却系统厚度,结合式(8)、式(11)、式(12)即可求出。

2.2.2 风扇边界条件

多参考坐标系模型的基本思想是把整车内外流场简化为叶轮在某一位置的瞬时流场,将非定常问题用定常方法来计算[13]。风扇旋转区域在计算时保持静止,在惯性坐标系中以作用的哥氏力和离心力进行计算,而把风扇旋转区域以外的部分在惯性坐标系中进行计算。在两个子区域的交界面处交换惯性坐标系下的流动参数,保证了交界面的连续性,达到了用定常计算来研究非定常问题的目的。

在旋转坐标系中,运动方程如下:

式中,vr为相对速度矢量;Ω为旋转坐标系角速度;r为质点在旋转坐标系中的位置矢量;τ为黏性应力张量;f为单位质量力;方程右边2×Ω×vr项为哥氏加速度;Ω◦Ω×r项为离心加速度。

应用多参考坐标系模型时,交界面处交换的数据主要为速度矢量,其两侧的速度被设定成连续的,旋转坐标系与绝对坐标系下的速度关系为

其中,v为绝对坐标系速度矢量,vτ为旋转坐标系的平均速度矢量,在本问题中vτ=0。利用简单的几何关系将旋转坐标系里的相对速度转化为惯性坐标系里的绝对速度,在交界面上将计算得到的速度值直接应用为另一子区域的速度边界。

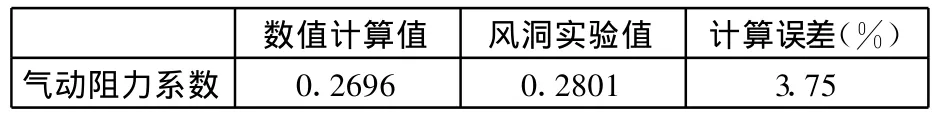

2.3 数值计算方法验证

由于受现有实验条件的限制,本文仅针对图2外流场计算模型进行风洞验证实验。实验以及计算模型忽略了门把手、雨刮器和车身底部细节。实验模型根据CAD数模通过数控加工而成,保证了实验模型与数值计算模型的一致性。研究发现,该车型的车当风速达到25m/s左右时,进入雷诺数自准区。因此在进行风洞实验以及数值计算时 ,风速取 25m/s、30m/s、40m/s三个工况 ,然后取平均值得到表1数据。风洞实验时采用地板抽吸装置消除地面边界层的影响;数值计算采用移动地面边界消除地面边界层的影响。

表1 气动阻力系数结果比较

表1为气动阻力系数的数值计算结果与风洞实验结果,精度满足工程实际需要,误差在5%以内,验证了本文数值计算方法的准确性。

3 结果分析与讨论

采用上述数值计算方案以及计算方法对图2汽车模型在不同车速(10m/s、20m/s、25m/s、30m/s、40m/s)、不同风扇转速(0、2300r/min、2800r/min、3500r/min)下的发动机舱流场特性、内流阻力特性进行数值计算,分析影响内流阻力的关键因素。表2为经济车速时,不同风扇转速情况下的气动阻力系数数值计算结果。

表2 经济车速工况下计算结果

由表2数据可知,发动机舱内流阻力占整车气动阻力的10%左右,它随着风扇转速的增大而增大,但增大幅度很小。通过对不同工况计算数据研究发现:在汽车低速运行工况下,风扇转速对进风量影响很大;而在高速运行工况下,发动机舱进风量主要来自迎面风,风扇转速对进风量影响不明显,因此高速时发动机舱内流阻力变化小。

3.1 发动机舱流动特性分析

在汽车行驶过程中,冷却气流从汽车前端的上下进风口进入发动机舱内,如图5所示。气流进入发动机舱后,由于冷却系统的不完全通风性,气流在此受到阻挡,小部分气流未流经冷却系统而直接从发动机舱底部排出;而大部分气流直接进入冷却系统芯部,对其进行吹风冷却。从冷却系统排出的高温气流直接吹向发动机体,在其前面突然减速,气流在其四周发生分离;冷却气流流经冷却系统、发动机体等热源部分,通过对流传热将热量带走,有小部分高温气流从发动机舱前底部排出,大部分高温气流从发动机舱后底部排出。

图5 发动机舱三维流线

发动机舱气流从底部排出后,造成车底、车尾流场更加紊乱。车尾形成了左右两个大漩涡(图6),它们与侧面、顶面而来的气流形成的马蹄涡相互作用、相互影响,直至耗散消失,对车尾流场影响较大,增加了能量损耗。从底部排出的气流,有一小部分从后轮腔排出,该处气流污杂,气流上扬对后侧围以及车尾有一定污染。

图6 发动机舱流场对尾涡影响

3.2 冷却系统风量分析

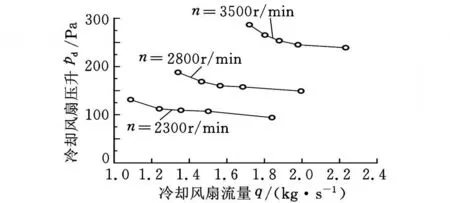

冷却系统前端进风量需求是汽车前期开发的重要内容之一,是后续设计工作的输入条件。在发动机舱各部件布置一定的情况下,它主要受车速和风扇转速的影响。图7所示为不同车速、不同风扇转速n情况下的冷却系统流量变化情况。

图7 风扇对冷却系统流量影响规律

当汽车低速行驶时,进入汽车前格栅的来流速度小,冷却系统流量较低,此时风扇提供较大压升来驱动气流进入冷却系统,从而达到冷却目的。该工况下风扇转速对发动机舱内流阻力影响较大;但随着车速提高,风扇压升作用明显减弱,此时主要靠高速迎面风进入前格栅进行冷却,因此风扇转速对发动机舱内流阻力影响较小。

为了更清楚地了解冷却系统风量分布与车速、风扇转速的变化关系,表 3列举了车速为10m/s、40m/s时不同风扇转速情况下的中冷器、冷凝器和散热器风量分布情况。由表3可知,随着车速以及风扇转速的增大,冷却系统各部件流量都有所提高。当车速较低时,风扇对冷却系统流量影响较大,而车速高时影响较小。以散热器为例,当风扇转速由0增加到3500r/min、车速较低时,散热器流量增加1.3114kg/s,而车速高时散热器流量增加0.7506kg/s。

表3 冷却系统各部件风量分布

根据整车技术规范所确定的发动机最高出水温度、空调系统制冷量等参数,结合冷却系统与空气的热交换关系,即可得出冷却系统所需的进风量需求。将前端进风量需求与表3计算结果对比即可知道哪些工况不能满足要求。

3.3 冷却系统阻力特性分析

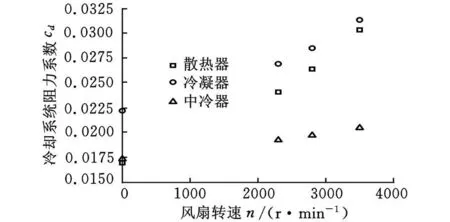

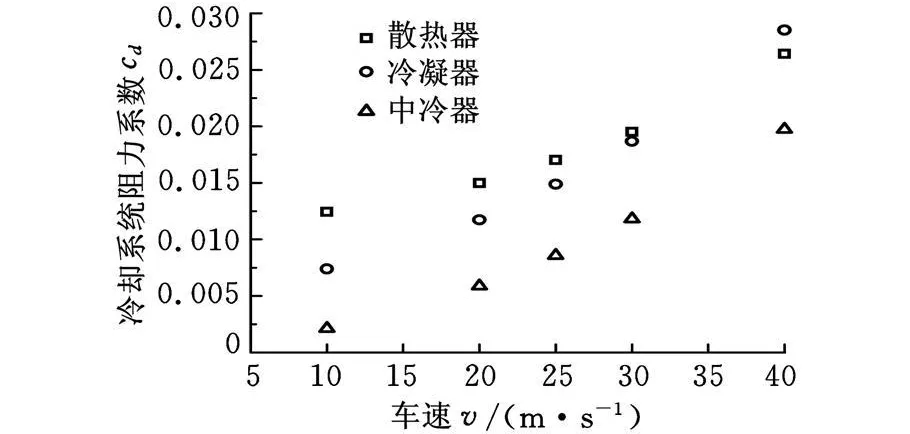

冷却系统流动阻力是发动机舱内流阻力的主要组成部分,以下分别对散热器、冷凝器、中冷器的流动阻力特性以及影响因素进行了分析。

如图8所示,当车速一定时(v=40m/s),冷却系统阻力随风扇转速的增大而增大。散热器阻力对风扇转速比较敏感,增加幅度最大,而中冷器阻力随风扇转速的增加变化不明显。

图8 冷却系统阻力随风扇转速变化关系

如图 9所示,当风扇转速一定时(n=2800 r/min),冷却系统阻力随着车速的增加而增加。冷凝器对车速比较敏感,增加幅度较大。

图9 冷却系统阻力随车速变化关系

综合图8、图9可知,散热器和冷凝器对气动阻力贡献较大,而中冷器对气动阻力贡献较小,主要取决于它们的自身结构和安装位置:一方面中冷器有效通风面积较小;另一方面前保险杠造型阻碍了冷却风进入中冷器。总而言之,冷却系统阻力随流量的增大而增大,所以应合理控制发动机舱冷却风量,在保证散热性能前提下,合理控制冷却系统风量,使冷却系统阻力损失最小,可以有效降低发动机舱内流阻力。

4 结论

(1)发动机舱流场对汽车气动特性影响较大,增加了车底、车尾的能量损耗。考虑发动机舱流场的影响后,整车气动阻力增加10%左右。

(2)当车速一定时,内流阻力随着风扇转速的增大而增大。当车速较高时,内流阻力随风扇转速变化不明显;而当车速较低时,变化比较明显。

(3)当车速一定时,冷却系统阻力随着风扇转速的增大而增大,散热器阻力对风扇转速比较敏感,中冷器阻力随风扇转速的提高变化不明显;当风扇转速一定时,冷却系统阻力随着车速的增大而增大,冷凝器阻力对车速比较敏感。

(4)冷却系统阻力是发动机舱内流阻力的主要组成部分。在保证散热性能的前提下,合理控制冷却系统风量是减小发动机舱内流阻力的重要手段。

[1] 谷正气.汽车空气动力学[M].北京:人民交通出版社,2005.

[2] 赵又群,张海滨.含地面效应、发动机舱内流的轿车流场仿真[J].中国机械工程,2008,19(17):2138-2141.

[3] Tai C H,Cheng C G,Liao C Y.A Practical and Simplified Airflow Simulation to Assess Underhood Cooling Performance[J].SAE Paper,2007-01-1402.

[4] Weidman E P,Binner T,Reister H.Experimental and Numerical Investigations of Thermal Soak[J].SAE Paper,2008-01-0396.

[5] Reza G,Ashok K.Implementation of Immersed Boundary Method for Rapid and Reliable External Flow Simulations in Automotive[J].SAE Paper,2009-01-0334.

[6] Ng E Y T.Vehicle Engine Cooling Systems:Assessment and Improvement of Wind-tunnel Based Evaluation Methods[D].Melbourne:RMIT University,2002.

[7] 谷正气,何忆斌,张洪涛,等.新概念车外流场数值仿真研究[J].中国机械工程,2007,18(14):1760-1763.

[8] 傅立敏,吴允柱,贺宝琴.超车过程的车辆气动特性仿真研究[J].中国机械工程,2007,18(5):621-625.

[9] 陈小东,詹樟松.长安轿车空气动力学CFD研究[J].汽车工程,2007,29(10):873-875.

[10] Ding W,Williams J,Karanth D.CFD Application in Automotive Front-end Design[J].SAE Paper,2006-01-0337.

[11] 康宁,姜岩.尾翼攻角对斜背式轿车气动特性影响的研究[J].空气动力学学报,2006,24(2):233-237.

[12] 袁志群,许建民.汽车散热器空气流动阻力特性的数值计算研究[J].厦门理工学院学报,2009,17(4):40-45.

[13] 何炜,马静,王东,等.多参考坐标系法和滑移网格法在汽车前端进气数值模拟中的比较[J].计算机辅助工程,2007,16(3):96-100.