炼钢-连铸流程的炉机匹配

2011-05-29陈若冰齐欢

陈若冰,齐欢

(华中科技大学 控制科学与工程系,湖北 武汉,430074)

随着钢铁技术的快速发展,钢铁生产的设备与技术都发生了显著变化,在这样动态更新的过程中,工序的匹配程度已成为影响系统运行效率的重要基础。使工序间的衔接匹配,是增强钢厂市场竞争力的重要措施[1-2]。因此,研究各工序之间和工序内部的能力匹配及协调、匹配程度成了许多学者和钢铁企业关注的热点问题。吴晓东等[3-7]针对高炉—转炉—热轧—冷轧流程,从理论原则的角度分析了工序能力和物流匹配的基本关系;宝钢第二炼钢厂针对其炼钢产能相对较低的情况从流程匹配的角度分析了消除物流瓶颈、提高炼钢产能的措施[8];其他一些钢厂如邢钢和水钢等也均在近几年针对各自具体状况提出了工序产能匹配方案[9-15],然而并没有对不同物流瓶颈下可采取的炉机参数改进方案进行归纳与验证。为此,本文作者在中冶连铸公司炼钢厂实际数据的基础上,讨论转炉与连铸机分别为流程瓶颈时不同改进方案的利弊,并仿真分析了各方案用于实例的匹配效果,最后为中冶连铸炼钢厂制定了适应该厂的最佳炉机参数改进方案。

1 数学模型的建立

1.1 钢厂炼钢-连铸流程的模型结构分析

钢铁工业属于流程制造业。它是由功能不同的制造工序(装置)通过组合-集成构建起来的。经过一个半世纪以来的演变, 现代钢铁企业的制造流程已演变这样的基本流程:铁矿石原料经过烧结、球团处理后,在高炉中冶炼成生铁,将铁水注入转炉或电炉冶炼成钢、炉外精炼至合格成分钢水,由连铸浇铸成不同形状的铸坯,经轧制等塑性变形方法加工成各种用途的钢材(图 1)。

其中,最主要的生产工序是转炉炼钢、二次精炼、连铸3个环节,如图2所示。

转炉的主要任务是炼钢,即将生铁的碳、硅、锰氧化,炼到规格范围内,将有害元素硫、磷含量降到规格范围内。主要的操作工序有兑钢水、加废钢、冶炼供氧、倒炉、出钢、溅渣等。转炉冶炼周期为各操作耗时的总和。

二次精炼是衔接转炉和连铸的工序,它不仅担负精炼任务,而且起着重要的缓冲作用。二次精炼炉的处理时间应不大于转炉冶炼周期和连铸浇铸周期。

连铸机是将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

对于炼钢-连铸流程,高效的连铸生产要求各工序之间时间节奏协调、匹配,转炉和连铸机都有可能成为制约整个流程生产的瓶颈,决定流程的实际生产能力,故需要找出流程的瓶颈,并解决好各个生产环节的衔接匹配的问题。

1.2 炼钢-连铸模型的时序参数匹配

转炉和连铸机的装置能力的匹配,年产能力是其中1项重要的因素。

转炉年生产能力的计算公式如下:

式中:P1为每台转炉的平均年产钢量,万t/a;W为转炉的平均出钢量,t;η1为转炉的日历作业率,%;T1为转炉的冶炼周期,min。

连铸机生产能力的计算公式如下:

式中:P2为每台连铸机的平均年产钢量,万 t/a;PC为每小时的浇钢量,PC=60NρSvC;N为连铸机的流数;ρ为钢水密度,ρ=7.7 t/m3;S为连铸坯的断面面积,S=150 mm×150 mm;vC为连铸机的平均拉速,m/min;η2为连铸机的作业率。

图1 钢铁工业的生产流程图Fig.1 Flowchart of process in iron and steel industries

图2 炼钢-连铸流程的简化模型Fig.2 Simplified model of steelmaking-continuous casting process

从年产量来看,在相同的作业率下,转炉炼钢产量和连铸能力应趋近相等,才能达到工序间的良好平衡和匹配。为了更直观地对转炉、连铸的产能进行比较,引入匹配系数λP,计算方法如下:式中:λP为流程中工序产能匹配系数;PB为流程中基准工序的产能,万t/a;Pn为流程中基准工序后一工序的产能,万t/a。匹配系数λP可以表示2个工序间产能的匹配程度,λP越趋近 1,表示两工序间产能越趋近相等而越匹配。考虑到生产的安全与舒畅,下一工序的生产能力一般应稍有富余,如连铸机的生产能力应稍大于转炉的炼钢能力。

对于转炉和连铸机的装置能力的匹配,不仅要注意年产能力的匹配,而且更重要的是作业时间的匹配。高效连铸要求铸机必须与转炉的生产节奏相协调,其浇注周期T2可由下式得出:式中:T2为连铸机浇注-包钢水所需时间,min;N为连铸机的流数。

合理的炉机时间参数匹配,是要求转炉-连铸流水线在处理同一批钢水时,转炉的平均冶炼周期和连铸机的平均浇注周期基本相等,以实现高效的全连铸,充分发挥各装置的生产能力。然而,实际生产中炼钢车间炉-机设计能力的不匹配现象是存在的,如不同钢种的处理时间不同、转炉扩容、铁水积压、铸机生产的浇注周期不满足产量要求等都是导致转炉炼钢周期与连铸机浇铸周期不能匹配的原因。由于每个环节的生产能力不是由设备本身的周期决定,而是由流程中时间最长的工序即瓶颈决定,故降低了设备的利用率,浪费了时间与材料。这时,需要对转炉和连铸机的具体参数进行解析与优化,在相互的制约条件下设定在合理的范围内。以下对转炉-连铸流程中炉机参数不匹配时的参数设定实例进行具体讨论。

2 模型仿真与关系验证

借助Matlab软件平台建立钢厂炼钢-连铸流程的模型,对该过程的炉机参数匹配问题进行仿真,并对武汉市中冶连铸公司某炼钢车间的实际装置参数进行分析。

由式(1)可以确定转炉单炉年产能力、冶炼周期和转炉的日历作业率的关系。图3所示为转炉日历作业率分别为30%,31%,32%,33%,34%,35%和36%时年产量和冶炼周期的关系曲线。

图3 转炉年产量与冶炼周期和作业率的关系图Fig.3 Relationship among annual output, steelmaking time and work rate of converters

由式(2)可以确定单台连铸机年浇钢量、拉速与连铸机的作业率的关系。图4所示为当连铸机的作业率分别为2.2%,2.3%,2.4%,2.5%,2.6%,2.7%和2.8%时,年产量和拉速的关系曲线。

该钢厂转炉的年平均出钢量为80.20 t,平均冶炼周期为33.21 min,连铸机的平均拉速为2.4 m/min,流数为六流,铸坯断面积为150 mm×150 mm,故可以比较相同作业率下转炉与连铸的年产能力,如图 5所示。

图4 连铸机年产量与拉速和作业率的关系图Fig.4 Relationship among annual output, casting speed and work rate of casters

由于作业率还与具体生产调度方案有关,这里以作业率为80%计,可得匹配系数λP=Pn/PB≈1.033>1,可见连铸机产能比转炉的大。在现有的条件下,转炉是整个流程的瓶颈,在其制约下连铸机所需钢水供应不足,导致连浇炉数低,拉速低,无法实现高效连铸,连铸机生产能力没有得到充分发挥。为了使整个流程生产节奏衔接匹配,必须采取措施缩短转炉冶炼周期,提高产能,使其能与连铸机实现产能平衡。

图5 相同作业率下转炉与连铸机年产量的比较Fig.5 Comparison of annual output between converters and casters in same work rate

缩短转炉冶炼周期的途径有:增加铁水预处理环节,分担部分冶炼功能,使转炉冶炼功能更简单,处理时间更快捷。此方法已普及,成为转炉炼钢流程的重要环节,在各大钢厂如首钢三炼钢厂[4]都有应用;对转炉冶炼过程的各工序的耗时进行优化,以达到缩短转炉冶炼周期的目的,如水钢第一炼钢厂通过此方法将25 t转炉冶炼周期缩短到22 min[5]。这里对中冶连铸该钢厂转炉的时间参数进行合理优化:加废钢时间130 s,加废钢完到兑铁水间隔100 s,兑铁水时间130 s,铁水结束到开吹间隔10 s,吹氧时间860 s,倒炉测温取样时间90 s,出钢时间170 s,倒渣、清渣时间75 s,护炉时间180 s,堵住钢口时间65 s,空炉等待时间50 s,每个操作耗时优化后,总的转炉冶炼周期可以缩短到 31 min,考虑到转炉周期波动范围 3 min,所以,转炉的冶炼周期可取为28~34 min,可以初步与连铸机生产节奏匹配。

为了实现高效连铸,连铸机的参数也必须和转炉协调匹配,故有必要对连铸机的拉速、浇注周期等参数进行进一步分析与设定。由式(4)可得转炉平均出钢量一定时连铸机浇注周期和平均工作拉速的关系,如图6所示。

图6 连铸机浇注周期和平均工作拉速的关系Fig.6 Relationship between casting time and average casting speed of casters

由图6可知:要达到炉机匹配,连铸机的平均拉速可定为2.27~2.76 m/min,才能使浇注周期在28~34 min之间,与转炉的冶炼周期实现初步匹配。

而该钢厂连铸机的实际平均拉速为2.4 m/min,虽在设定拉速范围以内,但其平均浇注周期匹配系数 λP=Pn/PB≈0.964<1。就平均作业时间来看,优化转炉时间参数以后,连铸机成了整个流程的瓶颈,跟不上转炉的冶炼速度,导致钢水积压,浪费了时间与材料,故应在允许范围内适当提高拉速。但是,若所需拉速大于连铸机的最大拉速,无法自由设定在需要值,则应采取其他措施缩短连铸机的浇注周期,使其更好地与转炉匹配。具体措施有[3]:提高拉速;提高作业率;增加流数。下面对这几种连铸机的改进方案进行仿真与验证。

3 改进方案分析

3.1 提高连铸机拉速

由式(4)和图6可知:在转炉平均出钢量、连铸机流数、铸坯截面积不变时,连铸机的浇注周期与其平均拉速成反比,即拉速的提升可有效地缩短连铸机的浇注周期,如宝钢第二炼钢厂通过提高浇注时间长的钢种的拉速,以缩短浇注时间[6]。连铸机拉速的提高受出结晶器坯壳厚度、液相穴长度(冶金长度)、二次冷却强度等因素的限制。要针对连铸机的不同情况,对连铸机进行高效化改造。如上文中仿真的 S=150 mm×150 mm小方坯连铸机高效化改造的核心就是提高拉速,从原则上讲,连铸机提高拉速措施可采取以下几种技术[7]:结晶器优化技术;结晶器液面波动检测控制技术;结晶器振动技术;结晶器保护渣技术;铸坯出结晶器后的支撑技术;二冷强化冷却技术;铸坯矫直技术;过程自动化控制技术。

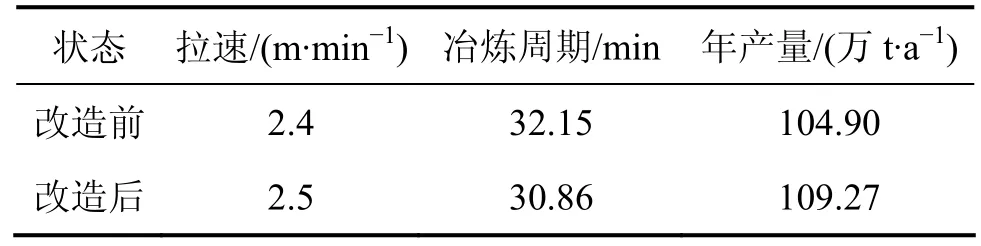

若上述钢厂中小方坯连铸机的拉速2.4 m/min为最大拉速,则必须采用高效化改造提高拉速的方法,使最大拉速大于所需拉速值,进行炉机的匹配生产。仍保持流数为六流,铸坯断面积为150 mm×150 mm,作业率为80%,仿真得到改造前后的参数比较如表1所示。

表1 连铸机改造前后参数对比Table 1 Comparison of parameters of casters before and after transformation

由表1可见:对连铸机进行高效化改造后,把拉速定为2.5 m/min时,年产钢量达到109.27 万t/a,匹配系数λP=Pn/PB=1.004 5≈1,炉机匹配良好,而且下一工序连铸机的生产能力稍大于转炉的炼钢能力,保证了生产的安全与顺畅。

然而,拉速的提高会导致铸坯内部疏松,偏析缺陷加重,夹杂物增加。高拉速与高质量是相互矛盾的,因此,应根据钢种和产品用途,采取相应的技术措施,把高拉速和高质量的矛盾统一起来,以获得最佳经济效益,不可一味地追求高拉速。

3.2 提高连铸机作业率

由式(2)连铸机的年产能力P2=PC×η×24×365和图4的分析可知:在每小时的浇钢量PC一定时,连铸机年产能力与作业率成正比,故第2种连铸机高效化改造的方法就是提高作业率。但是,这种方法也有一定的使用范围。如果说提高拉速是小方坯连铸机高效化的核心,那么板坯连铸机高效化的核心就是提高连铸机作业率。这是因为板坯连铸机的拉速受炉机匹配条件及铸机本身冶金长度的限制不可能有较大的变化,而且过高拉速引起的漏钢危害,对板坯连铸机的影响远远高于小方坯连铸机造成的影响。故对不同的钢材也应采取不同的改进方案。

连铸机最佳作业率的实现依赖于合理选择连铸炉数和较短的准备时间。故提高连铸机作业率的技术有[7]:长时间浇注多炉连浇技术;长时间浇注连铸机设备长寿命技术;防漏钢的稳定化操作技术;缩短非浇注时间维护操作技术。下面保持中冶连铸该钢厂中连铸机拉速不变,为2.4 m/min,仿真得到不同作业率下的连铸机的年浇钢量的比较结果,如表2所示。

表2 连铸机浇注周期与作业率的关系Table 2 Relationship between casting time and work rate of casters transformation

由表2可知:当将连铸机的作业率由80%提高到83%时,年浇钢量由104.90 万t/a增加到108.84 万t/a,匹配系数λP=Pn/PB=1.000 6≈1,在产能上已能很好地满足与转炉匹配协调的要求。

然而,在实践生产中也并不推荐一味追求更多连浇炉数的做法。这是因为单个中包长时间连浇可能损害钢的清洁性,而更换中间包时连铸机的停顿也会对铸机支撑部件的寿命产生不利影响。

3.3 增加连铸机流数

由式(4)可见:增加连铸机流数可以缩短其冶炼周期,提高产能,使其产能满足流程匹配的要求。当保持连铸机拉速为2.4 m/min,铸坯断面积为150 mm×150 mm,作业率为80%时,对连铸机的年产量与流数的关系进行仿真,结果如图7所示。

由图7可见:将流数由六流增加为七流后,年产量增加为122.38 万t/a,匹配系数λP=Pn/PB=1.125>1,并不匹配。因为流数的增加大幅地提高了连铸机的年产能力,过多地超过了转炉的年产能力,反而造成炉机不匹配,故对于本文讨论的钢厂实例并不实用。而且增加流数也会增加设备的维护成本,因此,在提升连铸机产能上,需要综合多种措施,在效果和成本中寻求平衡方案。

图7 连铸机年产量与流数的关系图Fig.7 Relationship between annual output and flow number of casters

增加流数的改进方案仍在其他适宜场合被应用,如邢钢将1台连铸机改造为五流,其生产能力与转炉的匹配系数从四流的0.792提升到0.990[3];中冶连铸技术工程股份有限公司于 2006-10-14建成投产的唐钢集团宣化钢铁厂12机12流方坯连铸机项目,创单台方坯连铸机流数最多的世界纪录;宣钢12机12流方坯连铸机为世界首创,是迄今为止世界上流数最多的方坯连铸机,年产量为200万t,也是世界产量最高的小方坯连铸机之一。

4 应用实例

结合以上仿真分析,对中冶连铸该炼钢车间的炼钢-连铸流程炉机参数匹配方案进行选择。原设备的初始参数如下:转炉的年平均出钢量为80.20 万t,平均冶炼周期为 33.21 min,作业率为 80%,年产量为101.54 万t/a;连铸机的平均拉速为2.4 m/min,流数为六流,铸坯断面积为 150 mm×150 mm,作业率80%,年产量为104.9 万t/a。由以上分析可知:转炉是整个流程的瓶颈。

为了实现炉机匹配,首先采取措施缩短转炉的冶炼周期,提高产量。由于该车间已有铁水预处理环节,故若要进一步优化转炉参数,必须对冶炼过程中每一工序的耗时进行解析并缩短,以缩短总冶炼周期。由于转炉周期存在3 min左右的波动范围,故只能初步与连铸机生产节奏匹配,还需同时观察并调整连铸机的参数。

对于本例中的连铸机,其铸坯断面积为150 mm×150 mm,是小方坯连铸机。由以上的分析可知:在3种改进方案中,增加流数并不能改善炉机不匹配的现状,反而使转炉更加不能满足连铸机的生产能力的要求,故应采用方坯连铸机最适合的以提高拉速为核心的高效化改造,并在操作技术上作相应的改变以适应参数的变化,适当提高作业率。

经进一步衔接匹配后,由仿真结果可见:转炉的平均冶炼周期优化为31 min,年产量为108.78 万t/a,连铸机的平均拉速为 30.86 m/min,年产量为 109.27万 t/a,稍大于转炉的炼钢能力,匹配系数 λP=Pn/PB=1.004 5≈1,在实现良好炉机匹配的情况下,保证了生产的安全和流畅。

5 结论

(1) 通过对钢厂炼钢-连铸流程中各工序的功能及相互关系进行分析,建立了炼钢-连铸流程简化模型,研究了炉机匹配中转炉和连铸机主要参数应满足的衔接匹配要求,提出了提高匹配效果的一般性步骤和方法。

(2) 利用中冶连铸公司炼钢厂的实际数据对模型进行仿真,提出了中冶连铸公司的炉机匹配最优策略。本文采用的建模与仿真的方法不仅对设计和规划新建钢铁企业的产能规模和工序能力配置有指导意义,而且对分析已建钢铁企业的物流瓶颈和技改方向有一定的参考价值。

致谢:

感谢中冶连铸技术工程公司宁曙光工程师给予的热心帮助和指导。

[1] 蔡开科. 连铸技术发展[J]. 山东冶金, 2004, 26(1): 1-9.CAI Kai-ke. Development of continuous casting technology[J].Shandong Metallurgy, 2004, 26(1): 1-9.

[2] Constales D, Kacur J, van Keer R. On the optimal cooling strategy for variable-speed continuous casting[J]. Int J Numer Methods Eng, 2002, 53(3): 539-543.

[3] 吴晓东, 刘青, 田乃媛, 等. 转炉炼钢-连铸流程的模式优化研究[J]. 炼钢, 2003, 19(6): 48-51.WU Xiao-dong, LIU Qing, TIAN Nai-yuan, et al. Reseach on mode optimization of steelmaking-continuous casting process[J].Steelmaking, 2003, 19(6): 48-51.

[4] 刘青, 黄星武, 富平原. 炼钢厂系统生产模式优化[J]. 北京科技大学学报, 2005, 27(6): 736-739, 763.LIU Qing, HUANG Xing-wu, FU Ping-yuan. Production mode optimization of a steelmaking workshop system[J]. Journal of University of Science and Technology Beijing, 2005, 27(6):736-739, 763.

[5] 刘青, 尹佳, 田新中, 等. 转炉炼钢厂工序产能与品种钢铸机配置[J]. 北京科技大学学报, 2007, 29(8): 845-849.LIU Qing, YIN Jia, TIAN Xin-zhong, et al. Matching of productive capacity among working procedures and allocating of continuous casting machines for quality steel in a converter plant[J]. Journal of University of Science and Technology Beijing, 2007, 29(8): 845-849.

[6] 刘青, 田乃媛, 殷瑞珏. 炼钢厂的运行控制[J]. 钢铁, 2009,38(9): 14-18.LIU Qing, TIAN Nai-yuan, YIN Rui-jue. Running control for steelmaking workshop[J]. Iron and Steel, 2009, 38(9): 14-18.

[7] 董金刚, 冯太国, 唐立新. 钢铁企业工序能力匹配关系思考[J]. 中国冶金, 2007, 17(10): 58-60.DONG Jin-gang, FENG Tai-guo, TANG Li-xin. Matching of process capability in iron and steel enterprise[J]. China Metallurgy, 2007, 17(10): 58-60.

[8] 董金刚. 提高宝钢第二炼钢厂产能分析[J]. 钢铁研究, 2006,34(4): 53-55.DONG Jin-gang. Analysis of increasing production capacity at No. 2 Steelmaking Plant of Baosteel[J]. Research on Iron &Steel, 2006, 34(4): 53-55.

[9] 应保胜, 刘玉慧, 朱晓琼, 等. 水钢转炉到连铸工序的物流衔接匹配[J]. 中国工程机械学报, 2007, 5(4): 464-465.YING Bao-sheng, LIU Yu-hui, ZHU Xiao-qiong, et al. Material flow linking and matching for converting-to-casting processes at Shuicheng Steel[J]. Chinese Journal of Construction Machinery,2007, 5(4): 464-465.

[10] 凌遵峰. 天钢炼钢厂年产 400万吨钢物流时序研究[J]. 天津冶金, 2006(1): 45-49.LING Zun-feng. Study on the succession of mass flow with a 4 million ton capacity in steelmaking factory of Tianjin iron and steel CO.[J]. Tianjing Metallurgy, 2006(1): 45-49.

[11] 董金刚. 宝钢一炼钢精炼设备功能比较分析[J] . 炼钢, 2006,22(5): 1-3.DONG Jin-gang. Comparative analysis on functions of refining equipments in No.1 Steel-making Plant of Baosteel[J].Steelmaking, 2006, 22(5): 1-3.

[12] 汪开忠, 田乃媛. 马钢一钢厂三炉对四机生产调度模型研究[J]. 钢铁研究, 2006, 34(2): 9-13.WANG Kai-zhong, TIAN Nai-yuan. Research on dispatch model of three converters matching four continuous casters production line No.1 steelmaking plant of Ma’steel[J]. Research on Iron &Steel, 2006, 34(2): 9-13.

[13] 吴涛, 刘宝平, 黎放. 武钢热送热装一体化系统在线匹配计划问题的研究[J]. 钢铁研究, 2001(2): 46-50.WU Tao, LIU Bao-ping, LI Fang. Research on on-line matching of schedules for hot charging & hot rolling incorporate system in WISCO[J]. Reseach on Iron & Steel, 2001(2): 46-50.

[14] 白素宏, 李会林, 张惠峰. 石钢转炉炼钢—轧钢生产过程的解析与优化[J]. 河北冶金, 2008(5): 4-6.BAI Su-hong, LI Hui-lin, ZHANG Hui-feng. Analysis and optimization of production of converter steelmaking-steelrolling in shi steel[J]. Heibei Metallurgy, 2008(5): 4-6.

[15] 周灵平, 丁以春. 衡阳钢管厂炼钢车间全连铸生产调度模式的优化[J]. 炼钢, 1998(5): 18-20.ZHOU Ling-ping, DING Yi-chun. Optimization of scheduling model of sequence continuous casting in Hengyang pipe factory steelmaking workshop[J]. Steelmaking, 1998(5): 18-20.