双电主轴双刀车削车铣复合中心的切削振动特征分析*

2011-05-28丛春晓吕凯波景敏卿

丛春晓,刘 恒,吕凯波,景敏卿

(西安交通大学机械电子及信息系统研究所,西安 710049)

0 引言

为了适应国内外市场的需要,满足用户对高速、高精度及复合加工的需求,最大限度地一次性完成所有零件的表面加工,机床多轴复合加工已日益普及,数控机床向复合化发展的趋势已经相当明显,精密、高效双电主轴铣车(车铣)复合加工中心的出现和发展就充分地体现了这种变化的趋势。马维新[1]等介绍了德国西门子公司的双主轴数控机床,并对同步电主轴进行了研究。虽然铣车(车铣)复合加工中心的出现还不到20年,但发展速度很快,产品性能越来越完善[2]。由于该设备加工适应能力强、工艺范围广、装夹次数少、节约辅助时间、提高加工精度,深受航天、航空、兵器、汽车、能源及其他重点领域用户的欢迎。对于高端领域有些零件的特殊性,需要用到特殊的加工方法,对于细长轴的加工,戴海港[3]等设计了单刀架的双刀切削方法,许文韬[4]等设计了普通机床的上下双刀对置切削方法,徐增豪[5]等介绍了双主轴双刀架车削中心的特点。在对车削过程中刀具的实时监测多采用测试刀架上的切削力监测[6],并且对车削工件的监测比较困难,一般通过噪声和表面质量来分析加工状态[7]。大连机床集团的车铣复合中心(CHD25A)在加工细长轴类零件时采用的是同步双电主轴夹持和上下双刀对置切削(图1),期望能解决加工过程中存在的表面加工质量差的问题。本文针对该车铣复合中心车削细长轴零件时的两个主轴和加工部分,通过对加工中部件的振动位移监测来进行特性分析。

1 两主轴同步空转时主轴振动特征分析

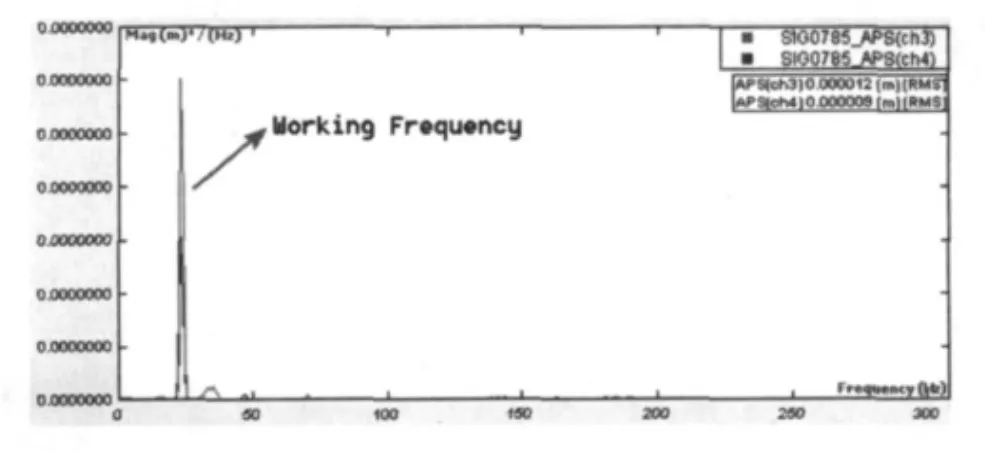

对主轴的振动监测采用4个电涡流传感器分别监测两个主轴卡盘位置两个垂直方向上的振动位移。测量0~2000rpm之间几个不同转速下,主轴和副主轴同步旋转情况下的振动情况。测量的转速包括了500rpm,700rpm,800rpm,1000rpm,1200rpm,1400rpm,1600rpm,1800rpm,2000rpm。得到的主轴和副主轴的振动信号和频域信号如图2所示,可见副主轴振动较大(约40um),主轴振幅较小(约30um),且频谱中的一倍频和三倍频能量较明显。所以该机床的主轴旋转精度比副主轴高。

由2000~0rpm降速图(图3),结合分段数据得出,当转速范围在约1400~1800rpm时两轴振幅大于其他转速时的振幅。分析认为该情况是与敲击主轴和主轴箱的测试信号中存在的25Hz固有频率耦合而产生的(图4)。

图3 2000~0 rpm降速过程振幅图

2 单刀切削实验分析

图5为单刀切削时测试状况,在转速1400rpm情况下,采用单刀进行切削,测量不同切削厚度下刀具和拉杆的振动情况。采用两个加速度传感器和两个电涡流传感器分别采集切削时刀具和拉杆两个垂直方向上的振动信号。

为了使加工状态的振动特性能有较好的对比性和便于分析总结,首先测出切削前细长轴的空转振动特征(图6),从空转情况下工件的频谱图可见,细长轴的振动频率主要以工频为主。

图6 空转情况下工件的频谱图

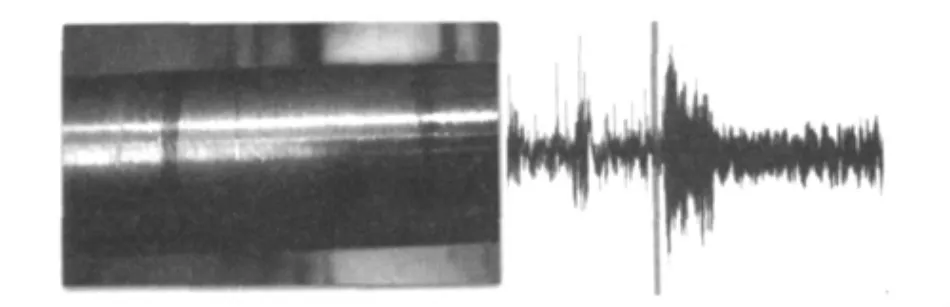

加工中如果切深较大时,在加工中会出现噪声较大,表面有粗糙振纹,刀具和工件振动较大的情况(图7)。

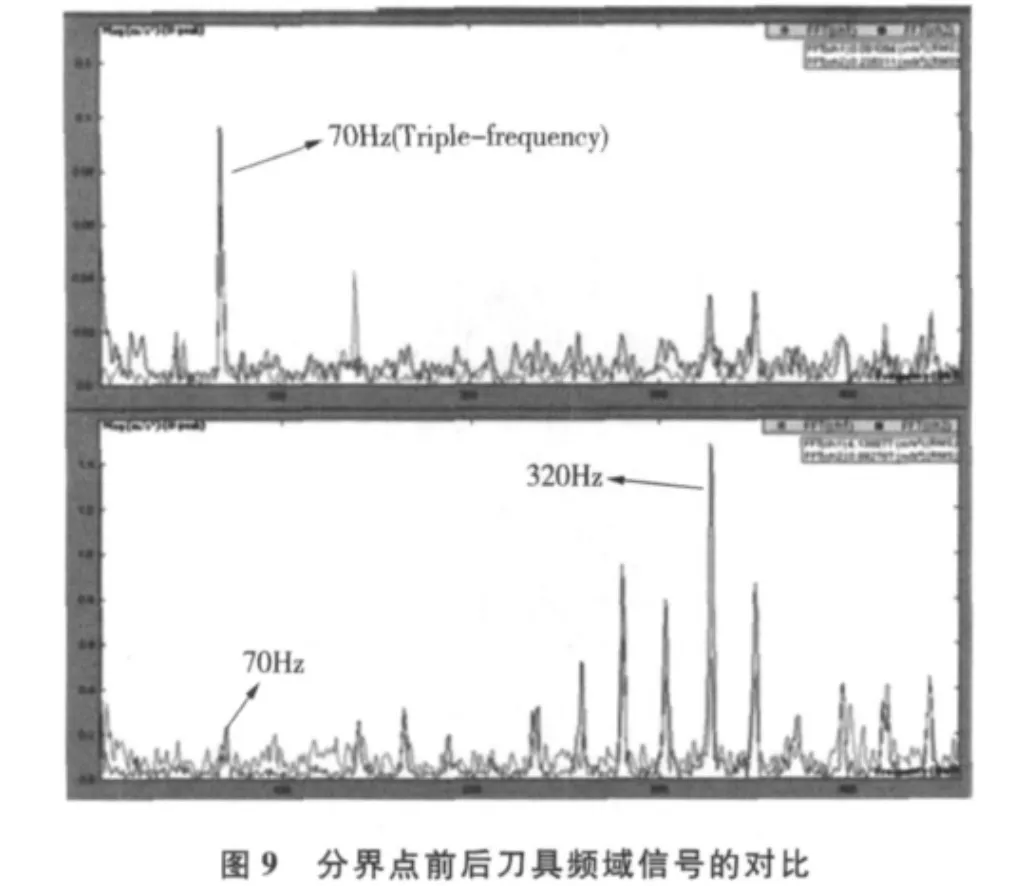

图7 振动较大处表面质量和刀具振动信号

以振动信号增大处为分界点,分析振纹前和振纹处的信号特征,从图8,9中可以看出振纹前刀具和工件的振动以三倍频70Hz为主,振纹处工件以工频为主,且频率分量较复杂,刀具则以高频320Hz左右为主,而敲击刀台实验中(图10)也有320Hz的分量,分析认为振动的增大与该高频分量与机床自身的频率耦合有关。

3 双刀对置切削特征分析

车铣复合中心在车削细长轴时采用双刀对置切削如图11所示,是在转速1400rpm、双刀对置切削,测试单边切深0.8mm加工参数下,刀具和拉杆的振动情况,采用加速度传感器和电涡流传感器分别测量切削时刀具和拉杆的振动信号。

图11 上下刀架对置切削测试

从加工的表面质量上和监测的时域振动信号可以分析得出,双刀对置切削比单刀切削有很大优势,不但可以获得双倍的加工效率,而且刀具和工件的振动量比单刀切削小。从频域上看(图12),刀的振动频率成分除3倍频以外,其高频分量很丰富,且大都集中在250-350Hz的高频区间;而工件的振动主频率是1/2倍频。

图12 双刀对置切削频域特征

4 结论

(1)两轴同步空转时主轴的旋转精度基本都大于副主轴,且1400~1800rpm处两轴振动位移异常偏大,分析认为与主轴箱等部件的25~30Hz固有低频分量相耦合。

(2)单刀切削测试中,工件空转时主频率为工频,切削时三倍频为主,振动较大处工频较明显。刀具切削中以三倍频为主,振动较大时高频分量300Hz左右较明显。双刀对置切削比单刀切削有很大优势,且工件的振动信号以1/2倍频为主。

[1]马维新,王丽.CKS7815型双主轴数控车床的设计制造[J].制造技术与机床,2010(2):72-74.

[2]李德珍,李宪凯.五轴车铣复合加工技术的现状与发展趋势[J].航空制造技术,2009(12):47-50.

[3]戴海港,邓志平.细长轴的双刀车削加工方法[J].组合机床与自动化加工技术,2010(6):88-92.

[4]许文韬,岳鹏程,朱有为.普通车床的对称式双刀车削[J].机械工程师,2007(9):135-136.

[5]徐增豪,胡克廷,张仲益,等.双主轴双刀架车削中心的研制[J]. 机械制造,2005,43(11):18-19.

[6]M Sekar,J Srinivas,K Rama Kotaiah,et al.Stability analysis of turning process with tailstock supported workpiece.International Journal of Advanced Manufacturing Technology.2009,43:862-871.

[7]Emre Ozlu,Erhan Budak.Analytical Modeling of Chatter Stability in Turning and Boring Operations PartII:Experimental Verification.Journal of Manufacturing Science and Engineering,2007(8).