机器视觉中照明技术的研究进展*

2011-05-28张巧芬

张巧芬 高 健

(广东工业大学,广州510006)

1 引言

机器视觉是通过光学的、非接触的摄像机自动地获取和解释处理一个真实物体的图像,以获取所需信息或用于控制机器运动或过程。一个典型的机器视觉应用系统包括光源、光学镜头、摄像机、图像采集卡、图像处理系统(或平台)、机器视觉软件模块、输入输出和控制执行模块等部件。测量物体在机器视觉系统中的图像获取质量的好坏,主要取决于光源、图像摄像机和视场几何图形这三个因素。通过精确地选择光源和摄像机,并根据被测物的外在环境进行适当的配置,可以简化很多机器视觉的问题。这对于成像系统和重构可以控制的自动视觉检测系统尤为重要。

低端的图像处理如图像分割是任何机器视觉应用中必须的第一步,由于低端图像处理对象都是灰度图像,那么,在不同的光源照射下,处理结果就不一样。解决这种问题的方法有两种:(1)使低端的图像处理不受光源变化的影响;(2)利用外部光源来控制照明。对于一个实时的机器视觉应用系统,由于时间是一个重要的约束条件,最好采用外部光源来照明视场,而不是在环境照明下通过花费冗长的计算周期来增加空间和时间算法强度。因此,外部照明成为机器视觉应用中的重要部分。在机器视觉应用中,外部光源中的非均匀照明会造成比环境照明还要坏的图像分割,因此,好的均匀照明是非常重要的。好的光源必须能够在给定的外在条件下,给视觉系统提供所测物品的任一部位的最佳图像,图像应尽可能地突出物体特征量,在物体需要检测的部分与那些不重要部分之间尽可能地产生明显的区别,增加对比度,同时还应保证足够的整体亮度,以及周围环境的外在光不影响测量。文献[1]讨论了光源的一些重要问题,如光源效率、光发散、光谱含量、光源大小和包装等等。本文则重点对光源类型、照明方式以及光源颜色的选择和光源位置的控制在机器视觉成像系统的作用做了深入细致的描述,并指出了目前研究中有待解决的问题。

2 机器视觉光源照明技术的选择

为了选择一些应用在特定环境中的光源,必须考虑的因素有:观察的物体特征、物体的运动状态、应用环境、所使用的摄像机类型。基于测量物体的特性和被观察部位的特征,必须选择下面的一种或几种技术的综合来解决问题:前向照明、背向照明和结构光照明。下面根据实际应用来分别介绍这几种照明技术[2]。

A.前向照明

所谓前向照明即光源位于物体的前面(图1),主要是照射物体的表面缺陷、表面划痕和重要的细节特征等。将光源置于被测物和相机之前,称之为前向照明。在实际应用中绝大部分都采用前向照明方式。前向照明又分为“高角度”(75度以上)和“低角度”(25度以下)两种。其区别在于光源发射光线与被测物待测表面的夹角大小的不同。在考虑使用“高角度照明”或“低角度照明”时,首先要考虑被测物表面待测部分,即背景部分机理的不同。

B.背向照明

图2 背向照明方式

背向照明是将光源置于物体的后面(图2),这种照明方式能突出不透明物体的阴影或观察透明物体的内部。其中,背向照明是将被测物置于相机和光源中间,优点在于可将被测物的边缘轮廓清晰地勾勒出来。由于在图像中,被测物被所遮挡的部分为黑色,未被遮挡的部分为白色,因此形成黑白分明易于分析的图像,该方法90%用于精密测量系统中。如果条件不允许,也可以考虑同轴光照明。将光源置于相机和被测物之间,构成同轴光照明。一般来说,相同条件下,同轴光的照明效果不如背向照明的照明效果,而且同轴光源的价格要比背景光源高,所以对于尺寸测量,应首先考虑背景光源。

所以,在对物体进行照明时,要确定被照物体的特征。如果是显示轮廓,那么用背向照明;如果要显示表面划痕,那么用前向照明。

C.结构光照明

对结构光照明的一个简单定义是通过特定的手段,使光源发出的透射光束具有某种形状(图3)。可以通过很多种方法来达到这种效果,譬如使用光圈和透镜、或者使用相干光(激光)。结构光照明在很多种情况下得到广泛应用,这些应用一般可以分成如下两类:(1)只将光投射到感兴趣的物体表面,减少复杂性;(2)利用二维视觉系统来提取物体三维信息。

图3 结构光照明

在这两种情况中,第二种情况在实际应用中具有很大的重要性,如图3所示,结构光三维视觉是基于光学的三角法测量原理。光学投射器(可以是激光器,也可以是投影仪)将一定模式的结构光投射于物体的表面,在表面形成由被测物体表面形状所调制的光条三维图像。该三维图像由处于另一位置的摄像机摄取,从而获得光条二维畸变图像。光条的畸变程度取决于光学投射器与摄像机之间的相对位置和物体表面形廓(高度)。直观上,沿光条显示出的位移(或偏移)与物体的高度成比例,扭结表示了平面的变化,不连续显示了表面的物理间隙。当光学投射器与摄像机之间的相对位置一定时,由畸变的二维光条图像坐标便可重现物体表面的三维形廓。

3 机器视觉光源类型的选择

除了选择合适的照明技术,还应该考虑照明光源的类型。主要的光源类型有:白炽灯泡、荧光灯管、氙灯、LED、X射线管[2]。

白炽灯产生很多的红外能量,氙灯的光谱横跨红外到紫外区域。对于不同的光源,其中一个非常重要的特性就是使用寿命。这通常用以小时为单位的平均寿命来表示。而对于氙灯(闪光灯)来说,使用寿命通常用闪耀次数来表示,这个数字通常达到百万以上。光源的另一个重要特征就是人性因素,也就是说在选择和包装光源时,处于机器周围的操作者的安全性和舒适性,譬如说预防X射线和激光的辐射。对于常用的光源,必须有一个简单的屏蔽套,这对于闪光灯来说尤其重要。

白炽灯泡可能是机器视觉中最常用的光源,它可能是一个简单的家庭用灯泡,也可能是高功率的石英卤素灯。这种灯泡可以与光纤束相连将光传送到一些比较难到达的地方。使用这种类型的光源主要的考虑因素是平均寿命和热生成量,可以通过在低压下操作来达到延长使用寿命的目的。

与白炽灯相比,荧光灯管由于它的低红外能量而得到广泛应用。荧光灯管产生的是漫射光,这非常有利于测量具有反射能力的金属元件。荧光灯管具有不同的形状和大小,从几英尺到几英寸的范围。

氙灯(闪光灯)是机器视觉照明应用中另一个非常重要和有用的工具。它的最大优点就是能够冻结被检查的运动物体的“动作”,这是由于光的持续时间非常短,大概是5到200微秒。对图像的冻结是由于绝大部分的TV相机(不管是固态的还是其他形式)都是暂存存储器装备。通过在适当的时间打开闸门,那么图像就会在简短的频闪间隔中得到保存并被扫描照相机读取。除此之外,氙灯还有另外的优点:具有宽的频谱范围和高能量。

X射线用于工业上的非破坏性测试由来已久,它的应用是基于X射线的高辐射能量,由于X射线的高原子密度,使得其更容易穿透物质。照相软片就是将投射到软片上的X射线能量转化为白与黑的区域,区域的大小取决于照相软片吸收能量的多少。X射线应用在工业上时,很多系统都是用X射线、荧光屏和电视摄像机的组合来替代照相软片。这种类型的系统被当作一个非破坏性试验工具来测量不同的产品的内部缺陷,如轮胎。由于没有高的对比度和噪声,这种系统获得的图像效果并不理想,但是,数字图像处理和复杂算法的发展使得机器视觉和X射线在内部缺陷测量中得到广泛应用。

LED光源是21世纪的新一代光源一第四代光源,以替代白炽灯、荧光灯和高压气体放电灯等传统光源[3,4]。LED以其固有的特点,如省电、寿命长、耐震动,响应速度快、冷光源等特点,广泛应用于指示灯、信号灯、显示屏、景观照明等领域,在我们的日常生活中处处可见,家用电器、仪表板照明、汽车防雾灯、交通信号灯等。由于硅和发光装置及摄像机(固态相机)的光谱响应,能够获得最有效的能量转换的光谱范围是红外区域。大多数的固态相机都响应近红外的光谱区域(非可见光),因此,红外LED可以用来作为这种类型的摄像机的照明光源。近几年来,随着人们对半导体发光材料研究的不断深入,LED制造工艺的不断进步和新材料(氮化物晶体和荧光粉)的开发和应用,各种颜色的超高亮度LED取得了突破性进展,其发光效率提高了近1000倍,色度方面已实现了可见光波段的所有颜色,其中最重要的是超高亮度白光LED的出现,使LED应用领域跨越至高效率照明光源市场成为可能。

4 光源颜色对照明效果的影响

图像分辨率的提高通常会伴随更高的系统速度和更低的成本,同时提高图像处理中算法的精确性,成像系统中光源的颜色对机器视觉系统中图像的分辨率产生重大的影响[5],Mark Vriesenga等人[6]提出利用控制光源的颜色来提高彩色图像的分辨率,通过使用一个参量已经定义的照明系统,得到识别材料的最佳彩色光源。

4.1 摄像机模式

将可见光分成不相重叠的红光[λR0,λR1]、绿光[λG0,λG1]和蓝光[λB0,λB1]这三个标志带,对应于彩色摄像机的感应区域。彩色摄像机在每一像素点上都产生三原色(R,G,B):

其中i(λ)是光源功率谱,s(λ)是测量物在摄影机方向的光谱反射率,fR(λ)、fG(λ)、fB(λ)是摄像机对应于红绿蓝标志带的光谱响应函数。

4.2 彩色光源的优化

为了设计彩色光源使得材料分辨率达到最大,假设景物照度由分别以λR∈[λR0,λR1]、λG∈[λG0,λG1]、λB∈[λB0,λB1]为中心的冲击函数iRδ(λ-λR)、iGδ(λ-λG)、iBδ(λ-λB)构成,照射在两个光谱反射率函数分别为s1(λ)、s2(λ)的物体上,可以得到:

定义色对比度向量Δ=(ΔR(iR,λR),ΔG(iG,λG),ΔB(iB,λB)),其中

色对比度向量‖Δ‖是关于景物照度的函数,用来衡量两个测量物的分辨率。对比度对视觉效果的影响非常关键,一般来说对比度越大,图像越清晰醒目,色彩也越鲜明艳丽;而对比度小,则会让整个画面都灰蒙蒙的。高对比度对于图像的清晰度、细节表现、灰度层次表现都有很大帮助。对比度越高图像效果越好,色彩会更饱和,反之对比度低则画面会显得模糊,色彩也不鲜明。假定照明方式中,可以通过分别最大化ΔR、ΔG、ΔB来最大化‖Δ‖,因此,我们就要考虑在光谱灵敏度fR(λ)和光谱反射率函数s1(λ)、s2(λ)已知的情况下,如何选择iR和λR来最大化ΔR,然后用相同的方法最大化ΔG和ΔB。用Rmax表示成像系统可以获得的最大R值,那么,对于已确定的λR值,通过下式来选择iR值使得ΔR达到最大值:

从式(7),可以相应地得到ΔR(iR,λR)的值:

利用式(11),可以得到在区间λR∈[λR0,λR1]上的ΔR(iR,λR)的最大值。只要λR已经确定,就可以通过计算式(10)来求得iR值。

由上面的分析可知,物体的分辨率一般都取决于光源的功率谱分布。在实际应用中,可以通过对白光源和多种滤色镜的组合来获取多种颜色的照明光源,比较在这些颜色的照明光源中物体的分辨率,得出产生最佳分辨率的光源。

5 光源位置对照明效果的影响

在视觉和机器人技术中,已经有了大量的关于摄像机的放置问题的研究,同样,光源的放置也是人们特别感兴趣的问题,近年来也陆续出现了相关的报道[7,8]。在机器视觉应用中,照度均匀的光源是照明技术中非常重要的一个难题。文献[9,10]讨论了照明光源的位置,Cowan[9]给出了自动放置照相机和光源的方法,以此来获取高质量的图像,这个设计通过计算机辅助模式CAD得到进一步发展。Li et等[10]利用数学编程技术来决定最佳的照相机和光源位置。他们定义了获取测量范围内变化最小的高质量图像的最佳照相机和光源位置。他们假定处理图像的边沿。通过对Torrance-Sparrow模型的变型,即考虑了光源的偏振现象,计算了边沿的对比度并用于估计2D测量中的方差。Sunil Kumar Kopparapu[11]提出一个基于模拟退火算法的方案来决定光源的最佳位置,使被测面从多个光源中获得均匀照明。

5.1 照明设计

光是能引起视觉感受的电磁辐射能量,光度测定就是与光有关的辐射线测定。辐射通量是单位时间内通过某一截面的辐射能,单位为瓦。光通量指人眼所能感觉到的辐射能量,单位为流明。发光强度简称光强,国际单位是candela(坎德拉)简写cd,LCD是指光源在指定方向的单位立体角内发出的光通量。对于一个发光强度为I的点光源,表面光照度可以表示为

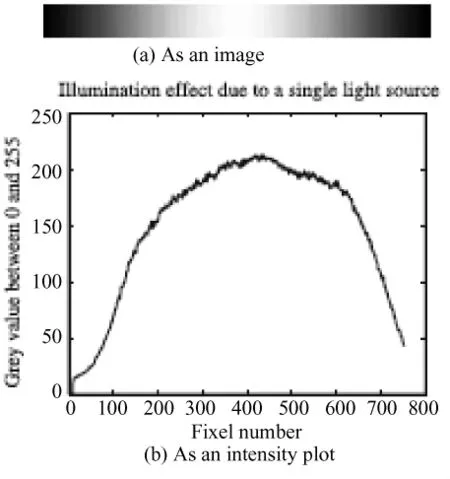

其中,D是表面到光源的距离。图4给出了点光源位于图像中心时的光照度。从式(12)可以看出,在中心处光照度最大,而在中心两边趋于减小。从图4可以看出,不能通过点光源来获得均匀照明。这就意味着需要在空间放置多个光源来获取均匀照明。

图4 点光源位于图像中心时的光照度

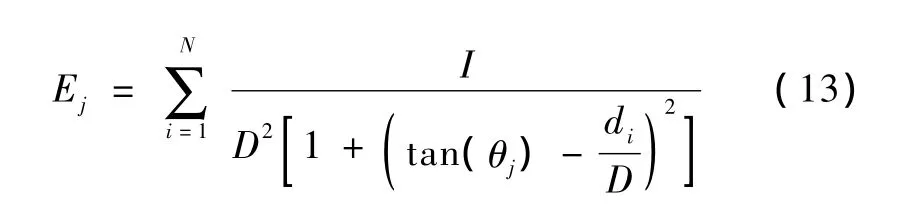

考虑一维情况,此时只考虑在一个方向上获得均匀照明。如图5所示,将需要照明的视场与光源距离D,设O为参考点。视场上的每一点{pj}Mj=1用与参考点所成的角度{θj}Mj=1来表示。认为有N个发光强度均为I的相同光源放置在点{di}Ni=1上。那么,在任何一点pj上,由N个光源共同作用产生的光照度为:

图5 光源分布

同样,对于图6所示的二维空间,可以得出pjk≡(θj,k)点的光照度:

图6 平面上光源的光照度

其中,(dxi,dyi)是位于二维空间i处的光源位置。

5.2 照明效果

通过利用模拟退火算法来求得全局最小值,决定光源的最佳位置,可以得出二维空间均匀照明效果。

如图7所示给出了不同数目的光源下通过模拟退火算法后得到的光照度分布图。图中正方形表示光源的随机位置,圆圈表示采用模拟退火算法后得出的光源最佳位置。

图7 光源数目不同时的光照度分布图

6 发展展望

机器视觉技术已经广泛应用于不同的领域中,例如,在农业领域应用于苹果的分类[12]、优质种子的分类[13]等等;在汽车工业中应用于钣金成形缺陷检测[14],在纺织工业中应用于织网的检查[15];在TFT-LCD工业中应用于瓶子的检测[16,17]和缺陷检测[18-20]。人们已经大量研究了机器视觉系统中的后期图像处理系统,但是光学技术在机器视觉中的应用还是一个崭新的领域,正处于起步阶段,而光源作为机器视觉光学系统中的关键器件之一,它的进一步研究需要从如下几个方面展开:(1)在整个视场(Field-of-View,FOV)内必须保持光照强度均匀;(2)对不同的测量物体颜色可调;(3)在环境温度的影响下可以自动调节光照强度;(4)响应快速,易于控制;(5)稳定,寿命长。

总之,鉴于光源在机器视觉系统中的关键作用,本文总结了国内外对光源类型、照明方式以及光源颜色的选择和光源位置的控制的研究情况。无可否认,机器视觉系统中光源的研究具有很大的意义并富有一定的挑战性,是广大科技工作者的努力研究方向和急需解决的难题。

[1]E.J.Sieczka,G.K.Harding.Light source design for machine vision,Proceedings of SPIE,1992,1614(2):2~10.

[2]Am ir Novini.Fundamentals of Machine Vision Lighting,Northcon/93.Conference Record,3400 Gilchrist Road Mogadore,OH 44260,2 16/784~4456.

[3]Hsien-Huang P.Wu,Jing-Guang Yang,Ming-Mao Hsu,Chia-Ju Wu.Automatic measurement and grading of LED dies on wafer by machine vision,Proceedings of International Conference on Mechatronics Kumamoto Japan,2007:8~10.

[4]关积珍.LED照明设计与选型若干问题的探讨.电气应用·石化电气,2009,28(6):14~15.

[5]S.Y.Chen.Realtime Structured Light Vision with the Principle of Unique Color Codes,2007 IEEE International Conference on Robotics and Automation Roma,Italy,2007:10~14.

[6]Mark Vriesenga,Glenn Healey,Kalman Peleg,Jack Sk lansky.Controlling Illumination Color to Enhance Object Discriminability[J],Computer Vision and Pattern Recognition,1992.Proceedings CVPR′92.,1992 IEEE Computer Society Conference on.

[7]Seungku Yi.Robert M.Haralick and Linda G.Shapiro,Optimal Sensor and Light Source Positioning for Machine Vision,1995,61(1):122~137.

[8]Seungku Yi,Robert M.Haralick and Linda G.Shapiro.Automatic Sensor and Light Source Positioning for Machine Vision,PHYSICS BASED VISION,IEEE,1990:55~59.

[9]C.K.Cowan.Automatic camera and light-source p lacement using CAD models,in:Workshop on Directions in Automated CAD-based Vision,1991:22~31.

[10]S.Li,R.M.Haralick,L.G.Shapiro.Optimal sensor and light source positioning for machine vision,Computer Vision and Image Processing 1995,61(1):122~137.

[11]Sunil Kumar Kopparapu.Lighting design for machine vision application,Image and Vision Computing,2006,24:720~726.

[12]Unay,D.,Gosselin,B..Artificial neural network-based segmentation and apple grading by machine vision,IEEE International Conference on Image Processing,2005,2:630~633.

[13]Yi Xun,Junxiong Zhang,Wei Li.Weiguo Cai.Automatic System of Seeds Refined Grading Based on Machine Vision,The Sixth World Congress on Intelligent Control and Automation,2006,2:9686~9689.

[14]Gayubo,F.,Gonzalez,J.L.,de la Fuente,E.,Miguel,F.,Peran,J.R..On-line machine vision system for detect split defects in sheet-metal forming processes,18th International Conference on Pattern Recognition,2006,1:723~726.

[15]Sorebo,J.H.,Lorenz,R.D..Web inspection using gradient-indexed optics.IEEE Transactions on Industry Applications,2005,41(6):1476~1482.

[16]Feng Duan.Yaonan Wang,Huanjun Liu.A real-time machine vision system for bottle finish inspection.ICARCV2004 8th Control,Automation,Robotics and Vision Conference,2004,2:842~846.

[17]Shafait,F.,Imran,S.M.,Klette-Matzat,S..Fault detection and localization in empty water bottles through machine vision,E-Tech 2004,2004:30~34.

[18]Hong-Dar Lin,Chih-Hao Chien.Automated Detection of Color Non-Uniformity Defects in TFT-LCD.International Joint Conference on Neural Networks,2006:1405~1412.

[19]Chun-Lung Chang,Hsin-Hung Chang,Chia-Pin Hsu.“An intelligent defect inspection technique for color filter,”IEEE International Conference on Mechatronics,2005:933~936.

[20]Jae-Seung Ryu,Jong-Hwan Oh,Jeong-Goo Kim,Tak-Mo Koo,Kil-Houm Park.TFT-LCD panel Blob-Mura inspection using the correlation of wavelet coefficients,IEEE Region 10 Conference TENCON,2004,A:219~222.