贴片式 LED 的发展趋势及其应用特性研究

2011-05-28郑继雨王伟

郑继雨 王伟

(1.河北联合大学,唐山 063000;2.浙江阳光照明电器集团股份有限公司光源技术中心,上虞 312300)

1 前言

LED照明技术正处于一个迅速发展的阶段,发光效率不断改善,约每两年单个LED封装器件输出的光通量将翻一番[1],从 20世纪 80年代开始在LED生产中逐渐推广使用表面贴装器件,20世纪90年代这种技术得到了进一步强化,最初的贴片式LED作为低功率器件主要用于指示设备和移动电话键盘的照明,后来开发出的大功率贴片式LED用于汽车面板照明、刹车灯,并延伸到普通的照明设备上[2]。由于贴片式 LED产品比其他 LED产品在上游芯片端,拥有很大的亮度提升和成本下降空间,在下游应用端也拥有更大的市场需求,特别是在LED照明方面其应用潜力更大,因此它具有极大的市场发展潜力。

2 贴片式LED的市场状况

从全球角度看,中国台湾封装产量占据世界60%的份额,主要企业有亿光、光宝、光磊、佰鸿、宏齐等,产业上中下游分工明确,产业链供销稳定,特别是封装制造转至大陆后生产成本较具竞争优势,预计未来5~10年内,珠三角、长三角、福建等地区会成为世界LED封装中心。

从大陆市场来看,国内贴片式LED市场在几年前几乎完全被美国、日本、韩国及台湾地区的供应商所占领。尽管目前国外厂商仍然占据大部分的市场份额,但是自从2000年佛山市国星光电科技有限公司的贴片式LED产品投产以来,中国本土供应商便飞速成长。现在,该行业已经有20至30家供应商,多数企业集中在广东的深圳、东莞、广州和佛山,少数企业分布在江苏、浙江和福建。业内领先企业包括佛山的国星光电、广东鸿利光电、深圳瑞丰光电、江苏的稳润光电和佳光电子 (表1)。

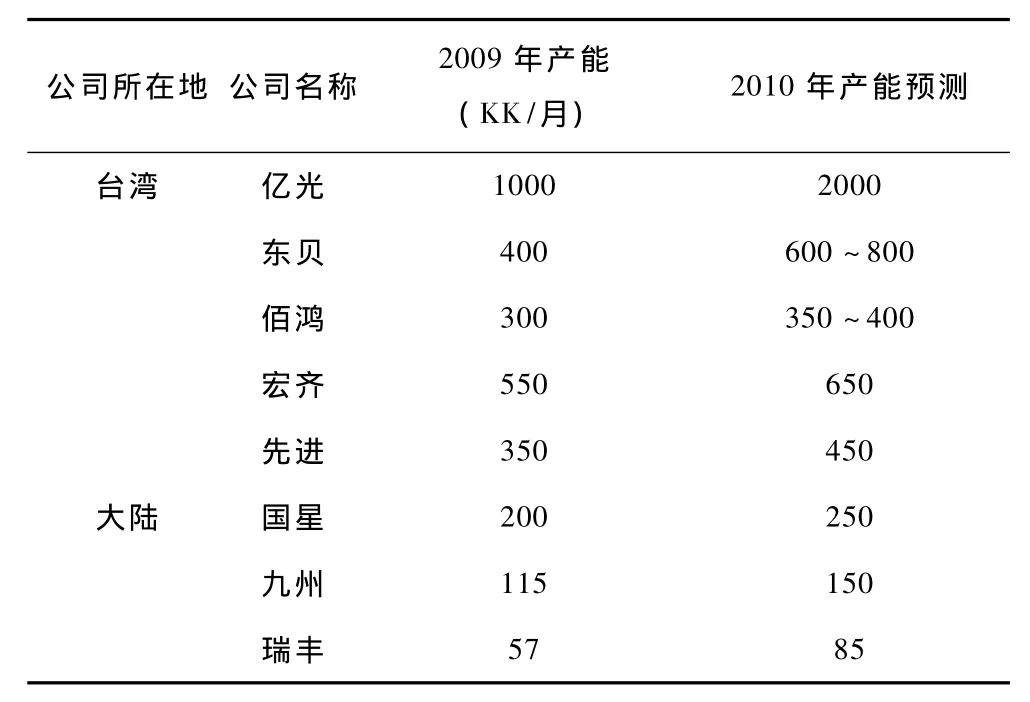

表1 台湾和大陆主要贴片式LED企业产能对比

从产能上来看,台湾、大陆企业的差距很大,以2009年产能报告来计算,台湾产能相当于大陆的7倍左右,大陆今后还有很大的发展空间。

3 贴片式LED的封装特点

贴片式LED的封装工艺是先把荧光粉和环氧树脂配置好,做成一个模子,然后把配好荧光粉的环氧树脂做成一个胶饼,并将胶饼贴在芯片上,周围再灌满环氧树脂,从而制成 SMD封装的LED。例如,如图1所示。现在市场上比较常见的外形尺寸为50(mm) ×50(mm)的贴片式LED内部封装有三个LED芯片,外延出六个引脚,将其焊接到PCB电路板表面上,由于是直接用导热胶贴在散热板表面,从而使散热性得到了很大改善,使得可靠性大大提高,光衰也变小。对于高功率LED主要采用高导热金属陶瓷复合基板,它的主要特点有:

(1)高热传导低热阻;

(2)热膨胀系数匹配 (TCE:6.2);

(3)抗紫外线;

(4)耐腐蚀和黄化;

(5)符合ROHS标准;

(6)耐高温。

图1 5050型贴片式LED

LED封装的热阻对于LED芯片的寿命具有决定性的影响,特别是对大电流驱动的LED芯片,LED封装产品的成本和散热性能取决于封装支架的结构,而封装支架正向体积小、厚度薄、散热好的方向发展,在单个贴片LED中封装更多的LED芯片必须考虑散热问题,而采用高导热金属陶瓷复合基板的大功率贴片式LED最重要的优势就是超低热阻,Vishay公司在2010年1月推出的新款表面贴装白光LED,采用PLCC-4封装,优化的引线框使热阻低至300K/W,功率耗散高达200mW,从而使器件能够使用高达50mA的驱动电流,使亮度达到Vishay采用PLCC-2封装的高亮度SMD LED的两倍[3]。超低热阻大功率LED贴片式封装由于其小而薄,更适于空间小的应用,这一特点给很多应用带来极大便利。与其他的LED贴片式封装相比较,当它维持相同的结温时,则降低了对散热部件的要求,当采用相同的散热部件时,则降低了结温,延长了LED封装的寿命。

4 贴片LED与直插LED的比较

贴片LED是贴于线路板表面的,适合SMT加工,可回流焊,贴片式LED很好的解决了亮度、视角、平整度、可靠性、一致性等问题,相对于其他封装器件,它有着抗振能力强、焊点缺陷率低、高频特性好等优点,它在更小的面积上封装了更多的LED芯片,采用更轻的PCB和反射层材料,显示反射层需要填充的环氧树脂更少,通过去除较重的碳钢材料引脚,缩小尺寸,可轻易地将产品重量减轻一半,体积和重量只有传统插装元件的1/10左右,采用贴片式封装后,电子产品体积缩小40%~60%,重量减轻了60%~80%,最终使应用更趋完美。

直插式LED的封装采用灌封的形式。灌封的过程是先在LED成型腔内注入液态环氧树脂,然后插入压焊好的LED支架,放入烘箱中让环氧树脂固化后,将LED从模腔中脱离出即成型。由于制造工艺相对简单、成本低,有着较高的市场占有率。

5 LED节能灯驱动技术

LED现已广泛应用与照明产品,在设计LED驱动电路时,要了解LED的电流和电压特性。LED主要驱动方式有电阻限流电路、开关电源驱动电路和电阻电容降压驱动电路[4]。

电阻限流电路原理是将LED和一个电阻串联入电路,通过改变电阻的阻值来调节整个线路的电流,这种驱动方式成本低、电路简单,但此电路功率基本消耗在电阻上,因此效率很低,同时电流会受到输出电压变化的影响,从而影响到LED的性能。

开关电源驱动电路是由电路来控制开关管而进行高速的道通和截止。是将直流电转化成高频交流电来给变换器进行变压,使其产生所需要的一组或多组电压!转化为高频交流电的原理是高频交流在变压器电路中的效率要比市电50Hz或60Hz高,而且具有很好的稳流性能,功率转换效率一般都超过90%,现阶段它的不足之处是体积较大,但其正朝着体积更小、重量更轻、效率更高的方向发展,未来发展趋势将逐步迈向芯片级。

阻容降压驱动电路是以电容降压、限流来实现的,这种驱动电路由于体积小、成本低、电流相对恒定等优点被广泛应用,现在市场上的很多产品都采用阻容降压驱动电路,但是这种驱动LED的电路存在极大的缺陷,由于电路中主要以电容降压,造成电路的功率因数很低,只有将LED采用串联方式并大幅增加LED的数目才能提高整个电路的效率。

图2为贴片式LED的阻容式驱动电路原理图,该灯使用220V电源供电,交流电经电容C1降压后经全桥整流再通过C2滤波后经过限流电阻R3给串联的7颗贴片LED提供恒流电源.贴片LED的额定电流为30mA,但在制作节能灯的时候要考虑很多方面的因素对贴片LED的影响,包括光衰和发热的问题,LED的温度对光衰和寿命影响很大,如果散热不好很容易产生光衰,因为LED的特性是温度升高电流就会增大,所以一般在做大功率照明时散热的问题是最重要的,将影响到LED的稳定性,小功率一般都采取自散热方式,所以在电路设计时电流选取到20mA。图中 R1是电容C1的卸放电阻,它的作用是当正弦波在最大峰值时刻被切断,电容的残存电荷因无法释放会长久存在,在维修时如果人体接触到C1的金属部分,有触电危险,而电阻R1能够将残存的电荷泄放掉,从而保证人机安全。R3是限流电阻防止电压升高和温度升高LED的电流增大,C2是用来防止开灯时的冲击电流对LED的损害,开灯的瞬间因为C1的存在会有一个很大的充电电流,该电流流过LED将会对LED产生损伤,加入电容C2,开灯的充电电流能够完全被C2吸收起到了开灯防冲击保护。电容C1的耐压要求必须大于输入电源电压的峰值,在市电电路中,可以选择耐压为400V以上的涤纶电容或纸介质电容。

图2 贴片式LED阻容式驱动电路原理图

应用相同的阻容降压驱动电路,我们做了两种LED节能灯的对比实验,表2是实验测试光电色参数结果:

表2 直插式与贴片式LED节能灯的光电色参数对比

如表2,1号灯是60只 LED的节能灯,此种LED是直插式的,额定电流为20mA,接入电路后的电流为18mA。2号灯是10只贴片式LED节能灯,所用的是市面上常用的5050芯片,单颗LED中封装有三个LED芯片。两种灯都采用了阻容降压的驱动方式,2号灯的功率因数只有0.372,原因就在于串联的LED过少,以LED节能灯来说,当交流电通过电容时,电流会受到电容量的限制,当电荷布满电容时,电流就停止了;这时电容就像一个绝缘体,我们去量电压时就是交流电的峰值电压,当电流恢复时电压值就会下降,因为电表是采平均值,所以在电容两端测出的电压和市电差不多。其实电容在这里是起了交联和限流的作用,所测得的电压是虚的。电容本身消耗功率极小,只有电容内阻和通过电流的乘积。当小功率LED灯珠串联数增加时,功率因数就相对提高,串联的灯珠超过80颗左右的时候,就可以达到比普通荧光管节能灯还高的功率因数。所以小功率LED灯泡如果用所谓的阻容降压整流驱动,就要足够多的芯片或灯珠串联才能真正节能。

6 结束语

伴随着世界经济的快速发展,能源短缺早已成为当今亟待解决的全球性问题,而照明消耗约占整个电力消耗的20%左右,降低照明用电是节约能源的重要途径。LED节能灯作为传统白炽灯的替代品,正在加速替代传统光源,随着LED封装技术的逐渐成熟,贴片式LED的发展将成为LED光源的新亮点。其较低的功率需求、较好的驱动特性、较小的重量和体积、较快的响应速度、较高的抗震能力、较长的使用寿命、绿色环保以及不断快速提高的发光效率等,比传统光源有着更多的优势,由于市场的需求和科学技术的发展,贴片式LED的光效的不断提高,散热问题和光学性能的改进,表面贴装化的加速发展,都将成为LED研究的主流方向。

[1]Roland Haitz,Fred Kish,Jeff Tsao,Jeff Nelson.The Case for a NationalResearch Program on Semiconductor Lighting.Page 5.(1999).

[2]周志敏.LED驱动电路设计与应用 [M].人民邮电出版社,2006.

[3]Vishay.Vishay's New Power SMD White LED [EB/OL].Vishay Inter-technology,Inc.2010.

[4]刘菁菁等.LED照明光源的封装与应用 [R].华东师范大学.2009.

[5]钟斌.LED焊接工艺探析 [J].现代显示,2007(72):61.