1 000 WM超超临界锅炉空气动力场及炉膛温度试验研究

2011-05-24邓文俭王传帅刘希健

邓文俭,申 旭,王传帅,刘 锐,刘希健

(山东中实易通集团有限公司,济南 250002)

0 引言

天津国投津能发电有限公司2×1 000 MW机组,其1号炉为上海锅炉厂有限公司引进ALSTOM(美国)技术生产的国内第一台超超临界变压直流煤粉炉,型号为SG-3102/27.46-M532的单炉膛、双切圆燃烧、一次中间再热、平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构Π型煤粉锅炉,设计煤种为平朔安太堡煤,校核煤种为晋北烟煤、云峰混煤。

炉膛宽度34 290 mm,炉膛深度15 544.8 mm,水冷壁下集箱标高为7 500 mm,炉顶管中心标高为74 860 mm。炉膛由膜式壁组成。炉底冷灰斗角度为55°,从炉膛冷灰斗进口集箱(标高7 500 mm)到标高51 966.5 mm处炉膛四周采用螺旋管圈,在此上方为垂直管圈。螺旋管圈与垂直管圈过渡采用中间混合集箱。

炉膛上部布置有分隔屏过热器、后屏过热器和末级过热器,后烟井延伸部位布置有高温再热器。后烟井采用双烟道布置,前烟道布置有低温再热器和省煤器,后烟道布置有低温过热器。

前后烟道省煤器下部布置有烟气挡板用于调节再热器汽温。

制粉系统为中速磨(MPS275)正压直吹式制粉系统,正常运行时,制粉系统5套运行,一套备用;48只直流燃烧器分6层布置于炉膛中下部,在炉膛中呈反向双切圆方式燃烧;每台磨煤机的出口由4根煤粉管接至布置在锅炉前后墙的4个分配器,再一分为二接至炉膛8角的同一层8个煤粉喷嘴,锅炉MCR和ECR负荷时均投5层,1层备用。煤粉细度R90=19%,均匀系数1.0~1.1。

过热器汽温通过煤水比调节和三级喷水来控制。再热器汽温采用尾部烟道挡板和燃烧器摆角调节来控制,低温再热器出口管道上设置有微量事故喷水,微量事故喷水取自给水泵中间抽头。

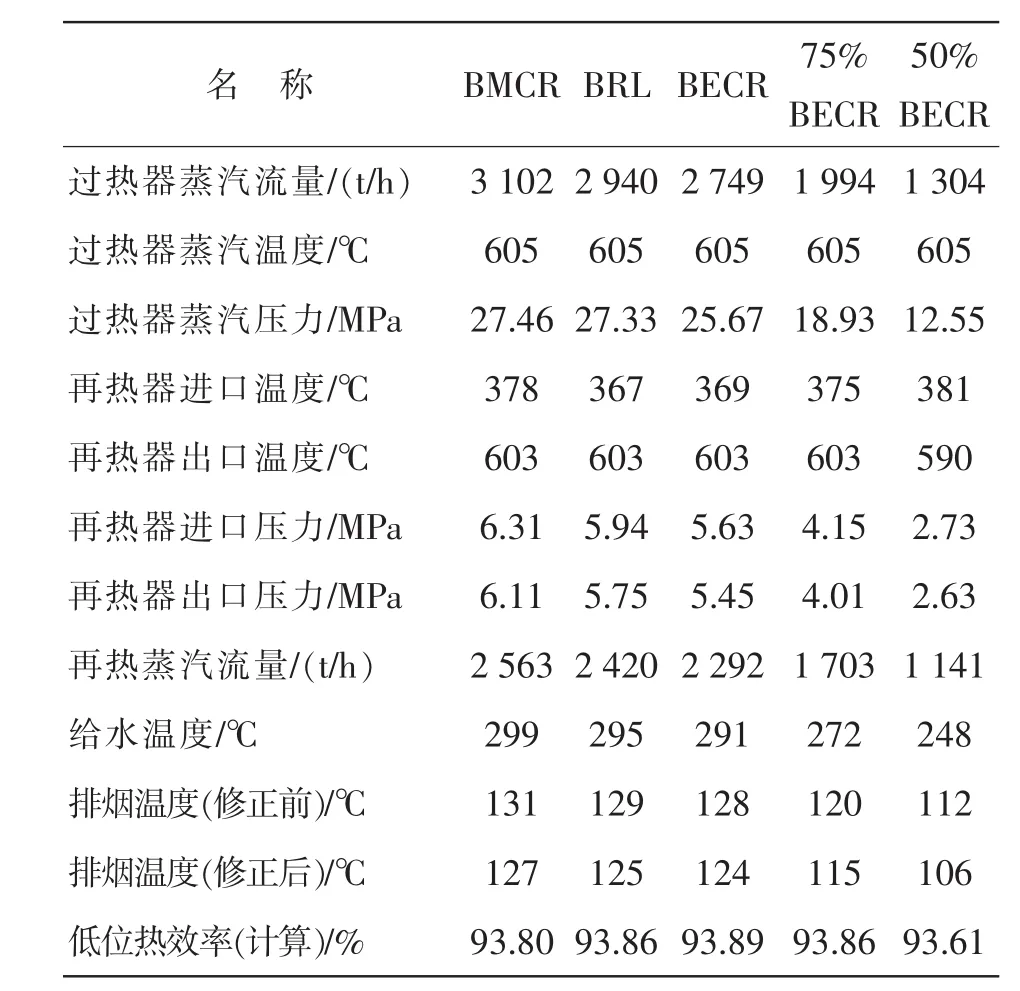

1 锅炉技术参数

锅炉的主蒸汽和再热蒸汽的压力、温度、流量等要求与汽轮机的参数相匹配。锅炉出口蒸汽参数为27.46 MPa(g)/605℃/603℃。锅炉最大连续蒸发量为3 102 t/h,与汽轮机的VWO工况相匹配(表1)。

表1 锅炉主要设计参数

表2 煤质特性

表3 燃料灰渣特性

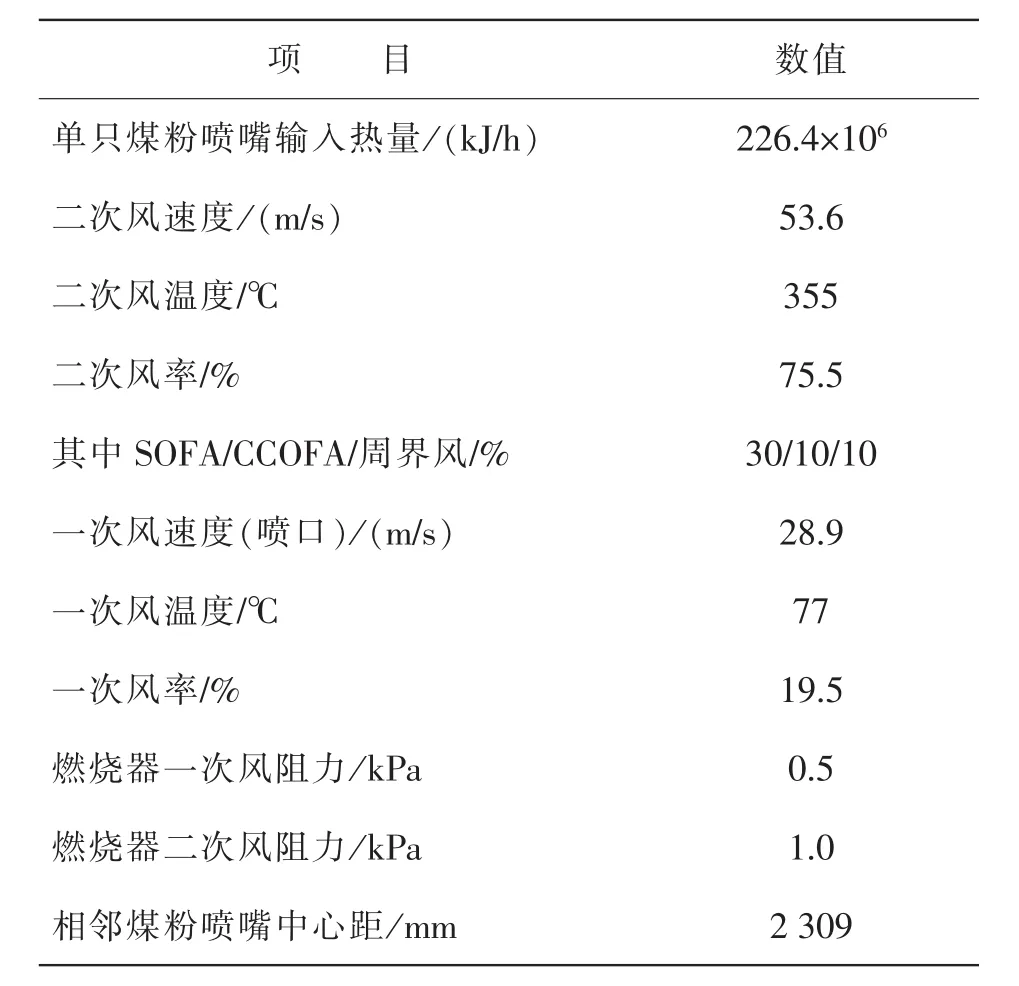

2 燃烧系统及其特点

燃烧方式采用从阿尔斯通(美国)能源公司引进的摆动式反向双切圆方式燃烧技术。

表4 燃烧器的设计参数(BMCR,设计煤种)

2.1 燃烧器布置

燃烧器主风箱设有6层强化着火煤粉喷嘴,在煤粉喷嘴四周布置有燃料风(周界风),在每相邻2层浓煤粉喷嘴之间布置有1层辅助风喷嘴,其中包括上下2只偏置的CFS喷嘴,1只直吹风喷嘴。在主风箱上部设有2层紧凑型燃尽风(CCOFA)喷嘴,在主风箱下部设有1层火下风(UFA)喷嘴。在主风箱布置5层可水平摆动分离燃尽风(SOFA)喷嘴。

连同煤粉喷嘴的周界风,每角主燃烧器和SOFA燃烧器各有二次风挡板25组,均由气动执行器单独操作。主燃烧器和SOFA燃烧器均可以上下摆动,以满足锅炉汽温调节的需要。

2.2 燃烧系统设计特点

燃烧系统的核心是采用低NOx同轴燃烧系统(LNCFS),其主要机理是建立早期着火和使用控制氧量的燃料/空气分段燃烧技术。二次风射流基本平行进入炉膛,推迟了一、二次风的初期混合,加强了空气分级的效果,早期混合并不强烈,煤粉火焰是一种边燃烧边同二次风混合的扩散火焰,因此形成了一种较长的火焰结构。LNCFS在降低NOx排放的同时,着重考虑提高锅炉不投油低负荷稳燃能力和燃烧效率,在防止炉内结渣、高温腐蚀和降低炉膛出口烟温偏差等方面,同样具有独特的效果。

LNCFS提高在炉膛不同的高度布置CCOFA和SOFA,将炉膛分成三个相对独立的区域:初始燃烧区,NOx还原区和燃料燃尽区。在每个区域的过量空气其系数由总风量、CCOFA和SOFA风量进行调节分配,优化每个区域的燃烧,以达到在有效降低NOx排放的同时,最大限度地提高燃烧效率。

通过调整SOFA和烟气的混合过程,降低飞灰含碳量和一氧化碳含量。

另外,在每个主燃烧器下部设有1层火下风(UFA)喷嘴,通入部分空气,以降低大渣含碳量。

LNCFS采用预置水平偏角的辅助风喷嘴(CFS)设计,在燃烧区域及上部水冷壁形成富氧区,能够有效地防止炉内结渣和高温腐蚀。

LNCFS采用可以水平摆动的SOFA喷嘴设计,可以控制炉膛出口烟温偏差。

3 冷态空气动力特性试验

燃烧器切园找正结果为:两个切园的安装直径均比设计值大。其中1~3号对角的直径比设计值大138 mm;2~4号方向大121 mm,且向3号偏移;5~7号对角的直径比设计值大104 mm;2~4号方向大102 mm,位于炉膛中央,不偏斜。

为了摸清该炉的空气动力特性,为热态启动、调试和运行提供技术数据,检查锅炉及辅机设备,了解其状态和调节机构、自动装置及控制仪表的情况,进行了冷态空气动力特性试验。

3.1 试验条件

测点加工、安装完毕。试验仪器齐全、好用。

烟风系统、制粉系统的各挡板开关方向正确、灵敏,可远方操作。要求内、外一致,就地与DCS显示一致。

燃烧器二次风风门开关灵活,指示正确,要求内、外一致,就地与DCS显示一致。

磨煤机、分离器、原煤仓等设备内部杂物清理完毕。

喷燃器摆动执行机构安装调整结束,每组喷燃器角度与喷燃器实际角度已调整一致。

燃烧器摆角调整到水平位。

炉内平台安装完毕。平台全部铺实;如果平台与炉膛四周间隙大,周围必须有栏杆 。

炉内处有足够的照明。

在平台上方1.5 m的位置,用4号铁丝拉十字线;十字线上每隔500 mm用胶布粘帖,胶布尾长度50 mm。

目前民航机场道面主要采用具有较强的承受竖向冲击荷载能力的混凝土刚性道面,当前机场道面混凝土板的设计主要采用以规范为依据的经验设计方法[6]。机场道面混凝土板的使用年限为30年,但经常未到使用年限,机场道面混凝土就会出现病害[7],可能的原因是在计算中未充分估计地基与基础在冲击荷载作用下变形与应力。为了探究弹性地基上混凝土板在冲击荷载作用下的受力及变性特征,本文采用非线性有限元方法,研究了弹性半空间地基上筏板基础的竖向冲击作用,可为分析道路或建筑物基础板在冲击荷载作用的力学响应提供参考。

燃烧器入口一次风闸板门在全开位。

一、二次风均匀性试验完成。

3.2 动力场试验

试验时2台空预器、一次风机、送风机、引风机运行。A一次风机开度74.7%,电流167.0 A;B一次风机开度81.4%,电流167.2 A;一次风压力8.652 kPa;A送风机开度70.8%,电流96.7 A;B送风机开度71.5%,电流98.1 A;送风机出口压力1.685 kPa;A引风机开度51.7%,电流266.8 A;B引风机开度46.7%,电流271.2 A;维持炉膛负压-50~-80 Pa。燃烧器倾角在水平位置,二次风档板开度为100%。

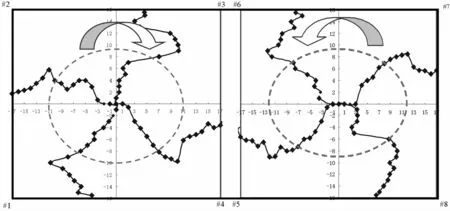

图1 炉内空气动力场强风环示意图

冷态空气动力场试验结果表明:

1)1~4号强风环椭圆11.0 m×9.5 m; 强风环偏前墙约0.5 m。 5~8号强风环椭圆12.0 m×9.0 m;强风环位于炉膛中央,不偏斜。

2)1~4号切园无风区直径1.5 m×1 m,5~8号切园无风区直径2 m×1 m。气流充满度良好,有利于锅炉的稳定燃烧。

4)1~4号强风环偏前墙和后右侧墙风速偏高,加之炉膛宽深比太大,极易引起烟温和汽温偏差。

4 炉膛温度测量

炉膛温度的高低,不但是炉膛燃烧状况的反映,还反映出炉内的结焦、积渣情况,并进一步会影响到过热汽和再热汽温度。由于在个别的看火孔处发现有轻微结焦情况,为了了解和研究锅炉的燃烧和炉内结焦状况,对燃烧器区域及分隔屏下部的看火孔处的炉膛温度进行了测量。

4.1 分割屏进口处烟气温度测量

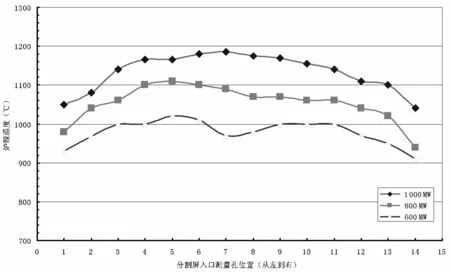

分别在600 MW、800 MW和1 000 MW负荷工况下,测量了分割屏入口处的烟气温度。

表5 炉膛及过热器处烟气设计温度 ℃

曲线1分割屏进口处烟气温度

根据分隔屏进口处烟气温度测量的数据,在1 000 MW负荷下,分隔屏进口处的烟气平均温度为1 132.5℃,与BECR工况下的设计值1 127℃非常接近,左右两侧烟气温度偏差在30℃以内,温度对称性良好;主汽温度温度在600~605℃,没有出现超温现象,所有受热面的金属壁温都在报警值以下。说明炉内的燃烧和换热正常,肯定没有发生较大面积的结焦。但接近炉膛中央位置的第6点、第7点位置温度较高,达到1 180℃。其温度较高的原因分析为:由于是双切园燃烧方式,类似于在炉膛存在两个“柱状”火焰中心,而两个“柱状”火焰中心对炉膛中间部位均产生辐射传热,亦即炉膛的中间部位受到双重热辐射,因此炉膛的中间部位的温度比一般的单炉膛更高,这也是燃烧器区域炉膛中间某些看火孔处轻微结焦的原因。

图2 600 MW负荷时SOFA风下层看火孔处的炉膛温度

4.2 SOFA风下层看火孔处炉膛温度测量

分别在600 MW、800 MW和1 000 MW负荷工况下,测量了SOFA风下层看火孔处的炉膛温度。

图3 800 MW负荷时SOFA风下层看火孔处的炉膛温度

从图中可以看出,在SOFA风下层看火孔处,中间位置的炉膛温度最高。在1 000 MW负荷时,前、后墙中间位置的炉膛温度高大1 450℃,如此高的温度,当燃用校核煤种1(晋北煤)或混煤燃烧时,肯定有部分灰渣粘结在水冷壁上,造成轻微结焦。

为了减轻局部结焦,进行了配风调整。如CCOFA的A、B层风门控制由100%调整为50%;SOFA 风的A、B层由35%调整为60%,E、D、F全关;燃料风(周界风)由35%调整为40%,但就地观察结焦情况变化不大,炉膛温度也基本没有变化。其实,局部结焦根本原因是由炉内动力场的状况和炉膛温度决定的。

5 结束语

该炉采用的双切园直流燃烧器、低NOx同轴燃烧系统,在降低炉膛出口烟温偏差方面具有独特的效果。主汽、再热汽温度均正常,没有出现超温、偏差异常等现象,所有受热面在各种运行工况下的金属壁温都在报警值以下。但由于燃烧器安装的切园直径均为正偏差,造成空气动力场强风环较大,炉墙的贴壁风速较高,再加上双切园燃烧方式炉膛的中间部位受到两个“火柱”的热辐射,使炉膛中间部位的温度更高,导致局部轻微结焦。建议利用机组大修的机会,按照锅炉设计要求,对燃烧器的安装直径进行重新校正、调整。

图4 1 000 MW负荷时SOFA风下层看火孔处的炉膛温度