中国企业创新和产业升级面临的新挑战:模块化全球价值链

2011-05-22秦升

秦 升

(中国社会科学院亚洲太平洋研究所,北京市100007)

全球价值链是新国际分工必然的产物,而模块化(Modularity)生产为产品内分工提供了技术基础,它直接催生了跨国公司生产活动的垂直解体。20世纪80年代以来的30年时间里,模块化所导致的生产结构的重组,极大地促进了贸易和分工的全球化,模块化在生产中的普及是中间产品贸易激增的一个重要原因。史特吉恩(Sturgeon T.)指出,模块化网络已经成为新国际分工体系的核心。[1]集成化产品向模块化产品的过渡使生产的片段化成为可能,为发展中国家融入全球价值链体系降低了门槛,即发展中国家只需通过组装、加工以及生产低知识密集度的子模块就可以进入产品的生产链条。然而,随着嵌入全球价值链程度的不断加深,我国相关产业在关键技术领域并没有形成自己的竞争优势,如汽车行业的发动机制造以及信息通信技术(ICT)行业的集成电路生产。企业技术创新能力的提高是产业升级的重要基础和来源,我国企业迟迟不能提升技术水平已经严重制约了我国产业从全球价值链低端向高端迈进的步伐。本文试图通过分析模块化生产的特点和内在机制来解释我国在全球价值链体系中升级缓慢的原因。

一、对目前价值链升级理论的概括和评价

全球价值链理论研究对我国当前经济的一个重要启发是,它清晰地描述了不同国家在融入价值链过程中所处的不同地位、获得的不同收益以及价值链结构的驱动力量。如何从附加值低、技术能力弱的低端环节向附加值高、创新能力强的高端环节迈进是全球价值链理论研究的一个重点。因此,有大量的国内外学者致力于全球产业价值链升级的研究。卡普林斯基和莫瑞斯(Kaplinsky R.&Morris M.)分析了四种升级模式,[2]具体包括:(1)过程升级,主要指生产体系的改善,通过生产过程的重新组织或新技术的获得提高投入产出水平。(2)产品升级,即从低级产品生产向高级产品生产演进,从而增加产品的附加值。(3)功能升级,即进入到价值链中附加值更高的生产环节中去,拓展企业在价值链中的生产潜能。(4)价值链升级,指企业从整体附加值较低的价值链转向整体附加值较高的价值链。马修斯和赵东成(Mathews&Dong-Sung Cho)通过对中国台湾地区和韩国的产业转型进行总结,指出发展中国家尽管存在原始技术储备上的不同,但总体上都是通过从贴牌(OEM)向自有品牌生产(OBM)的转变来实现升级的。技术基础较好的国家可以沿着贴牌(OEM)→自行设计制造(ODM)→自有品牌生产(OBM)的路径实现创新和升级,而技术能力薄弱的国家则沿着贴牌(OEM)→全球物流契约(GLC)→自有品牌生产(OBM)的路径迈向价值链高端。[3]张辉认为,全球产业转移实际上是附加值高低不同的价值环节在空间上的一次优化调整和再配置,并指出全球化使得价值链升级的轨迹并非不可逆转,“只要融入全球价值链,不要太介意是低端融入还是高端融入”。[4]其他学者的研究大多是在以上升级理论的基础上进行细化,并没有发展新的框架。尽管学者们总结出了众多的经验,提出了很多升级和创新的方式,但多数融入全球价值链的中国产业,如汽车和信息通信技术行业在升级上并没有实现以往的“东亚奇迹”,并没有大规模从贴牌生产过渡到自有品牌生产,也没有完成从劳动密集型分工向知识密集型分工的过渡。

本文认为,我国产业升级缓慢的根本原因在于企业层次的创新能力薄弱,而企业创新能力薄弱与我国产业深度嵌入模块化全球价值链体系密切相关。首先将模块化生产纳入企业和产品升级视角的是彻斯诺夫和库森诺基(Chesbrough&Kusunoki),他们从产品建构的角度阐述了集成化生产、模块化生产与企业组织形态演变的相互作用,如果组织变迁与产品建构的方向不一致,则会陷入“模块化陷阱”,导致企业无法进入新的生产阶段。[5]宋磊将“模块化陷阱”的原理应用到我国,分析了我国企业作为设计规则接受者和关键部件购买者的特殊地位,指出模块化陷阱是发展中国家企业研发模式被锁定的根本原因。[6]目前,学者们尚未将模块化生产在全球价值链中的作用以及模块化全球价值链对我国企业技术创新和产业升级的影响联系起来。

二、模块化全球价值链的实现机制

模块化自身的特点决定了它在全球价值链中的关键地位。童时中指出,模块化就是为了取得最佳效益,从系统观点出发,研究产品(或系统)的构成形式,用分解与组合的方法,建立模块体系,并运用模块组合成产品(或系统)的全过程。[7]该定义清晰地指出了模块化全球价值链的根本途径和主要目的,即使用“分解与组合”的方式来实现复杂产品生产的“利益最大化”,这种机制符合跨国公司生产全球化的目的。池田信夫在日本最早阐明了模块化与网络经济的共同演化和发展,系统论述了模块化对20世纪末产业结构变迁的巨大影响。他认为,企业并不需要研发所有相关技术,而把产品系统分解成各个模块,把自身资源和外部资源利用起来,生产各自占优势的模块将更具竞争力。[8]一些国外学者分析了模块化的运行机制,如朗格洛瓦(Langlois)把模块化视为一系列管理复杂系统的规则,复杂系统的可分性是各组成部分通过共同界面信息进行交流的前提。[9]鲍德温和克拉克(Baldwin&Clark)认为,模块化是用相对独立、能共同实现特定功能的子系统建构复杂产品系统的过程,所以模块化是一种有效组织复杂产品和过程的战略。[10]青木昌彦指出,模块化是指半自律性的子系统通过与其他同样的子系统按照一定的规则相互联系而构成更加复杂系统的过程。[11]国内学者朱瑞博将模块化与价值链联系起来,指出模块整合是按照某种界面标准将可进行独立设计的具有一定价值功能的模块整合起来的过程,价值链和价值模块分解与整合的都是社会分工深化和细化的产物。[12]

模块化是一种组织形式,模块产生的目的在于让企业能够驾驭日趋复杂的技术架构和产品系统,通过把产品分解为模块这一子系统,使设计者、制造者和用户都获得很高的灵活性。但这种灵活性有一个前提,那就是“明确的、概括性的设计规则”,而灵活性也仅限于子模块内部。因此,在整个产品系统中必须存在一个“舵手”来处理专业的系统信息以及模块之间的联系规则。“各模块的活动开始后,即使系统环境发生了很大的变化,也只有‘舵手’有权决定是否改变联系规则——就是说‘舵手’起了总设计师的作用”。[13]在全球价值链体系中,“舵手”就是系统整合者(System Integrator);从价值链治理的角度来看,“舵手”就是治理者(Governor)。系统整合者界定了同一系统中所有中间产品与最终产品的生产规则和生产标准。从“舵手”的特点来看,系统整合者在整个价值链体系中拥有至高无上的权力,它决定了各个子模块的存在价值和发展方向,并进行“中央集权式”的管理。所以,系统整合者是模块化全球价值链中的一个决定性变量,决定着以下三个重要元素:[14](1)结构。确定哪些模块是系统的构成要素,它们是怎样发挥作用的。(2)界面。详细规定模块如何相互作用,模块相互之间的位置如何安排、联系,如何交换信息等。(3)标准。模块在系统里是否能够发挥作用,检验模块是否符合设计规则,并测定模块的性能。一个成熟而完整的模块化系统必然包括以上三个要素,否则集成化产品系统就不可能实现向模块化的过渡,全球价值链也就不可能分解。

除了系统整合者的关键地位,模块化全球价值链体系还有一些重要特点。首先是子模块之间的非对等地位。这种不对等首先表现为核心模块与边缘模块的区分,核心模块在整个产品系统中居于主导地位,包括结构、界面、标准在内的三个要素都围绕核心模块进行设计,其他子模块依附于核心模块。此外,子模块之间还因资产专用化程度以及内部信息外溢程度有所区分,这两个因素决定了模块所创造附加价值的高低。从构筑壁垒以产生租金的角度来看,一个模块的内部信息越复杂,越封闭,就越能构筑较高的壁垒以维持垄断租金,创造高附加值的模块,总是倾向于不断提高信息扩散的门槛,以保持租金收益,构筑壁垒与产生租金互为因果。[15]子模块之间的非对等地位表现在全球价值链体系中,就是不同分工者的技术能力以及创造附加值能力的差异。其次是子模块之间的组合。以往的模块化研究对组合较为轻视,其主要原因在于,当确定了结构、界面、标准三个要素之后,组合的工作就会顺理成章了。事实上,随着技术的提升和生产效率的提高,人力资源成本日益成为产品成本中的关键变量。考虑到当今发达国家与发展中国家劳动力成本的巨大差异,子模块之间的组合过程也成为系统整合者降低成本的一个重要环节。然而,参与组合生产环节的企业仅仅接触到了界面信息以及标准检测,对于整体结构、标准的内涵以及各个子模块的特点却一无所知。

模块化的以上特质也被跨国公司的实践所证明。二十多年来,随着新科技革命的发展,以信息通信技术行业为先锋,开始了全球制造的模块化时代。模块化生产适应了跨国公司“归核化”的战略要求,即放弃附加值低的模块,放弃劳动力成本高的组装环节,而专注于高附加值核心模块生产和产品系统整体研发(如英特尔公司的个人计算机中央处理器(CPU)、微软公司的视窗操作系统),把主要精力放在结构、界面和标准的设计上。同时,中国等发展中国家的企业大多承担模块化系统中的两种工作:按照界面信息组合各种模块以及生产次要的低知识密集度模块(如Iphone手机的组装、个人计算机电源线的生产)。下面,我们将从模块化与知识溢出、子模块与产品系统关系两个角度讨论嵌入全球价值链的中国企业实现升级和创新的可能性。

三、模块化与知识溢出

在对全球价值链创新和升级的研究中,包括格里芬(Gereffi)、卡普林斯基和莫瑞斯(Kaplinsky R.&Morris M.)等在内的学者有一个暗含的前提,即认为在足够的竞争压力和清晰的战略指导下,企业通过一定的步骤(生产过程升级→产品升级→功能升级→价值链升级)都能完成从低级到高级的转变。但是,20世纪90年代以来,沿模块化全球价值链升级的速度和力度都大大减缓甚至停滞了(与20世纪60~80年代的“东亚奇迹”相比较而言),一个显著的事实是,在新兴工业化国家,几乎没有产生几个具有生产核心模块能力的自有品牌生产厂商。那么,“贴牌(OEM)→自行设计制造(ODM)→自有品牌生产(OBM)”以及“贴牌(OEM)→全球物流契约(GLC)→自有品牌生产(OBM)”的升级之路是否还有借鉴意义呢?处于价值链低端进行组装和生产次要模块的企业和工人能否通过“干中学”和“学中干”实现全球价值链的升级和创新呢?

青木昌彦指出,模块之中“信息包裹”(Information Encapsulation)程度加深的过程(强化个别模块的内部信息,弱化模块之间的界面信息)是模块化的核心思想。[16]信息包裹最初用来分析一种组织形式,即两个任务单元独立地进行信息加工,各自只观察自身的特质性部分,相互之间的行为是“隐蔽”的。在技术层面,信息包裹指内生于模块化的封闭的知识和技术结构。而界面信息是一种不构成生产约束的信息,这种信息并不包含太多的价值,企业获得界面信息和模块之后,可以轻易地进行子模块的组合。但是,模块的信息却因内生于模块之中而具有极强的垄断性,没有这种信息就没有模块,而没有模块任何企业都无法进行生产。这也是系统整合者控制核心模块生产与研发的重要表现。对通过组合子模块融入全球价值链的我国企业而言,员工们所从事的工作就是按照已有的图纸和流程处理模块之间的连接关系,即处理界面信息,在所有流程中都无法接触到模块的内部信息。对于知识获取和技术创新而言,一般通过两种方式进行:一种是可整理知识,即可用语言和符号表达且易于交流的知识;另一种是无法言传的需要通过实践和实例来学习的意会性知识。贾根良认为,由于信息革命极大地方便了可整理知识的传播与吸收,由此所引起的模仿与竞争使竞争力维持的时间大大缩短。相反,由于意会性知识无法以信息的形式传输,难以被竞争对手模仿,因而对于维持竞争力更为重要。即意会性知识在技术创新中的作用要大于可整理知识。[17]在全球价值链的低端生产环节,各模块内部信息的包裹化使每个模块内部的信息都难以外溢,由于不能深入到有价值的模块内部进行观察和实践,通过意会性知识进行创新和获取信息的路径就被切断了。而作为可整理知识的界面信息,由于受到系统整合者的严格限制和规定,并不存在改进和学习的可能性。换言之,在组合模块的过程中,利用“干中学”来实现创新与技术提升是不现实的。

同样,对于生产低知识密集度模块的企业而言,由于核心模块的封闭性以及信息包裹的存在,企业员工无法获取高级模块的知识,认知能力只能在低水平徘徊。此外,低知识密集度的模块通常有着较低的进入门槛,竞争异常激烈,会出现子模块生产商相互杀价以保证系统整合者订单的状况。这种情况的严重之处在于,企业失去了对经济利润的自主控制,[18]变得更无资本和动力进行子模块创新与学习。

系统整合者为获得持续的垄断租金,通常独占核心模块的生产和研发,利用其技术储备和创新能力上的优势将标准制定从模块外部的接口延伸到内嵌于模块的知识结构,以专利包的形式构成一整套产业技术标准从而固化其技术优势。这在很大程度上压制了核心模块的竞争对手,如果一个企业试图直接进入核心模块,要么就接受这种标准,要么就重新开发一种标准。然而,一旦一种技术标准确立下来,所有相关产业和产品都将围绕这种标准进行研发和生产,“另立门户”成本高昂,而且市场前景无法预计。往往产业越成熟,原有的技术标准就越难以打破。全球价值链的一个主要特点就是生产的垂直解体,在解体的过程中,技术标准的重要性更加明显,因为它是各个子模块最终实现对接与组合的基础,所有参与价值链生产环节的企业都必须遵循这个标准。专利包是实现技术标准的手段和工具,它包括一系列相关的专利,由核心专利、外围专利和边缘专利三个部分组成。专利包的存在从制度上巩固了模块化的信息包裹,系统整合者则通过掌握核心专利控制整个生产链条的技术演进和利益分配。另外,企业如果有产品需要与核心模块对接,则必须购买模块接口(即标准的授权和许可),这种行为不仅构筑了强大的技术壁垒,而且为制定标准的系统整合者(有时是厂商的联合)提供了额外的利润来源。由于技术标准和专利包的存在,中国等发展中国家围绕核心模块进行生产的企业每年都要向标准制定者和专利持有者缴纳数额巨大的特许权使用费和授权费,由于专利包的内容更新极快,这一费用就像无底洞一样不断吞噬着企业的利润,直接影响了企业的创新能力和创新意愿。值得注意的是,企业所购买的只是接口或者模块有限期的使用权,模块本身对使用者而言仍然是封闭的。

四、子模块与产品系统

模块化的形成是一个艰巨而复杂的过程,鲍德温和克拉克认为,对相互依赖的系统进行模块化以及为实现模块化系统的潜在价值而开展的必要实验都构成了整个产品系统从集成化到模块化的巨大成本。[19]为保证整个产品系统运行的连贯性,系统整合者通常倾向于稳定的联系规则。一旦一种系统内部的联系规则确立下来,如果改变界面信息与子模块之间的接口模式,即进行局部调整,系统整合者将面临巨大的调整成本,这是“牺牲整体最优化的代价”。因此,随着时间的演变,产品系统对子模块变革的态度产生了戏剧性的变化。

在一个产品系统形成的早期,模块化过程刚刚开始,系统规则刚刚建立,面向同一接口的子模块之间处于一种相互竞争的状态,不同的子模块之间则处于磨合阶段。系统整合者对子模块的期望值很高,子模块之间的竞争为实现整个系统的最优化提供了便利,在创新和改进方面有较大的自由度,这一时期是技术创新和技术升级的最佳时期,能够在这一时期成功融入的模块往往能够与整个系统在较长的时期内共同演进。整个产品系统开始了因核心模块出现而导致的创新浪潮,本文认为,这就是佩雷斯(Perez)所说的“机会窗口”。[20]由于产品系统不成熟,系统整合者还没有能力形成强制性的标准来制约子模块的升级与创新活动,此时任何能够与核心模块对接的子模块都有机会成为一个惯例化模块。但是,随着产品系统越来越成熟,不同模块之间的竞争趋缓,创新的“机会窗口”也越来越小,直到所有子模块磨合完毕,模块化就完成了。一旦达到了一定程度上的最优化,系统整合者就不再倾向于鼓励和支持价值链的各个环节进行模块层次上的升级和创新,这样会打乱已有的体系。此外,子模块通过与产品系统不断磨合,不断强化自身优势,使后来者进入产品体系变得更加困难。事实上,模块化全球价值链的实现过程不仅仅是技术上和组织上的,还有制度上的,特别是系统整合者在确定与子模块的组合之后,将产生一系列的契约关系,以保证模块化全球价值链能够持续、稳定地创造产品和价值。这里的要点在于,模块化全球价值链在本质上以系统整合者自身的利益为最高诉求。这就决定了各个子模块的创新和升级绩效与整个产品系统的形成周期有密切关系。

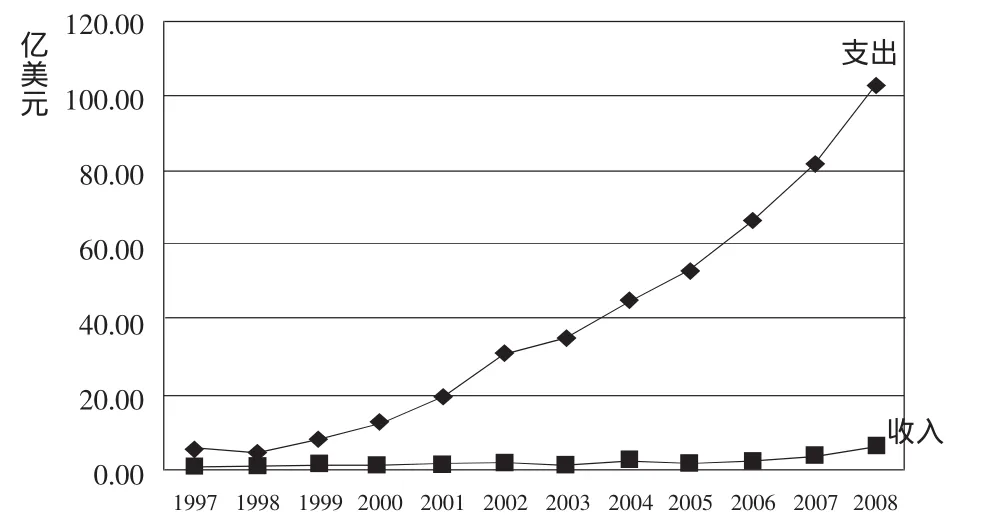

产品系统与子模块之间的关系也从微观技术角度阐释了东亚增长与创新模式的历史特定性。从推动产业结构调整与转型的角度来看,中国期望达到日本和韩国20世纪60~70年代引进、消化、吸收、再创新水平的可能性极小,主要原因是新国际分工中技术高度集中的模块化生产大大提高了这一过程实现的难度。[21]我国所面临的技术环境与三四十年前大不相同,当时的信息通信技术产业发展方向尚不明确,高技术产品集成度普遍不高,模块化不明显,当信息包裹较弱的时候,比较容易通过反向工程实现拆解、分析、再创新并升级原有的子模块,形成自己的技术优势。“干中学”和“学中干”在推进技术创新和组织创新的过程中作用明显。如今的模块化生产在使加工和组装变得越来越容易、进入门槛越来越低的同时,保证了模块内部的知识不外溢,寄希望于引进、消化、吸收外来技术,特别是高精尖技术,进行再创新,已经失去客观上的可行性。另外,“东亚奇迹”发生的时期,新科技革命尚未完成,日本、韩国和中国台湾地区正是在这一时期抓住了模块融合的机会,实现了产业转移,而今天,成熟的模块化生产体系直接封闭了“技术创新的窗口”。根据世界银行的统计数据(见图1),我国的特许权使用费与授权费在1997~2008年的11年间,收入上几乎没有变化,而支出却翻了5倍,我国企业不仅没有通过创新实现全球价值链升级,对发达国家技术标准的依赖反而加深了。

五、我国应对模块化全球价值链挑战的途径

根据上文对模块化全球价值链特点的分析,本文初步提出三种在当前技术制约条件下实现我国企业技术创新和产业升级的途径。

第一,利用产品系统进行模块操作的时候实现全球价值链升级。鲍德温提出了五种模块操作,[22]具体包括:(1)分离模块;(2)用更新的模块来替代旧的模块;(3)去除某个模块,增加迄今为止没有的模块,扩大系统;(4)从多个模块中归纳出共同要素,将它们组织起来,形成设计层次中的一个新层次;(5)为模块创造一个“外壳”,使它成为可以在原来设计的系统之外也能发挥作用的模块。本文认为,第二种模块操作是产品系统的一种需求,通过投入人力、物力进入到子模块之间的激烈竞争中并脱颖而出,凭借功能、设计、质量等优点进入系统,随着时间的推移,该子模块很有可能成为产品系统中的惯例化子模块,与整个产品系统共同演进。当前,中国汽车行业对新能源汽车的大力投入就是希望通过模块操作实现技术创新和产业升级。汽油发动机作为一种非常成熟的汽车模块,我国企业在技术积累和研发水平上都远远落后于欧美企业,实现高质量创新的难度非常大。而在混合动力和汽车电动机应用方面,世界各国的起点相差不远,我国企业在某些方面甚至处于领先地位(如比亚迪在电池生产上的优势),如果能在新旧模块交替时期加大投入进行研发,那么我国汽车业就很有可能完成核心模块的国产化,通过模块替代实现整个产业的升级。

第二,从研究与开发(Research&Development,R&D)到并购与研发(Acquisition&Development,A&D)。鉴于模块本身的信息包裹特质,当一个产品系统比较成熟而模块化全球价值链又在一定程度上对该子模块有所依赖时,期望深入模块内部获取信息实现升级,无论在技术上还是在法律制度上(知识产权保护)都已经不再可能,而只能通过并购与研发来直接获取必需的子模块以及“胶粘”其上的知识产权和专利,这样不仅能取得研发的知识基础,实现技术水平的提高,还能为企业开拓新的市场空间。在模块化生产遍及全球制造行业的今天,并购与研发越来越成为企业升级和创新的一个重要手段。思科(Cisco)是最为典型的通过并购与研发成长起来的网络硬件公司,也是最早认识到模块化时代并购与研发同等重要的高技术公司。思科公司通过直接购买专利弥补自身在技术上的空白,打开新的市场并消灭潜在竞争对手,实现了在网络协议制定上的霸主地位。目前,我国只有少数高技术企业将并购与研发作为提升技术能力的战略选择,华为公司作为其中的代表已经成功打入了少数发达国家的电信市场。我国高技术企业应当认识到,在模块化时代,并购与研发将成为突破技术瓶颈和现有价值链制约的有效选择。

图1 中国特许权使用费与授权费收入/支出(1997~2008)

第三,成为新的系统整合者,再造新的价值链,重新定义产品系统的接口、结构和标准,与原有的系统进行竞争。前文已经提到,重新设计标准和结构面临巨大的风险,通常只有当旧的标准随着时间推移日渐显示出其缺陷或者新的产品系统得到强有力支持时才能成功。中国移动通信集团的第三代移动通信技术——时分同步码分多址接入技术(Time Division-Synchronous Code Division Multiple Access,以下简称TD-SCDMA),正是通过构建新的产品系统,实现了我国企业在电信技术上的突破,同时也确立了真正的中国标准。需要指出的是,TD-SCDMA技术尚未商用之前,工业与信息化部一直冻结采用美国标准和欧洲标准两种通信牌照的发放,直到TD-SCDMA技术试商用、商用之后才开始允许以欧美技术为基础的3G牌照的发放。显然,如果在TD-SCDMA技术尚未开发出来或者还不成熟的时候就对移动通信领域进行全面的市场化和国际化,我国的通信标准必将被扼杀于襁褓之中。因而,对于关系国计民生的技术标准与核心模块,政府必须动用行政力量进行支持和引导,否则,我国相关企业和产业将无法成为新的系统整合者。

随着我国企业越来越深地嵌入全球价值链体系,我们必须认识到模块化生产对企业升级和产业创新所带来的全新挑战,只有深刻理解模块化的内涵和机制,才能有针对性地制定创新战略,才能摆脱模块化全球价值链的技术约束,实现自主创新能力与技术水平的真正提高,扫除产业升级的障碍。

[1]Sturgeon T..Modular production networks:a new American model of industrial organization[J].Industrial and Corporate Change,2002,11(3):451-496.

[2]Kaplinsky R.&Morris M..A hand book for value chain research[DB/OL].http://www.inti.gob.ar/cadenasdevalor/manualparainvestigacion.pdf,2011-06-28.

[3]Mathews J.A.&Dong-Sung Cho.Tiger technology:the creation of semiconductor industry in east Asia[M].Cambridge:Cambridge university press,2000:389.

[4]张辉.全球价值链理论与我国产业发展研究[J].中国工业经济,2004(5):38-46.

[5]Chesbrough W.and Kusunoki K..The modularity trap:innovation,technology phase-shifts and the resulting limits of virtual organizations.In David Teece (ed.),managing industrial knowledge[M].Russell sage press,2001:202-229.

[6]宋磊.中国版模块化陷阱的起源、形态与企业能力的持续提升[J].学术月刊,2008(2):88-93.

[7]童时中.模块化的概念与定义[J].电子标准化与质量,1995(4):22-25.

[8]、[11]、[13]、[14]、[22]青木昌彦,安藤晴彦.模块时代:新产业结构的本质[M].上海:上海远东出版社,2003:28-39、64-73、85-94.

[9]Langlois R.N..Modularity in technology,organization,and society[DB/OL].http://www.iib.ucom.Edu,1999,2011-06-25.

[10]、[19]Baldwin C.Y., Clark K.B..Managing in an age of modularity[J].Harvard Business Review,1997,75(5):84-93.

[12]朱瑞博.价值模块的虚拟再整合:以 IC产业为例[J].中国工业经济,2004(1):28-35.

[15]卡普林斯基.夹缝中的全球化——贫困和不平等中的生存与发展[M].顾秀林,译.北京:知识产权出版社,2008:71.

[16]青木昌彦.比较制度分析[M].上海:上海远东出版社,2001:97-109.

[17]贾根良.创新体系与东亚模式的精髓[J].南开学报,2001(5):75-83.

[18]蔡双立,张建宇.企业自主创新的本质与经验[J].中国流通经济,2010(4):53-56.

[20]Perez C.& Soete L..Catching up in technology:entry barriers and windows of opportunity in dosi and others(ed.),technical change and economic theory[M].london:printer publishers,1988:458-479.

[21]张其仔.模块化、产业内分工与经济增长方式转变[M].北京:社会科学文献出版社,2008:19.