140MW冲击式水轮发电机组结构特点

2011-05-16李邦明钱生坤晏克力

李邦明,钱生坤,晏克力

(东方电气集团东方电机有限公司,四川 德阳 618000)

140MW冲击式水轮发电机组结构特点

李邦明,钱生坤,晏克力

(东方电气集团东方电机有限公司,四川 德阳 618000)

金窝水电站140M W冲击式水轮机是目前国内制造的单机容量最大的冲击式水轮机,也是目前亚洲单机容量最大的冲击式水轮机,主要从水轮机、发电机、进水球阀三方面介绍该机组的主要结构特点。

水轮发电机组;冲击式水轮机;喷嘴;发电机;球阀

0 引言

金窝电站位于四川省石棉县及康定县境内的田湾河上,其首部枢纽、厂房分别与仁宗海水库电站厂房和大发水电站首部枢纽衔接,装设2台单机容量为140MW的水轮发电机组。本梯级水电站工程为单一的发电工程,无防洪、航运、供水等综合利用要求,金窝电站水轮发电机组是我公司设计制造的国内单机容量最大、转轮直径最大、高转速发电机、球阀直径最大的冲击式水轮发电机组,也是目前亚洲单机容量最大的冲击式水轮发电机组。

1 水轮机部分

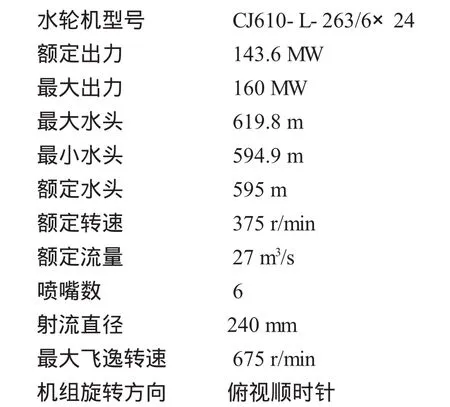

1.1 水轮机的基本技术参数

1.2 水轮机结构

金窝电站水轮机为立轴、6喷嘴6折向器结构的水斗式水轮机组,每个喷嘴和折向器均设有接力器及行程位移传感器,通过电信号使喷针及折向器协联动作,确保机组稳定运行,喷嘴的运行个数,按照水轮机的负荷自动切换,以达到水轮机的最佳效率;并采用刚度较好的筒式导轴承,且轴承的支架及油箱充分利用了埋入混凝土中的机壳内盖部分,为确保其刚度及精度,机壳内盖采用整体制造和加工技术,这样可大大提高轴承运行时的稳定性。

主要部件有:转轮、喷嘴装配、水轮机主轴、水导轴承、配水环管、机壳、稳水栅、管路系统及仪表等。其中转轮及喷嘴装配由奥地利维奥公司设计制造。

1.2.1 转轮

转轮水力设计由奥地利维奥公司瑞士水力设计中心负责,转轮的结构设计、制造在奥地利完成,转轮具有足够的强度和刚度,能够承受任何可能产生的作用在转轮上的最大射流冲击力和离心力,包括飞逸转速在内的运行中施加的射流作用合力。在最大水头、最大负荷、启动工况或飞逸工况下,作用在转轮水斗根部的最大交变应力不超过32MPa,平均应力不超过60MPa。

转轮的等效冲击次数不低于为1.5×1010次。在此等效冲击次数内转轮承受周期性变动负荷作用下不发生断裂或有害变形。

转轮采用X3CrNi13-4不锈钢制作,制造工艺采用高焊工艺(HI WELDTM)制造,转轮轮盘锻件延伸至40%最大工作应力(交变应力)处,外部水斗也采用锻件数控加工。转轮加工完成后将进行整体退火,去应力处理。

转轮拆卸采用下拆方式,经稳水栅运出。

1.2.2喷嘴装配

喷管采用直流内控式,控制机构设在喷管内,各喷嘴以相同的开口和其他喷嘴并列同步投入运行,也可单独投入运行。各喷嘴和各偏流器之间全部用油压直接控制。整个行程范围内喷针具有水力自关闭能力。正常工作油压等级为6.3MPa。喷针接力器内设有平衡弹簧,在调速器油压系统失压时,在运行水头范围内,喷针具有从全开到全关位置的自关闭趋势,每个喷管都设有一个偏流器。偏流器的切水刀板采用铸不锈钢,偏流器采用油压开启及弹簧关闭。每一个偏流器都有一个独立的接力器操作。每个喷管外部设有反映喷针行程的变送器,将信号传递给计算机监控系统,喷管用法兰和配水环管连接,中间设有调整法兰,调整法兰随喷管供货,以便微调射流方向和位置,调整固定后将保持长期不变。

1.2.3 水轮机主轴

水轮机主轴采用20SiMn钢整锻,中空结构,外法兰式。在主轴中心孔可以安装提升转轮用的接力器。水轮机主轴与转轮采用摩擦联接方式,用液压拉伸器预紧联接螺栓。由于受流道尺寸控制,主轴下段(滑转子以下)外径/内径为φ800/φ300,主轴上段(滑转子以上)外径/内径为φ950/φ650。主轴与转轮联接部分由维奥公司设计。

1.2.4 水导轴承

为了满足水斗式水轮机喷嘴切换过程中轴承受力的大小和方向经常变化的工况,在金窝电站水轮机上采用刚度较好的筒式导轴承,并且轴承的支架及油箱充分利用了埋入混凝土中的机壳内盖部分,为确保其刚度及精度,机壳内盖整体制造和加工,这样可大大提高轴承运行时的稳定性。冷却器采用金属翅片式冷却管,上拆,便于检修及维护,轴瓦分两半。

1.2.5 配水环管

配水环管材料为WDB620,其屈服强度大于490MPa,抗拉强度大于620MPa。配水环管采用单面环绕的进水方式,其进口直径为φ1900mm,配水环管在厂内分6段制造,每叉管1段,最大运输尺寸6815×4230×2400,厂内整体预装,用调整转轮及专用调整工具检查,三叉管设计为月牙肋加强方式,配水环管中与喷嘴连接的法兰段在厂内整体预装时用专用调整工具检查正确后施焊,配水环管进水口设有推力环,与进水球阀伸缩节用法兰连接,根据技术协议,配水环管设计压力为1.25倍最大运行水头,厂内按1.5倍的设计压力分段打压,配水环管工地现场按1.5倍的设计压力整体打压。

1.2.6 机壳

机壳采用钢板焊接结构,外形为八边形,机壳分上中下三段:

上段由机壳盖、内盖及护水锥等部件组成,机壳盖分两半,壁厚20mm,外壁设足够筋板,分半面工地把合后封焊;机壳内盖厂内整体制造,工地安装时用调节螺栓调整后焊接在机壳盖上;护水锥分两节,工地把合后安装在机壳内盖上。

机壳中段和下段均为八边形筒式结构,各分8瓣,每边为一瓣,每瓣外壁设筋板加固,工地组焊,机壳中段壁厚20mm,下段壁厚12mm,为方便工地安装,机壳中段和下段在厂内预装时焊把合角钢及定位工具,工地安装后拆出。机壳中段设转轮运输门,运输门尺寸1425×3800,全开时,作为转轮运输通道,门上设有一小门,供平时进人用。

1.2.7 稳水栅

主梁为两根400×144×12.5工字钢,副梁用250×116×8工字钢,在主梁中部设有钢管支撑,在平水栅主梁上铺设两根水平轨道,方便转轮及喷嘴运输,轻轨铺到副厂房。稳水栅设计为块式结构,用扁钢焊接而成,工地铺设后将每块焊在工地预埋的支撑平水栅的工字钢上,根据维奥公司要求,栅板与机壳内壁距离220~300mm,确保水流顺利下泄,不至引起有害振动。

1.2.8 管路部分

补气管路:机壳内盖上设有两根内径为φ200的补气管,以防止水导轴承因机壳内的负压而失油,机壳内每个喷嘴旁各设一根内径为φ300的补气管,该补气管接至下游尾水渠。

另外还设有轴承冷却水进出水管(φ357×3.5)、喷嘴接力器及折向器接力器操作油管路及漏油管、配水环管进口测压管等。

2 发电机部分

发电机采用具有上下两个导轴承的立轴悬式结构。

主要特点有:轴系采用一根轴结构,推力轴承置于上导轴承上面的油槽内,并采用内循环冷却方式。发电机通风型式为双路密闭自循环空气冷却系统机组转速较高达375r/min,转动部件的应力高,结构布置紧凑。

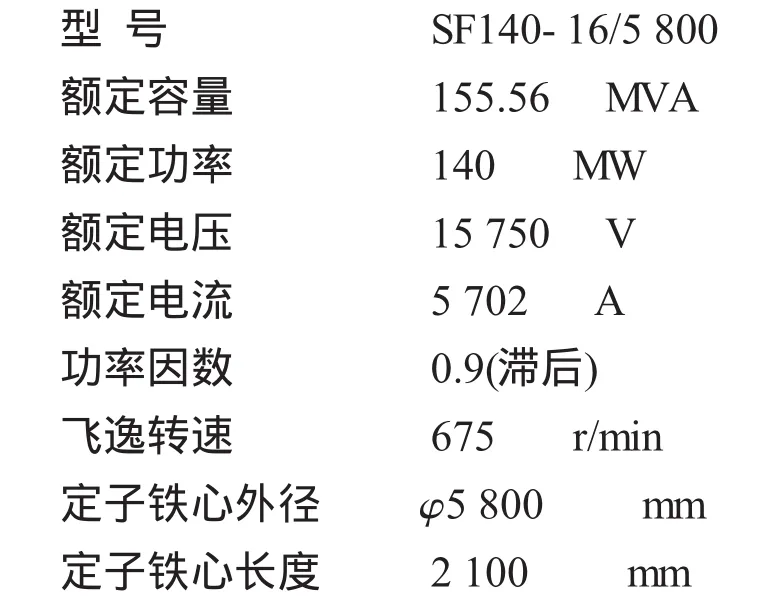

2.1 发电机的基本技术参数

2.2 电磁设计

(1)合理控制电磁负荷、优化电磁方案;

(2)采用高电场强F级绝缘系统,采用绝缘厚度为0.20mm的双玻璃丝包扁铜线,减薄了绝缘厚度,有效地提高了定子槽利用率,提高了发电机效率;

(3)小于360°换位技术,减少定子线棒的附加铜耗;

(4)采用优质50WW290优质冷轧硅钢片,具有低损耗、无老化、高导磁率的优点;

(5)磁极线圈采用带散热匝的异形铜排绕制而成,可以有效降低转子绕组温升;

(6)采用合理的风路设计以减小通风损耗:发电机采用由上、下盖板和上、下挡风板形成的双路全封闭空气冷却通风系统。2.3发电机结构概述

(1)发电机采用具有上下两个导轴承的立轴悬式结构,轴系采用一根轴结构,推力轴承置于上导轴承上面的油槽内,并采用内循环冷却方式。发电机通风型式为双路密闭自循环空气冷却系统,励磁方式为自并激静止可控硅励磁。

(2)定子机座为运输方便而分成3瓣,在工地组焊成整圆,机座外圆直径为φ7000mm。通风槽钢采用矩形非磁性钢制成。为了减小附加损耗,铁心两端叠成阶梯形,并采用非磁性压指及非磁性端箍。

(3)定子绕组为条形波绕组,采用F级高场强绝缘系统,单根线棒由42股绝缘为0.2mm的双玻璃丝包铜扁线编织而成,并采用小于360°换位以减小环流损耗。定子线棒在槽内固定采用槽楔加波纹垫条的方式,可以保证线棒长期运行而不会松动。

(4)转子采用螺旋桨式风扇结构,磁轭冲片的叠装及磁极挂装均在工地进行。转子支架为圆盘式焊接结构,中心体和主轴在工地热套。

(5)磁轭采用2mm厚的优质高强度钢板DER550冲片叠压而成,磁轭沿轴向均匀设有7个高度为30mm的通风沟,在磁轭的下方设有可拆卸的多块制动环。磁轭与支架的连接采用热打键的连接方式。

(6)磁极铁芯采用1.5mm厚的NKHA-690薄钢板冲片叠压而成,并采用三T尾结构与磁轭相连。磁极线圈采用带散热翅的异型铜排绕制而成,并采用F级绝缘。

(7)推力轴承采用双层瓦加托盘的刚性支撑方式,推力轴承共设有8块瓦,内循环冷却方式,在油槽内部设有高效油冷却器,瓦面材料采用东方型弹性金属塑料瓦。推力轴承设于发电机上机架上面的油槽内。

(8)上、下导轴承分别设在上、下机架中心体内,上、下导轴承分别有8块及12块钨金瓦,采用支柱螺丝偏心支撑方式。

(9)上机架为6边形框架结构,上机架通过6个三角形支架与基础相联,该结构可将导轴承所受径向力转化成切向力传递给基础混凝土。下机架设有6个支臂,支臂和下机架中心体在厂内焊接后整体运至工地。下机架可通过定子铁心整体吊出。

(10)发电机制动系统由6个φ280气压复位式制动器组成,制动器设置于下机架腿上。制动瓦块材料采用非金属无石棉材料,制动器油气腔分开设置。机械制动在发电机转速降至20%额定转速时投入,并在2min内将机组制动停机。

(11)发电机采用由上、下盖板和上、下挡风板形成的双路无风扇全封闭径向通风系统。在定子机座外圆均匀布置6个空气冷却器。圆盘式转子支架结构使进入转子的风量得到较均匀的分配,螺旋桨式风扇增强了定、转子线圈的冷却效果。

(12)发电机采用喷雾式的水灭火系统,上、下喷雾环管布置在定子线圈端部附近,在出现火灾时自动或手动控制投入。

(13)按协议要求,在发电机的定子、轴承及冷却系统设有温度监测装置。

3 球阀部分

金窝电站机组的最大水头约为620m,由于用户考虑到高水头电站阀门的重要性,所以选择了球阀作为该机组的事故保护和检修装置。同时要求阀门的设计水头为最大水头的1.25倍,即球阀设计水头为775m。该水头段是我公司目前设计制造的水头最高的球阀。

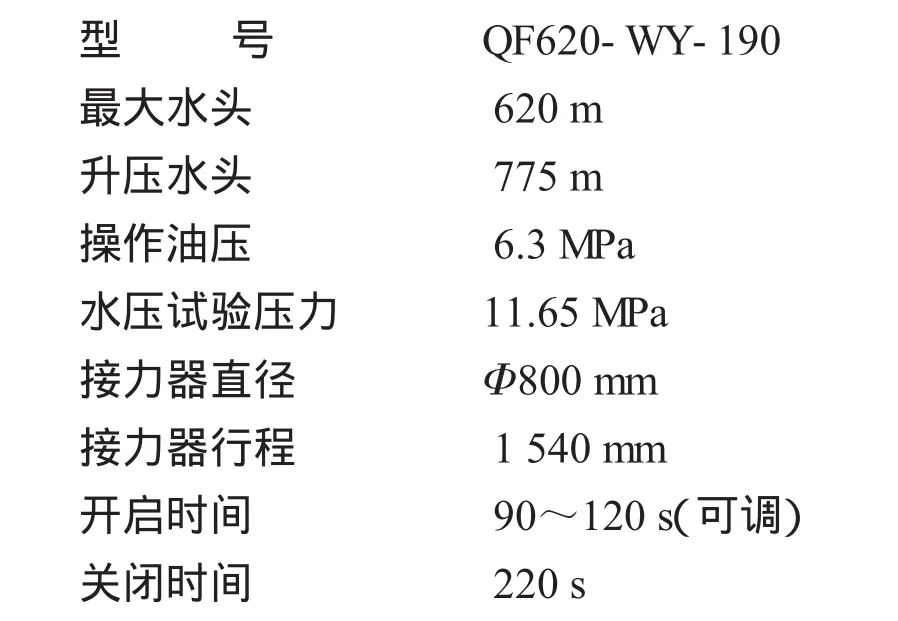

3.1 球阀的基本参数

3.2 球阀详细受力分析和结构设计

(1)合理分析受力工况、优化结构方案;

(2)活门在全开位置时将承受7.75MPa的水压力,全关位置承受2315t水推力;

(3)阀体在全关位置承受7.75MPa的水压力;

(4)上游连接管全关位置承受7.75MPa的水压力;水压试验工况时承受11.65MPa的水压力;

(5)封水环在全关位置620m水头时的变形分析计算;

(6)活门采用铸锻结构,由于活门形状复杂,采用铸造而成,活门轴采用锻造结构可满足各种工况下对材料的应力要求,两者经过焊接成整体能够保证有足够的刚、强度。

(7)阀体由于受到运输条件的制约采用分半铸造结构,这样可使得工艺简单。阀体分半面密封通过改进,由常规的法兰端面改为法兰轴向密封,使其在8000t水压力试验时滴水不漏。

(8)旁通阀首次采用伸缩节结构,能有效避免由于温度变化或动水关闭球阀时旁通阀在水流方向上的位移变化;对悬支的旁通阀工作阀(针形阀)采用了特殊的方式,解决了旁通阀在充水时的振动问题。

(9)首次在空气阀前设置检修闸阀,对于空气阀的检修、维护能起到方便、可靠、安全的作用。

4 结语

金窝水轮发电机组已于2009年全部投运,机组运行稳定,各项技术参数完全满足合同要求。金窝冲击式水轮发电机组的成功投运,标志我国在大型冲击式水轮发电机组的设计制造方面已达到或接近国际先进水平。

Structural characteristic of 140MW Pelton turbine generator unit

LI Bang-ming, QIAN Sheng-kun, YAN Ke-li

(Dongfang Electric Machinery Co., Ltd, Deyang 618000, China)

The 140MW Pelton turbine which installed in Jinwo Hydraulic Power Station is the largest output domestic-made Pelton turbine, it is also the largest one in Asia. This article introduces the main structural characteristics of the Pelton turbine through three aspects such as turbine, generator and spherical valve.

turbine generator unit; Pelton turbine; nozzle; generator; spherical valve

TK730.3;TK735

A

1672-5387(2011)06-0009-04

2011-04-26

李邦明(1964-),男,高级工程师,从事水轮机结构设计工作。