沪杭高速铁路跨小横潦泾连续梁水中承台施工技术

2011-05-14丁学正廖满平

丁学正,廖满平

(中建二局沪杭铁路客运专线项目部,上海)

1 工程简介

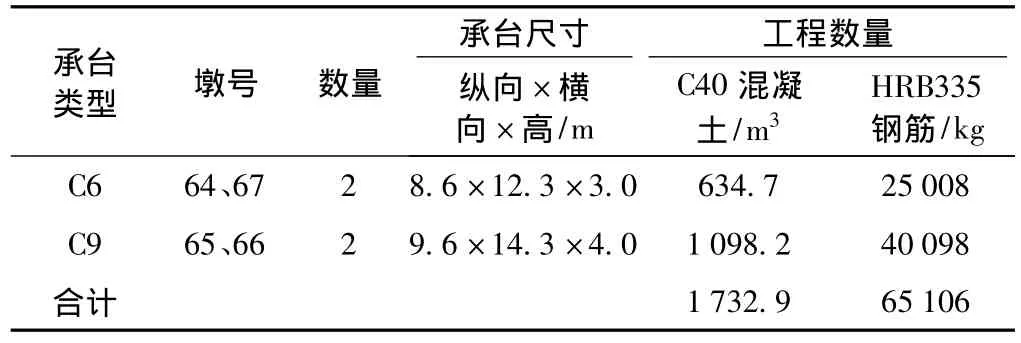

沪杭高速铁路跨小横潦泾连续梁为(40+64+40)m连续梁结构,起止墩号为64号~67号墩,起止桩号DK33+330.955~DK33+456.655,共有4个承台,其中64号、67号墩为陆地承台,65号、66号墩为水中承台。承台尺寸及工程数量见表1。

表1 主要承台类型尺寸及工程量

2 实施背景条件

小横潦泾连续梁在整个项目施工中属关键控制性工程,水中承台在本工程施工中属于重点及难点工程,承台施工质量及进度关系到整个连续梁段施工质量及进度,进而影响项目总体施工质量及进度。为此,项目部针对小横潦泾水中承台制定专项施工方案,从而确保施工质量及进度达到项目部既定目标。

3 施工组织方案

小横潦泾连续梁段水中承台施工先进行筑岛,采用拉森Ⅳ型钢板桩(12 m)支护,设置2道支撑,第2道为临时支撑。坑底铺设30 cm厚碎石垫层,浇筑50 cm厚C30混凝土封底。

3.1 施工工艺流程

测量放线→筑岛→钢板桩定位→插打钢板桩→开挖上层土→支护第1道支撑→继续开挖→支护第2道支撑→挖至设计开挖深度→铺垫碎石30 cm厚,浇筑C30混凝土50 cm封底→封底混凝土强度达80%,拆除第2道支撑,破除桩头,人工清底→承台施工。

3.2 主要施工技术

(1)测量放线

采用GPS接收机(徕卡ATX1230+GNSS)、(徕卡TCRAI201+R400)及水准仪(徕卡DHA03)仪器,进行准确定位,根据钢板桩围堰的尺寸进行放样。

(2)钢板桩支护

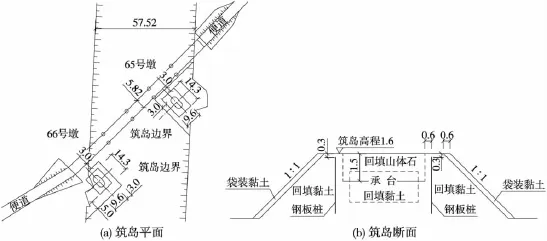

桩基施工前先进行筑岛,筑岛采用黏土及山体石进行填筑,筑岛平面尺寸为25.3 m×15.6 m。小横潦泾连续梁段筑岛示意见图1。

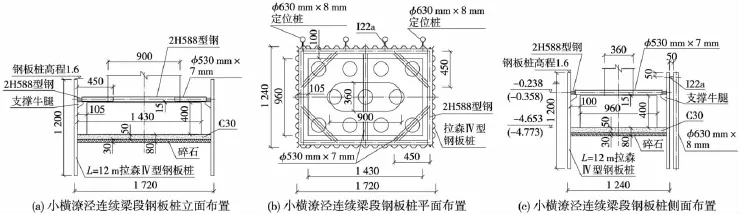

筑岛完成后,进行钢板桩支护。钢板桩采用拉森Ⅳ型,其长度为12 m,钢板桩平面尺寸为17.2 m×12.4 m。钢板桩的具体布置见图2。

图1 筑岛施工布置(单位:m)

图2 钢板桩布置(单位:cm)

①插打钢板桩前的准备工作

清理打桩范围内障碍物,检查钢板桩变形,对变形严重的钢板桩进行校正并做销口通过检查。剔除钢板桩前期使用后表面因焊接钢板、钢筋留下的残渣瘤。检查振动锤,钢板桩锁口内涂抹黄油混合物油膏。

②钢板桩围堰的插打

钢板桩插打利用筑岛平台及栈桥使用50 t履带吊作为起吊设备,配合DZ60型振动锤的施工方法逐片插打。

钢板桩插打之前,插打导向钢管桩,以控制钢板桩的平面尺寸和垂直度。通过检测,确定第一片钢板桩插打合格后,然后以第一根钢板桩为基准,再向两边对称插打每一根钢板桩到设计位置。插打过程中,须遵守“插桩正直,分散即纠,调整合龙”的施工要点。

钢板桩插打完毕后,在外围安装围檩,四周焊接成整体,形成外限位箍圈。上填建筑垃圾20~30 cm,钻机进场保护桩顶不受破坏。

③安全注意事项

对操作人员进行安全教育,提高操作人员安全意识,实行培训持证上岗制度,不经培训或无证者,不得进行上岗操作。建立安全管理制度,完善安全管理体制,编制钢板桩安全施工应急方案。

用吊车进行水平和垂直起吊时,对吊车起吊能力和吊起后是否稳定进行实测,保证在起吊时安全可靠,防止发生意外安全事故。对所有滑轮和钢丝绳每天进行检查,特别是要注意滑轮的轴和钢丝绳摩损情况,危及安全的要及时维修、更换。

在钢板桩插打过程中,要设专人指挥。在钢板桩支护范围内开挖承台基坑及抽水时,要派人定时进行观检,时刻注意并记录钢围堰变化情况。

(3)内支撑体系施工

钢板桩支护与开挖同步进行,内支撑采用2道支撑系统,第1道支撑布设在承台顶高程以上15 cm,第2道临时支撑布设在承台底面高程以上1.5 m。开挖至支撑系统下边缘以下20 cm进行支撑系统的施工。根据围檩设计高程确定牛腿高程,以3 m的间距焊接钢牛腿。牛腿焊接时要保持统一高程,尽量确保在同一水平面,确保围檩在同一平面。围檩采用双拼H588型钢,每隔1.5 m,腹板位置焊接2道10 mm厚加劲板,围檩通过牛腿定位,围檩长度不足的应在坑外对接焊加长段,对接处三面围焊,腹板处增焊加强钢板,相邻围檩交汇处除应对接焊成整体外,还应增焊加劲板,以确保支护结构的整体性。

四边围檩施工完毕后,进行内支撑的施工。内支撑采用φ530 mm×7 mm钢管,支撑钢管两端的焊接面应事先加工好,斜撑和横撑的两端制作成完整的交接斜面或平面,并在其上焊接钢板,以便于和围檩交界面形成饱满对接。施工中,挖机配合人工定位各支撑,必要时先焊接牛腿,支撑与围檩交接面四边围焊。整个支撑施工中按先边角加强,再斜撑,后横撑的顺序进行。

焊接过程中要随时注意高程变化,围檩及支撑线性应平顺,平面内应水平,钢板桩与围檩有空隙的地方要插打木楔,以保证支护结构传力有效、可靠。

钢结构内支撑体系焊接施工较多,要组织专人做好焊接质量的检查和控制工作。

(4)基坑开挖

在承台最后一根钻孔桩成桩后,即可做开挖准备工作。

承台基坑采用机械开挖,人工配合,边开挖边支撑的方式。挖机由专人负责指挥,采取有计划、有步骤的分层、分块或分条对称平行开挖。开挖顺序必须和设计工况相一致,严禁超挖。开挖时安排专人配合土体观测,及时反馈、及时掌握围护桩及周边环境的变化,发生异常情况时,应立即停止挖土,并立即查清原因和采取措施,方能继续挖土。基坑开挖完成后,清理基坑确保基坑无积水,有积水时可在边角设置积水坑集中强排。在无水状态填筑30 cm厚5~30 mm级配碎石,浇筑50 cm厚C30混凝土,再进行桩头凿除,桩基经无损检测合格后进行承台钢筋绑扎。待混凝土强度达到设计强度的80%后拆除第2道临时支撑。

钢板桩围堰在抽水后若存在较小的漏水现象,在开挖及抽水时,在漏水处钢板桩上迅速溜下一袋干细砂或锯木屑、粉煤灰(煤渣)等填充物,在吸力的作用下填充物会被吸入接缝的漏水处,将漏水通道堵塞,有效地减少漏水量。

(5)变形观测

①观测方法

为了保证施工安全,须对钢板桩支护进行变形观测,采用肉眼观察和仪器观测相结合的办法,专人负责观测。

②测点布置

钢板桩支护,长边侧按三等分点布置2个点,两短边中点各布置1个。

③观测频率

仪器观测法:前2周每天观测1次,第3周每2 d观测1次。

肉眼观察法:每天专人负责对四周地形、地貌进行观察,发现是否有开裂或沉降现象,及时做好观测记录。

围护结构:累计沉降量≤0.3%H(H为基坑深度),变化速率≤3 mm/24 h或累计小于30 mm;结构最大水平位移≤0.5%H,变化速率≤3 mm/24 h或累计小于30 mm。

当发现变形或沉降超标或肉眼观察发现异常情况时,立即停止施工,待查明原因并采取加固措施后方可继续施工。

(6)钢筋安装

承台钢筋在钢筋加工棚内加工,载重汽车运输至工地,在现场安装成型。钢筋严格按设计图纸加工,加工前填写下料单,经主管领导批准后方可进行加工。钢筋安装时确保安装位置准确,线形顺直,钢筋间距及保护层厚度符合要求。钢筋保护层采用外购混凝土保护垫块,梅花形布置。安装承台上层钢筋时,按要求设置架立支撑钢筋。钢筋焊缝长度单面焊为10d,双面缝为5d(d为钢筋直径),且焊缝饱满。钢筋安装时应注意安装墩柱预留钢筋,并采取措施确保钢筋位置准确及固定。

主墩预埋钢板,便于与下步施工0号块临时支撑钢管连接固定。

(7)模板安装

模板采用大块组合钢模板,面板用6 mm厚钢板加工,模板纵横向设置刚性加劲肋,模板间用螺栓连接。模板安装采用16 t吊车进行拼装,模板接缝用双面胶粘贴,防止拼缝漏浆。对拉杆采用φ20 mm圆钢,竖向分4层布设,水平方向按1.4 m间距进行布设。模板安装线形顺直,拼缝紧密,对拉杆拉接牢固。

(8)混凝土施工

混凝土由拌和站集中拌制,混凝土输送车运输到现场,输送泵泵送入模,插入式振捣器振捣。

承台混凝土采用一次性浇筑,现场混凝土坍落度控制在160~180 mm。混凝土水平分层连续浇筑,每层控制在30 cm以内。混凝土振捣采用φ50 mm振捣棒4台,振捣按40 cm间距布点,分层振捣时插入下一层混凝土的深度为5~10 cm,振捣时间以混凝土不再沉落、不出现气泡、表面出现浮浆为度,振捣密实,防止漏振、欠振或过振现象。

混凝土浇筑时检查模板对拉杆松动情况,及时拧紧松动对拉杆,防止模板跑模。混凝土入模温度控制在30℃以内,同时按要求制作混凝土试块。

(9)混凝土降温措施

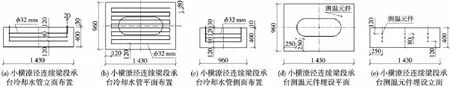

由于承台混凝土施工属于大体积混凝土,通过热工计算混凝土内外温差在第3 d至第9 d超过25℃,需要对混凝土内部进行降温处理,降温时间至混凝土浇筑完成后第12 d(混凝土热工计算见附件)。混凝土采用埋置φ32 mm冷却钢管进行内部降温,钢管竖向按3层布设,每层单独设置进水口及出水口,水平间距为80 cm。

混凝土浇筑完成后及时进行循环水降温,并对混凝土内部温度进行监控。混凝土内部温度采用测温仪测温,混凝土浇筑前应先预埋测温元件。

混凝土内部温度每隔2~4 h测试1次,并做好温度记录,同时对循环水进出口水温进行测试,做好记录。通过混凝土内部温度测试,控制混凝土内外温差在25℃以内。

通水冷却结束后,管道用不低于混凝土强度的水泥浆注浆。

降温管及测温元件具体布设方式见图3。

图3 冷却管及测温元件布置(单位:cm)

(10)混凝土养生

浇筑完成后及时覆盖6 mm厚的土工布进行洒水养生。养生时间不少于14 d。

(11)钢板桩支护拆除

拆除模板后,对四周进行回填,拆除第1道支撑,再拔除钢板桩。先拔除转角处钢板桩,拔桩时注意桩机的负荷情况,发现上拔困难或拔不上来时,停止拔桩,可先行往下施打少许,再往上拨,如此反复可拔出钢板桩。

4 质量保证措施

(1)严格按图纸及技术规范要求进行施工。

(2)各工序严格按要求进行检查验收,验收合格后方可进行下道工序施工。

(3)混凝土施工注意混凝土坍落度控制,确保混凝土质量要求。

(4)加强混凝土振捣,做到振捣有规律,避免乱振而出现漏振及过振现象。

(5)严格控制混凝土入模温度在30℃以内。

(6)加强混凝土内部降温控制,及时准确做好温度测试记录。

5 安全保证措施

(1)施工人员进入施工现场必须按要求配戴好安全帽。

(2)开挖后的基坑,四周必须设防护并有明显标志,待回填完成后拆除。

(3)基坑封底前,安排专人对基坑进行排水,确保基坑不积水。

(4)起重作业时,安排专人指挥。

(5)开挖作业时,进行分层倒退开挖,同时对开挖基坑按要求进行支撑支护,并避免破坏已施工的钢板桩。

6 实施效果

小横潦泾连续梁水中承台严格按照施工方案进行施工,钢板桩支护效果很好,确保了承台施工质量,工程进度按项目部要求完工,水中承台施工达到了预期的效果。

[1]陈永勇,亢士杰.钢板桩围堰在高桩承台施工中的应用[J].铁道标准设计,2007(12).

[2]温利强,高顺平.浅谈钢板桩围堰的设计与施工[J].山西建筑,2010(2).

[3]侯 杰.钢板桩在基础施工中的应用[J].甘肃科技,2008(6).

[4]谌荣华.深水桥钢板桩围堰施工技术[J].山西建筑,2010(25).

[5]沈晓松.广州新光大桥钢板桩围堰设计[J].公路交通技术,2007(S1).

[6]张 燕.宁德特大桥承台钢板桩围堰设计与施工[J].山西建筑,2009(11).

[7]蔡镇生,陈思文.广珠西线珠江特大桥主桥承台钢板桩的围堰施工[J].广东交通职业技术学院学报,2006(2).

[8]张 鹏,王永刚,房玉玺.阿蓬江大桥水中基础施工[J].铁道标准设计,2006(5).

[9]卢火养.钢板桩支护施工方法[J].建筑技术开发,2007(4).

[10]谢利兵.钢板桩围堰在承台施工中的应用[J].中国新技术新产品,2009(1).