30 t液 压起道器底板的静力有限元分析

2011-05-12韩钢

韩 钢

(上海交通大学动力工程学院,硕士研究生;上海理工大学附属二厂,工程师,上海 200032)

为使铁路线路经常保持良好状态,必须对其进行养护作业。而液压起道器就是其中一种养护机具。液压起道器的操作力比齿条式的小〔1〕,因此很受铁路工务部门的青睐。随着铁路高速、重载运输的发展,线路钢轨的质量越来越大,这对起道器的起道能力提出了更高的要求。为适应这种变化,上海理工大学附属二厂将所生产的YQD-245型液压起道器起道吨位由25 t提到30 t。为保证起道器正常工作,底板必须具有足够的强度和刚度以承受载荷。因此,为替代对底板进行加载试验,在设计时有必要用有限元分析软件ANSYS对底板进行静力分析。

1 液压起道器底板简介

起道器底板的中间部分是油缸孔,在其中安装油缸和活塞杆。在起道时,这部分承受来自钢轨的所有压力,因此是底板最主要的受力部位。由于要保持起道器的起道量,因此油缸孔相对于底板的上平面有24 mm的下沉量,这样就造成了该截面为底板的危险截面,为底板是否达到设计要求的关键。

2 有限元分析

由于功能上的需要,底板的有些横截面面积计算较复杂。而运用有限元分析软件ANSYS对新设计的30 t液压起道器底板特别是危险截面进行静力分析,可以通过生成位移、应力图来分析底板强度。因此,可替代对底板进行的加载试验,并节省设计时间。其分析步骤主要有建立有限元模型、网格划分、加载和求解。

2.1 建立有限元模型由于经简化后底板的模型比较简单且全为拉伸特征,因此可利用ANSYS软件本身的建模功能,在ANSYS中直接创建实体模型。在建立底板的模型时,应简化与计算无关的尺寸,并且不考虑拔模尺寸,取消铸造圆角,这样就使模型得到了简化,也不会影响运算的精度。在这之后,对建立的ANSYS模型进行前处理。

2.2 网格划分由于有限元分析过程是将底板的模型离散化,确定边界条件以及载荷后,要对离散化的每个节点进行计算,最后求出底板所受应力以及形变情况。

2.2.1 定义单元属性 底板材料是铸钢,其杨氏模量E=2×105N/mm2,泊松比为0.25。由于底板是具有一定厚度的三维模型,所以选择10节点的三维实体单元SOLID92,以增加分析的准确性。

2.2.2 执行网络划分 由于底板在建模时所采用的特征较简单,但经过这些特征组合后,底板特别是其头部形状较复杂,所以采用自由网格划分法。并在油缸孔的受压部位,进行细化处理,处理等级为2级。

采用智能控制自由网络划分,并细化油缸孔处的网格整体模型网络划分结果为17 068个单元,27 720个节点数。

2.3 加载并求解

2.3.1 加约束 按机具的使用情况,对底板的载荷及边界条件进行简化。

机具在理论上应安放在地面上,但在安放起道器前需要将钢轨下道砟清除,作业完后还要将这些道砟回填,所以起道器在实际使用过程中是安放在未清除的道砟上的。这样不仅可以减少回填道砟的工作量,而且充分利用了机具的起道量提高起道效率。在这里考虑一种极端的情况,即起道器的底板只用头部与尾部的一部分与道砟接触,而且这2部分的面积相当小,以至于底板的两端与道砟形成线接触,即底板头部与尾部的端线约束为ALL DOF(即全约束),而其余部分悬空,这样底板所受弯矩最大,更可以检验底板的强度。

2.3.2 加载荷 由于是液压传动,所以顶升力在整个运动过程中变化较小,可视为常数,即压力等于油缸所受载荷(30 t)除以油缸面积:采用φ90的油缸,压力p=46.24 MPa。根据铁道部标准TB/T 1578《液压起道器通用技术条件》的规定:机具在承受1.2倍额定载荷时,机具零件无明显的损坏或妨碍使用的变形。因此,还要对超载20%时的底板进行强度检验。2.3.3 求解 选择软件中的SOLUTION选项下的SOLVE选项,运行其下的CURRENT LS命令进行有限元分析,得出结果。

3 结果分析

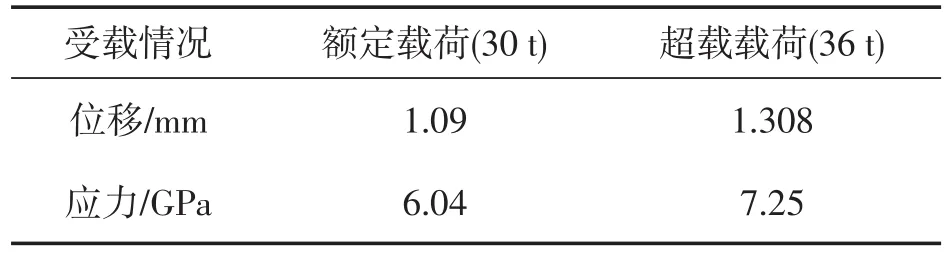

对于底板的弯曲状况,可通过计算得到液压起道器底板的变形位移、应力分布情况。见表1。

表1 位移、应力的最大值

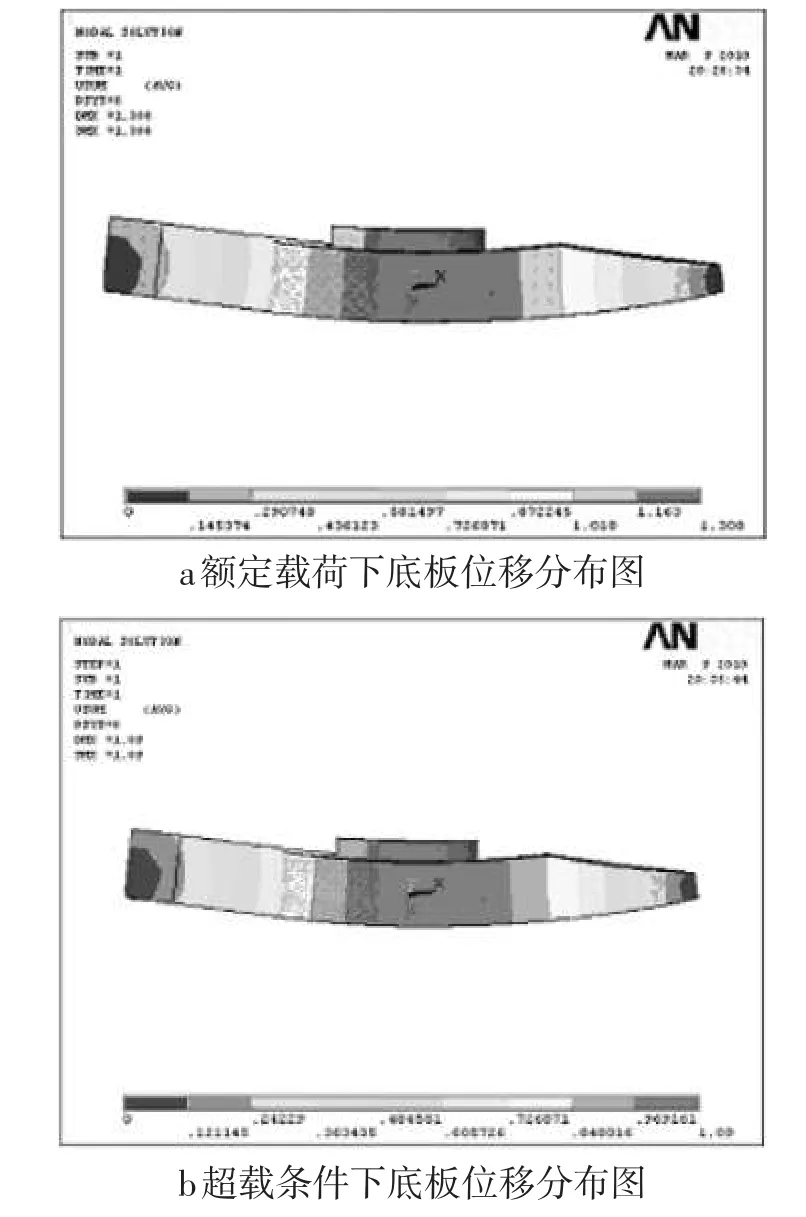

3.1 底板位移情况在超载时油缸孔处的位移量达到了1.308 mm,比底板受到额定载荷时的1.09 mm有所增加。这部分是危险截面,最容易发生破坏,与实际中起道器底板发生断裂的位置一致。考虑到这是最坏情况,而且有时道砟的下降量也可能大于该值,所以该位移还是可以接受的。在图1a和图1b中也明显看到了底板的变形,所以在此处强化底板的材料是必须的。

图1 底板位移分布图

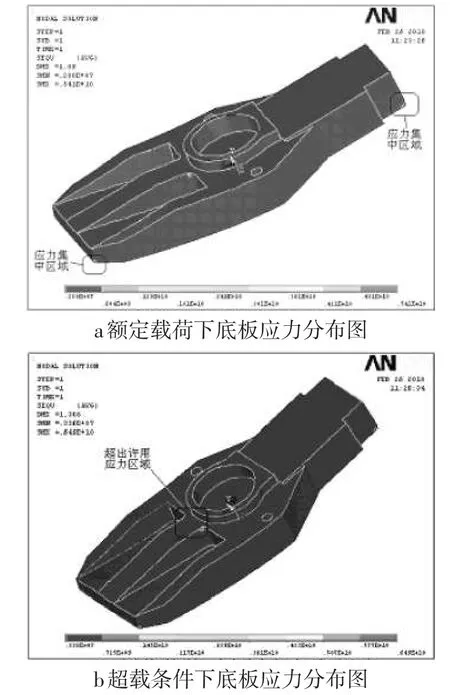

3.2 底板应力情况经ANSYS分析后,在额定载荷情况下,底板最大应力为0.604E10 Pa(E10表示1010),图2a方框外部分的应力为0.280E07 Pa(E07表示107)。在超载情况下,底板最大应力为0.725E10 Pa,除图2b中方框内小部分外,其余部分的应力为0.336E07 Pa。可见底板中大部分的应力都小于铸钢的屈服极限310 MPa。但在方框内底板的最大应力超过了570 MPa的强度极限。这是由于建模时,将底板外形简化,底板的中间加强筋以及四周建模时采用的均是尖角,因此底板这2处都有较大的应力集中。而实际的底板采用铸造工艺,这2处全为圆角过渡,底板产生的应力和应变不会那样大。而底板头部与尾部只与道砟线接触的情况,在实际操作中发生的可能性极少。所以,在底板头、尾部端线以及中间加强筋处的大应力可以不用考虑。

图2 底板应力分布图

综上所述,底板的强度已达到设计要求。

4 结论

分析应力应变的分布图,不难发现在孔、尖角、转折处有应力集中,这部分应尽量以较大的光滑曲面过渡,以降低应力集中,提高产品寿命〔2〕。应力应变分布图表明,底板整体的分布比较均匀,油缸孔的应力小于材料铸钢的屈服强度310 MPa〔3〕,位移的最大值也符合产品的设计要求。

采用有限元分析,与传统的方法相比,极大地提高了分析精度,而且不用进行实物试验,缩短了设计开发时间,并为进一步改进液压起道器底板的结构提供了理论依据。

〔1〕王野平,张文丽,郑睿,等.齿条式起道器改进设计[J].机械设计与制造,2003(1):53.

〔2〕林正英,王野平.齿条式起道器机体的静力有限元分析〔J〕. 机械研究与应用,2004(6):43.

〔3〕成大先.机械设计手册(第五版)〔M〕.北京:化学工业出版社,2008.