6135发电机组低噪声方舱电站设计研究

2011-05-11张振海孙志峰

张振海,刘 江,孙志峰

(1.重庆通信学院 营房科,重庆400035;2.重庆通信学院 军事目标特征控制,重庆400035;3.重庆通信学院 移动通信,重庆400035)

0 引 言

6135型固定柴油发电机组做为通信后备电源,其噪声声压级高,分布频带宽,不但对通信台站的正常值勤产生强烈的干扰,同时声振特征信号也易于遭受敌方的侦测打击。研制低噪音方舱电站就是为了解决这一突出问题,通过降低发电机组的噪声,最终提高其战场生存能力。作者通过对该机组噪声倍频程的测量,分析掌握了其噪声分布规律;通过对机组声强的测量找出其主要噪声源,并针对机组的噪声分布及频谱特性,设计出了符合降噪要求的双层隔声罩结构。

1 噪声频谱分析及主要声源的识别

为了加强对发电机噪声源的识别,为消声降噪结构设计提供相应的参考,在此以6135型柴油发电机组为实验研究对象,机组在加载50kW的稳态工况下进行噪声测试。

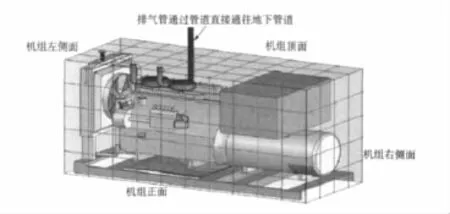

试验是在本实验室电源机房中进行,机房房顶较高,面积大于1 000m2,且背景噪声低于50dB。测试对象为带载50kW的6135型柴油发电机组,机组外形尺寸为3 000mm×900mm×1 550mm。为了将整体噪声与排气噪声分开,发电机机组排气管通过管道直接通入地下排烟通道。

图1 机组噪声测量示意图

为准确定位各个测点,用角钢和细铁丝拉出测量网格,每个网格尺寸大小为300mm×300mm。对包围机组的前、后、左、右和上表面进行测量(图1)。测试仪器为B&K公司生产的2260声学测量分析系统。为提高测量精度,将测量探头靠近发电机组的表面以降低干扰,因此设置测量面距发电机组外围尺寸0.1m,各个面上的网格数目分别为11×6(机组正面和背面)、5×6(机组左面和右面)、11×5(机组顶面)。同时对各个面上的网格节点进行编号,声强探头与测量面保持垂直。为减少发电机组散热风扇及发电机出风对声强测量的影响,在测量风速较大部位的声强时,在测量探头上加装防风帽。

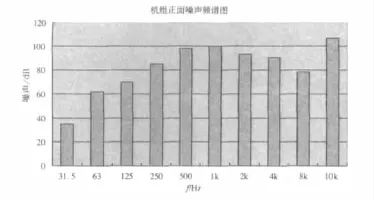

从图2噪声频谱图上可以看出机组噪声分布频段较广,机组各个表面的噪声有两个峰值频率,其中以频率为10kHz的噪声最为强烈,最高达110dB(机组左侧面),另一个噪声较高的频率处于500~4 000Hz处。

图2 发电机组噪声倍频呈频谱分布图

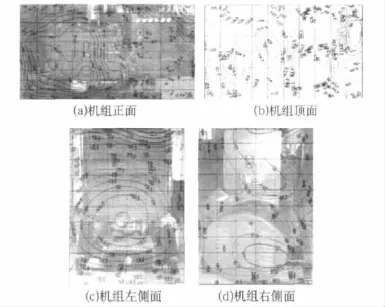

图3 各个测量面的声强等高线图

从发电机组包络面的声强测试等高线图(图3)中可以看出发电机组噪声主要可以分为三个区域:分别为发动机噪声区、发电机噪声区和排风扇噪声区。其中排气扇区的噪声声压级为最高,达110dB,峰值点位于排风扇的中下方;发动机噪声区的噪声声强级仅次于排气扇区域,最高达106.5dB,峰值点分别位于机油泵上方,油底壳以及调速器区域。发电机区域的噪声普遍偏低,最高为100dB左右。从声压等高线图整体分析,发动机两侧的噪声声强级整体偏高,等高线梯度变化小,发动机与发电机联轴器以及发动机与水箱之间的声强等高线梯度变化剧烈。

2 降噪结构设计

2.1 总体结构设计

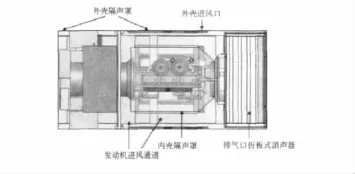

发电机组在运行过程中会产生各种类型的噪声,且噪声分布范围较广,单纯某一种噪声控制方式很难有效解决机组的噪声污染问题。为此,根据测量分析,结合机组噪声分布和频谱特点,方舱内空间主要分为四大噪声区域以方便噪声的控制,分别为发电机噪声区、发动机噪声区、内燃机排气噪声区和水箱风扇排气噪声区,对每一部分有针对性地分别处理,根据这个观点设计静音箱结构简图,如图4所示。

图4 静音箱模拟结构简图

2.2 吸声和隔声量计算

为确保隔声结构的效果,隔声罩采用金属钢板,但由于金属钢板为刚性壁面,机组噪声遇到内壁易形成多次反射,造成混响和声能量的迭加,舱内声压级可因此增加3~5dB(A)。为消除混响,又不致影响隔声性能,采用穿孔板后贴纤维吸声材料的结构,这样既可保证吸声降噪效果,又不占用有限的空间。

吸声材料或吸声结构的吸声性能好坏,主要用其吸声系数的高低来表示。吸声系数是指声波入射到物体表面时,其能量被吸收的百分率,即被吸收的声能与入射总声能之比,通常用符号α来表示。吸声材料种类繁多,设计中吸声材料的选择主要考虑以下几个方面:

(1)吸声材料的吸声能力和频段

在选用吸声材料时,首先应满足有利于降低声波频谱中峰值频段的噪声,因为声能量主要集中在几个峰值频率,噪声峰值降低了,总的噪声辐射就可明显降低。柴油发电机组的噪声集中在中、低频段,为此吸声材料应在中、低频段有较高的吸声系数。在厚度不变的情况下,材料的容重越大则其吸声频率就越向低频方向移动,其吸声系数就越大。

(2)吸声材料的物理特性

发电机组工作时散发大量热量,内层隔声结构内空间有限,加之相对封闭,因此稳态温度是比较高的。所以还应充分考虑吸声材料的耐热和安全性能。

综合以上因素,将吸声材料选定为体积密度为32kg/m3的无碱超细玻璃棉。超细玻璃棉的吸声特性见表1。

表1 超细玻璃棉的吸声特性(混响室法)

由以上数据可知,所选用的超细玻璃棉不仅在高频,而且在中、低频也有较好的吸声效果,而这种吸声特性正符合是柴油发电机组噪声的频谱特点,所以选择超细玻璃棉是合适的。

有限空间内的吸声效果常用吸声量A来表示:

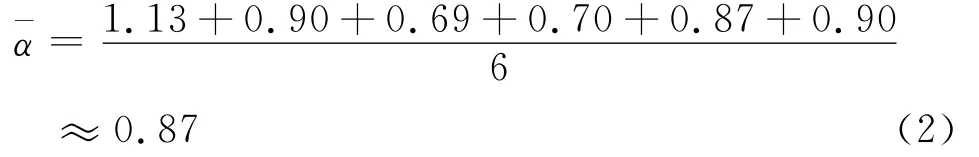

则超细玻璃棉的平均吸声系数可通过下式计算:

吸声处理前后的声压级差ΔL(dB),可近似用下式进行估算:

可见超细玻璃棉有很好的吸声效果,选用方案是可行的。

方舱各表面面板内表面均采用吸声结构,即采用穿孔板和隔声壁板间填充吸声材料的结构,这是一种建立在微穿孔板吸声结构基础上的既有阻又有抗的共振式消声器,实际上是阻抗复合式消声器的一种特殊型式,其吸收系数高、吸收频带宽、压力损失少、气流再生噪声低,能承受较高气流速度的冲击。穿孔板为1mm钢板,穿孔率为20%~25%,孔径为6mm,后贴厚度为50mm、面密度M为32kg/m2的无碱超细玻璃棉,为防止吸声材料受气流影响飞落,在吸声材料和穿孔板间以玻璃布为衬层。

为保证内层隔声罩内机组的通风散热,在内层隔声罩后部,对应机组柴油机和发电机连接部位,开有进风口。由于柴油机是整个机组散热的主要来源,进风口开在靠近柴油机尾侧的位置,可充分利用机组前端冷却风扇工作时形成的负压,使外界进入的低温空气对整个柴油机进行冷却。为防止柴油机噪声从进风口传出,内层隔声罩的进风口和外层壁板上的进风口间设置消声器,并在消声器内壁贴附高效吸声材料。

在机组的发动机散热水箱出风处,设置阻性折板式消声器,将发电机组的总体出风从方舱前上方向外排出,并最终通过法栏与外接的出风通道相连接,将出风直接引出机房。

2.3 排气风扇消声器

排气风扇消声器采用多通道折板式消声器结构设计,这种消声器适用于风速不高的通风管道,可以增加声波在管道内的传播路程,使材料能更多地接触声波,如图5。特别是对中高频声波,能增加传播中的反射次数,从而使中高频的消声特性有明显地改善。为了尽量减少消声器的阻力损失,通道截面积设计为发电机组水箱风扇处截面积的2倍。

由于排气管是柴油发电机组的最大噪声扩散源,因此抑制排气噪声最简单且最有效的方法就是在排气管上安装消声器。所采用的消声器应尽量减少通道各部件的压力损失,故要坚持以下原则:1)尽量降低排气通道中各部件的气流速度;2)尽量减小排气通道中直角弯头的使用次数,并扩大排气管截面。因此,进行消声处理时设计遵循以上原则,在原有消声器的基础上再加一抗性消声器形成两级扩张式(抗性)。经实际测量可知,排气噪声(排气管出口1m处)减少了30dB(消声器安装前为108dB,安装后为75dB)以上,达到了预期目的。但是,采用消声器会使排气管中气流阻力增大,降低柴油发电机组的有效功率,因此要加以注意。

图5 排气风扇消声器

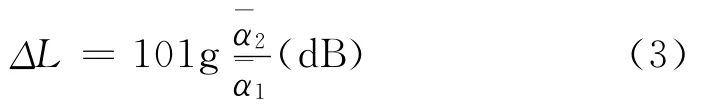

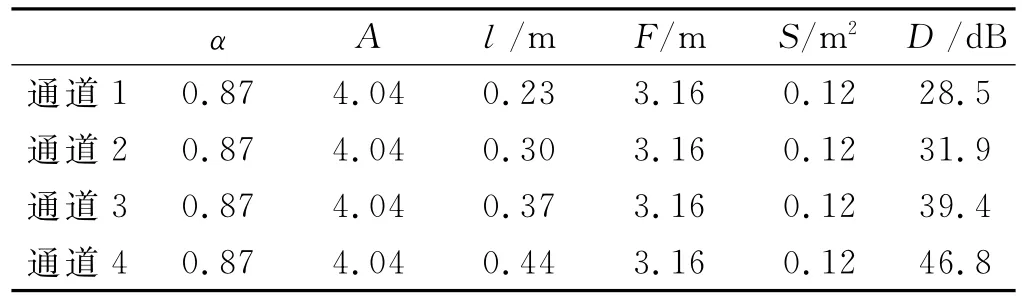

排气风扇消声器为阻性消声器结构,其噪声衰减量

也可表示为

式中,A为消声系数,其由吸声壁面的法向声导率决定;S为消声通道截面面积;F为未消声通道截面周长;L为消声通道有效长度。

式中,α为衬贴材料的吸声系数。

将发电机组排气风扇消声器结构简化为四个片式消声器进行计算,简化后各个消声器模型的参数及最终消声量如表2所示。

表2 消声器消声量计算表

从计算结果中可以看出,排气风扇消声器的消声效果是理想的,可以实现将机组风扇排气噪声降低至小于85dB的目标。

2.4 发动机舱进气消声器

方舱电站的发动机进气消声结构可以视其为一个室式消声器。室式消声器是在壁面上均衬贴吸声材料,形成小消声室,在室的两对角设置进出口风管,如图6所示。当声波进入消声室后,就在小室内经多次反射而被材料所吸收。又由于管道从进风口至室内,又从室内至出风口,截面发生两次突变,故还起到抗性消声器的作用。基于这些原因,室式消声器的消声频带较宽,消声量也较大。

图6 室式消声器结构图

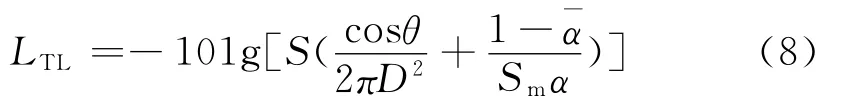

室式消声器的传声损失LTL按以下公式估计:

式中,S为进风口(出风口)的面积;Sm为小室内吸声衬贴表面面积;α为材料平均吸声系数;D为进风口至出风口的距离。

从上式可以看出,括号内第一项为进口到出口的直达声,cosθ相当于指向性因数;(1-¯α)/Smα为房间常数的倒数1/R,前项为直接声随距离的衰减,后项为混响声的衰减。进口相当于声源,出口相当于接收点。设计出室式消声器的结构之后即可计算出发动机舱的降噪量。

发动机是一个强热源,双层隔声罩的低噪声结构会对发动机的通风散热产生极大影响。为确保发电机组不因工作环境温度过高而影响其功率输出,需要首先确定机组通风散热结构。故只能设计出发动机舱的基本结构,在此基础上通过计算不同结构的组合方式,设计满足发电机组散热要求的一系列发动机舱结构。然后计算其降噪量,最终得到符合机组要求的低噪声机组舱。

3 小 结

通过实验测量6135柴油发电机组的噪声分布及其频率特性和机组工作时的热量分布情况,设计出有效控制其噪声污染的方舱消声结构:即针对发电机组排风扇采用折板式阻性消声器,对于噪声级较高的发动机采用双层隔声罩以降低噪声,对于发电机部分采用单层隔声罩降低噪声。由于发动机是一个强热源,双层隔声罩上的进风通道会影响到隔声罩的隔声质量和机组的通风散热效果,为此需要确定双层隔声罩的结构形式以满足机组的总体降噪要求,这将在今后的实验研究中做进一步的深入研究。

[1]吴炎庭,袁卫平.内燃机噪声振动与控制[M].北京:机械工业出版社,2005.

[2]马大猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002.

[3]吴卫彬.隔声罩工作原理及其性能分析[J].世界安全卫生信息.1998,(5):27-29.

[4]赵松龄.噪声的降低与隔离[J].上海:同济大学出版社1989.

[5]郑立新.柴油机噪声的控制[J].山东内燃机,2005,(6):21-22.

[6]容江峰,魏存海.排气噪声频率和抗性消声器结构的分析[J].移动电源与车辆,2005,(3):11-13.