水利水电工程弧形钢闸门制造技术

2011-05-08衡杰

衡 杰

(中国水利水电第十工程局有限公司,四川 成都 610000)

随着我国水利水电事业的蓬勃发展,在大型水利枢纽工程中弧形闸门已得到广泛应用。由于弧门和支臂都是已金属结构焊接而成,因此,在制造闸门的过程中,如何有效的防止构件的变形,保证制造精度,减少误差是制造弧形闸门的关键问题。

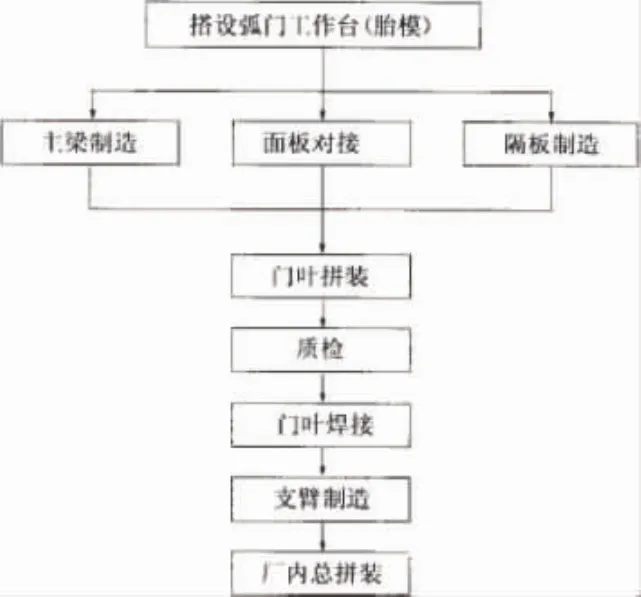

1.弧门制造工艺流程图

弧形闸门制造工艺流程见图1。

图1 弧门制造工艺流程图

2.弧门制造的准备工作

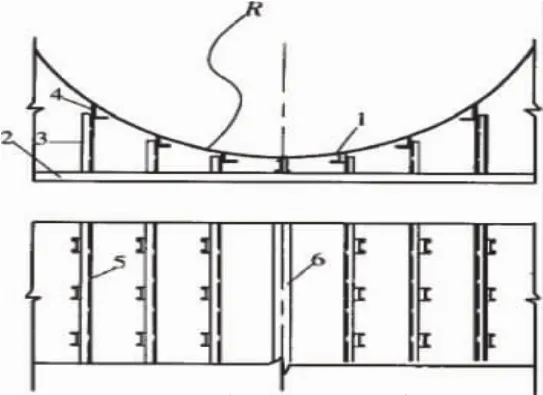

弧门加工制造的准备工作:搭设弧形工作台(胎模)、确定门叶的分节分块、门叶结构尺寸放样等。弧形工作台(胎模)是弧门分节拼装时使用的。要求该工作台牢固、可靠,弧度符合门叶的面板弧度;常采用型钢(角钢、工字钢或槽钢)搭设立柱式弧形工作台(见图2)。为控制其弧度精度,搭设时应始终用水准仪监控,支臂另外搭设平台进行组装。

图2 弧门工作台示意图

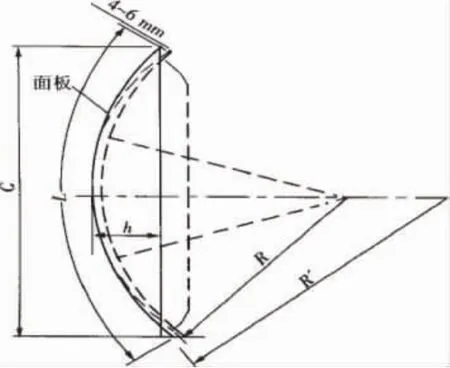

弧门的门叶焊缝全部集中上游侧,焊缝焊接后产生变形必然是使闸门收缩,曲率半径R变小。为使焊接后曲率半径R符合技术图纸要求,除焊接时采用防止焊接变形的措施外,首先在闸门门叶备料时,考虑适当加大曲率半径R。门叶曲率半径R放大后,必须进行1:1放大样(如图3),实际备料曲率半径R'可按照公式R'=(C2+4h2)/8h计算,式中C为加焊接收缩量后实测弦长,h为加焊接收缩量后实测矢高;面板圆弧两端放大值按经验一般取4~6mm。面板弧度、隔板弧度均按照放大后曲率半径R'加工制造。

3.弧门制造[1]

图3 弧门放样示意图

3.1.门叶制造

门叶制造包括面板对接、主梁制造、隔板制造、门叶拼装等工序。

板由许多块钢板对接而成,各块板的尺寸需正确。焊缝V型坡口必须在卷板之前刨好,每块钢板四角要成90°的直角。由于面板焊缝较多,其长度和宽度均要放焊缝收缩和切割余量。在上胎模前,每块面板须上卷板机卷制,其弧度用弧度样板控制,卷制时要注意上辊筒与钢板侧边的垂直度,以防卷歪。每块面板吊上胎模后,面板必须与胎模有良好的接触。面板对接定位焊时,要控制好对接错位,即利用对接焊缝的反变形,对接焊缝位置适当垫高,以抵消焊接角变形;用CO2保护焊打底,免除清渣的麻烦;主梁、水平次梁拼装位置的面板对接缝要用砂轮机磨平。确定门叶拼装线,在面板焊缝结束后,检查面板弧度与胎模弧度的符合情况,然后确定各部件的拼装位置。

主横梁为闸门主要的受力构件,用钢板拼成箱形梁结构,其前翼缘板即是面板。主梁制造时要注意:①主梁腹板和翼板焊接接头必须避开中心位置,因该处受弯矩最大;②腹板对接接头位置与翼板对接接头位置必须相互错开,错开尺寸大于500mm;③同一扇闸门的两根主梁,其焊缝接头不能在同一个截面上;④主梁须向上游面微拱起,目的是提高闸门主梁的承载能力[2]。

主横梁下料划线时要充分考虑焊接收缩量和切割余量,并检查划线的对角线相对差,使其值不大于2mm。在主梁拼装前要对各个部件进行检查、校正,在翼板上弹线明确腹板的拼装位置,并严格控制腹板与翼板的垂直度。焊接主梁腹板和翼板的各自对接缝,拼装后的角焊缝都由埋弧焊焊接,但焊剂必须按规定要求烘焙。主梁检测合格后,所有主梁切割成一样长度,同时适当考虑门叶焊接引起主梁的收缩量。

小横梁用普通型钢(如槽钢、工字钢)制造,在拼装前须将每根横梁的弯曲变形矫正合格。

隔板是门叶上比较重要的一种部件,隔板尺寸的准确与否直接影响到门叶面板的弧度和曲率半径。下料用坐标放样,每种隔板做一块精确的样板,所有隔板用样板划线,用切割机切割,并要控制其弦长。先进行后翼板、筋板的拼装;在与后翼板拼装时,要控制隔板与后翼板垂直度。然后焊接,为避免在胎模上焊仰角焊,隔板拼装焊接在上胎模前,全部以平角焊缝方式焊完。

门叶拼装在弧形工作台上进行。拼组前要仔细检查弧形工作台上的各支撑点位置是否都符合门叶面板的圆弧面。首先将两根主梁拼装到位,再拼装中隔板,主梁、隔板须与面板顶紧(即无间隙),才能保证面板的弧度和横向平直度。主梁、中隔板的拼装是门叶拼装的关键,其拼装质量的好坏,直接影响整个拼装的质量,需对其进行检测、控制,尤其是要控制主梁之间尺寸、扭曲和联接点对角线相对差。紧接着拼装上、下隔板和水平次梁等,都必须控制好部件与面板之间无间隙等。最后进行拼装质检并作好检测记录,发现问题,及时作好处理。

3.2.门叶焊接及变形预防措施

门叶拼装质检合格后,才能进行焊接。弧门各部件在进行手工电弧焊和CO2保护焊时,一般都会产生焊接变形和焊接应力。其变形主要为纵向和横向的收缩变形、角变形、弯曲变形、波浪变形、扭曲变形等。变形预防措施常用:反变形法、散热法、刚性固定法、利用装配和焊接顺序来控制变形等方法。

焊接人员合理分工,准备3班作业,中间不允许中断,一直到门叶焊完,每班2人或4人(成双数)按规定的次序和方向同时施焊,减少门叶的变形和扭曲。确定焊接方向,先从闸门中央部位开始,向四周扩展,在同一条长焊缝上施焊时,由2人或4人从焊缝长度中点处分别向两端焊接。控制焊接次序,先焊隔板后翼板和主梁后翼板的对接缝;第二步焊接水平次梁与隔板(边柱)的筋板的角焊缝;第三步焊接隔板与主梁腹板的立焊,前三步焊接量小,变形也小,但提高了整个门叶的刚度,从而也提高了抵御焊接变形的能力;第四步焊接隔板、小梁、主梁和面板相接的平角焊缝。在同一门叶上焊接的焊工,注意要尽量采用相同的焊接电流、焊接速度、焊接次序和焊角高度;对长度大于1m焊缝,采用分段焊接,分段长度大于100mm。焊接采用分段、分层进行跳焊,如图4。

3.3.支臂制造

图4 跳焊顺序示意图

支臂是闸门主要受力部件,因此在支臂制造中对支臂的平直度、弯曲度和扭曲度等要严格控制。支臂的结构形式常见的为箱形支臂。箱形支臂内为封闭区,不得漏水。

根据设计图纸先放出支臂1:1的大样,然后按放大样实测尺寸(加上焊接、矫正的收缩余量)备料。注意在长度方向还须留有余量,以保证支臂总拼时有调整余地。然后组装、焊接,为解决箱形支臂的焊接变形,将下翼板、隔板和两腹板在平台上拼装,两腹板与翼板须互相垂直并点焊牢固;用手工电弧焊焊接箱体内各条焊缝,焊接顺序为先对称焊接腹板与隔板立焊,再焊隔板与翼板角焊缝,最后分段跳焊腹板与翼板角焊缝。检测合格后安装上翼板,把上翼板与腹板点焊牢固,再把箱体翻转180°,使上翼板朝下紧贴平台,然后焊接箱体外各条焊缝。

由于受到运输条件的限制,注意在厂内制造时不能将上下支臂主杆的连接杆焊死,须采用临时螺栓联接,在现场安装时才能焊接。支臂扭角采用加工的斜铁来控制。

3.4.厂内总拼装

闸门在出厂前应进行整体组装,以检查弧门几何尺寸是否符合质量要求。目前多采用卧式拼装,其拼装步骤如下:

(1)门叶的总拼装。门叶放在弧形工作台上连成整体,根据设计图纸及有关规范要求检查其总体加工尺寸。主要检查项目有整个面板的弧度、面板的平直度、两主梁中心线距离及门叶的扭曲等。在门叶各项尺寸测量时,同时将门叶面板四周边线划出,用经纬仪找出门叶中心线及水封螺孔中心线,以此为基准划出门叶宽度线,将余量切割,钻止水螺栓孔和主梁后翼联接螺孔等。

(2)门叶和支臂的拼装。首先组装支臂,按设计图纸要求开口角度拼装同一侧的上下两支臂主杆并连成整体,后将其吊放在支墩上。接着校正支臂位置,将支臂前端缓慢靠上门叶并用临时螺栓把门叶及支臂连接牢固;检查门叶的扭曲度及门叶面板的曲率半径应符合要求。经测量门叶尺寸无误后,确定支臂连接板的定位尺寸,将支臂前后端连接板分别与门叶主梁、支铰焊接。连接板与支臂焊接完毕,须检查连接板接触面积应平整密合,否则应校正、修整。弧门总拼检查合格后,在各部件连接处打上标记或焊上定位板。

结语。在弧门制造过程中,只有科学管理,重视质量,采取有效措施防止构件的焊接变形,严格控制各部件各项加工尺寸,保证制造精度,才能生产出一流水平的产品。

[1]DL/T5018-94水利水电工程钢闸门制造安装及验收规范[S].北京:水利电力出版社,1995.6.

[2]黄文哲.焊工手册(手工焊接与切割)(修订版)[M].北京:机械工业出版社,1999.3.