人工混合砂在轨道交通工程混凝土中的应用研究

2011-05-04秦明强朱瑶宏李进辉屠柳青

秦明强,朱瑶宏,李进辉,占 文,屠柳青

(1.中交武汉港湾工程设计研究院有限公司,武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,武汉 430040;3.宁波市轨道交通工程建设指挥部,浙江 宁波 315000)

随着我国基础建设的高速发展,混凝土用量巨大,消耗了大量的天然砂石资源。目前,天然砂资源日趋匮乏,质量日益下降,而且价格大幅上涨,进而导致混凝土用砂供需矛盾突出,甚至影响了混凝土质量。机制砂和人工混合砂能在一定程度上缓解这一矛盾,并且能有效利用石场开采的废弃物。机制砂是指由机械破碎、筛分制成的,粒径小于4.75 mm的岩石颗粒,但不包括软质岩、风化岩的颗粒。混合砂则是指由机制砂和天然砂混合制成的砂。机制砂颗粒表面粗糙、尖锐多棱角、细度模数大、级配不良、堆积空隙率高[1-2],配制出的混凝土易出现和易性差、离析泌水、后期强度低、外观质量不好等系列问题。若配以一定比例的天然砂制成混合砂后,能在一定程度上缓解。

宁波市轨道交通工程1号线一期起于市区西部的高桥镇,终于东外环路站,线路全长约21.00 km。设车站20座,其中地下站15座,高架站5座,主体结构设计基准期为100年。本工程混凝土方量约为100万m3,预计需要用砂约75万 t。宁波附近缺少淡水砂资源,如采用当地海砂配制混凝土,混凝土中初始氯离子浓度满足不了规范要求,势必影响混凝土的耐久性。目前混凝土用砂基本采用福建闽江和江西赣江天然河砂,河砂供需矛盾突出且价格较高。同时,宁波本地石料场较多,有较为充足的机制砂资源。因此,如何采用机制砂和天然河砂混合配制出满足工程需要的混凝土是一个亟待解决的问题。本研究主要针对以上情况,研究人工混合砂配制轨道交通工程混凝土的可行性。

1 主要原材料及试验方法

1.1 主要原材料

水泥选用余姚舜江P·O 42.5普通硅酸盐水泥,标准稠度用水量26.8%,比表面积360 m2/kg,28 d抗压强度45.2 MPa;粉煤灰选用宁波北仑电厂Ⅱ级粉煤灰,细度11.1%,需水量比99.2%;矿粉选用宁波港新S95级矿粉,比表面积400 m2/kg,28 d活性指数96%;石子选用宁波新欣5~25 mm碎石,表观密度2 635 kg/m3、针片状含量3.8%、压碎值4.1%;外加剂选用中交武港院聚羧酸减水剂,减水率25.2%。

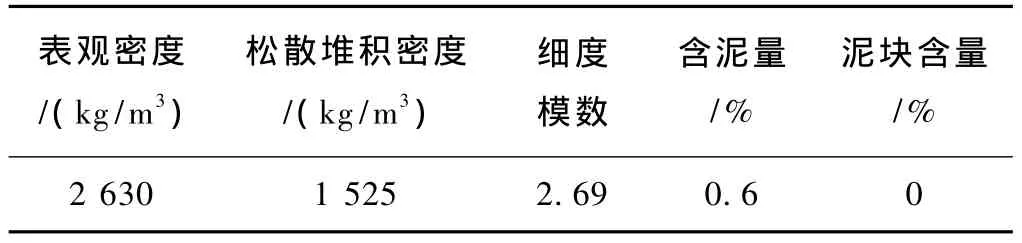

天然砂为福建闽江砂,具体性能指标见表1;机制砂为宁波半浦石场生产,具体性能指标见表2。

表1 试验用天然砂主要技术指标

表2 试验用机制砂主要技术指标

1.2 试验方法

混凝土电通量、抗水渗透性能和碳化试验按《普通混凝土长期性能和耐久性试验方法》(GB/T50082—2009)的相关方法进行。

2 试验结果与讨论

本研究主要以工程中用量较大的C35 P10防水混凝土为例进行试验。C35 P10防水混凝土配制时要求具有良好的工作性、抗渗性、抗裂性和耐久性能,具体指标要求见表3。

目前C35 P10防水混凝土配制一般采用大掺量矿物掺合料(单掺粉煤灰或粉煤灰和矿粉双掺)和高效减水剂的配制技术,部分工程中掺入膨胀剂、抗裂防水剂或纤维来提高其抗渗性。同时,通过控制胶材用量来降低水化热,降低水胶比来提高密实性,控制砂率来提高体积稳定性。

表3 C35 P10防水混凝土配制技术指标

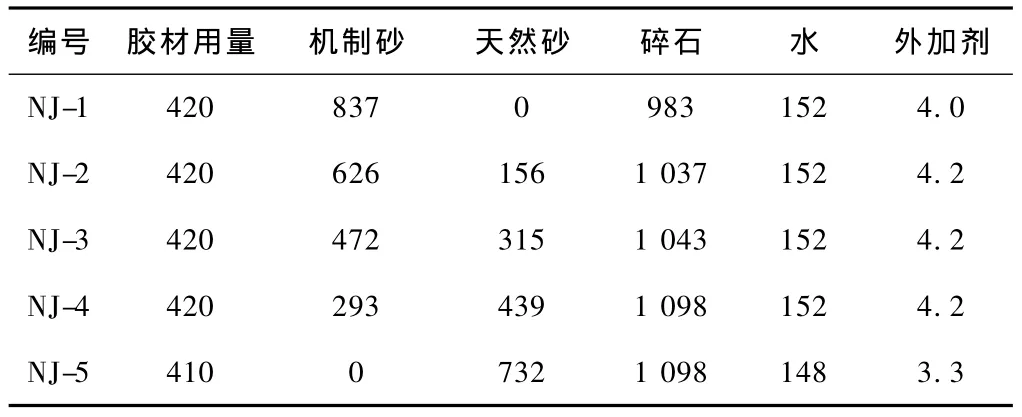

试验中选取轨道交通工程中较为常用的C35 P10防水混凝土配合比(NJ-5)作为基准配合比,将机制砂和天然砂按照不同比例(100∶0,80∶20,60∶40,40∶60,0∶100)混合,通过外加剂掺量调节,使混凝土坍落度达到180~200 mm,具体试验配合比见表4。表中胶材用量采用双掺,水泥∶粉煤灰∶矿粉=5∶3∶2。考虑到机制砂的级配不如混合砂,细颗粒相对较少,对砂率进行适当的调整。机制砂用量愈多,砂率愈大,全用机制砂时砂率取46%,全天然砂时砂率40%。试验主要测试混凝土的工作性能、抗压强度、抗渗等级和相关耐久性指标,并进行对比分析。

表4 试验用配合比 kg/m3

2.1 工作性能

由表5可知,人工混合砂较天然河砂、全机制砂混凝土工作性能均有一定的改善。与天然河砂相比,人工混合砂中机制砂的掺入使得混凝土的坍落度和扩展度增大,主要由于机制砂中含有一定量的石粉,可增加混凝土中浆体量,改善了工作性能,在一定程度上缓解了掺入矿粉后混凝土发黏的问题。另外,与全机制砂相比,人工混合砂解决了全机制砂混凝土易离析的问题,并在一定范围内随着机制砂用量的降低、天然砂用量的增加改善离析效果愈发显著,究其原因为天然砂的掺入增加了细颗粒含量,改善了级配,弱化了机制砂表面较粗糙、相互摩阻力大的问题。

表5 工作性能对比

2.2 力学性能

力学性能如图1所示。人工混合砂配制出的混凝土早期抗压强度(7 d)要略高于天然砂(NS),低于全机制砂(MS),后期抗压强度(28 d)基本相当,均能满足试配强度要求。机制砂中含有适量的石粉,一方面微细的石粉可起到填充空隙的作用,使得混凝土中浆体量增大,提高密实性[3-5]。更重要的是,石粉的主要成分为碳酸钙,微细碳酸钙的加入还可以加速硅酸三钙的水化,提高混凝土的早期强度[6]。后期强度增长缓慢可能由于机制砂表面有大量的裂缝和缺陷,在后期较高强度的情况下,不再是界面和水泥浆本身的破坏,而显现为机制砂自身的破坏。

图1 人工混合砂对抗压强度的影响

2.3 抗渗性能

由图2可知,所配制的混凝土电通量均小于1 000 C,满足高性能混凝土要求。人工混合砂配制出的混凝土28 d电通量值高于天然砂,低于全机制砂;56 d电通量值除全机制砂高于天然砂外,其余均低于天然砂,并随着机制砂与天然砂比例的调整,电通量值略有差异。

全机制砂混凝土抗水渗透等级为P10,其余四组均可达到P12。其原因在于机制砂级配不良,采用全机制砂时堆积空隙率高,石粉不足以填充所有空隙,导致抗渗性能略有降低。随着机制砂与天然砂的比例调整、级配的优化,填充效果得到改善,抗渗性能提高。

图2 人工混合砂对电通量的影响

2.4 碳化性能

图3为各组28 d龄期碳化深度试验结果。由图3可知,天然砂28 d碳化深度最大,全机制砂次之,人工混合砂则随天然砂的比例增大而增加,表明人工混合砂与天然砂相比会在一定程度上改善碳化问题。

2.5 变形性能

通过上述试验结果和经济性综合比较,选取了NJ-4组(机制砂∶天然砂 =4∶6)与天然砂和全机制砂进行干缩试验对比,试验结果见图4。图中人工混合砂对干缩的影响较小,28 d干缩值略高于天然砂,主要由于石粉增加了混凝土中的浆体量,导致了混凝土的干缩增大。

图3 人工混合砂对28 d碳化深度的影响

图4 人工混合砂对干缩的影响

3 结语

通过以上试验,利用人工混合砂配制出的混凝土工作性能、早期抗压强度、抗渗性能和抗碳化性能优于天然砂,后期抗压强度基本相当、干缩变形稍大于天然砂。人工混合砂可替代天然砂用于配制轨道交通工程C35 P10防水混凝土。同时,在采用本研究的原材料情况下,综合考虑经济性和混凝土性能,建议机制砂与天然砂的比例为6∶4。

[1]徐健,蔡基伟,王稷良,等.人工砂与人工砂混凝土的研究现状[J].国外建材科技,2004(3):20-24.

[2]朱俊利,郎学刚,贾希娥.机制砂生产现状与发展[J].矿冶,2001,10(4):38-42.

[3]刘宏.机制砂拌制高强度泵送混凝土在高速公路中的应用[J].铁道建筑,2008(5):107-109.

[4]刘娟红,王波,李政,等.机制砂与细砂高性能混凝土和易性与抗压强度的研究[J].商品混凝土,2007(2):40-42.

[5]吴明威,付兆岗,李铁翔,等.机制砂中石粉含量对混凝土性能影响的试验研究[J].铁道建筑技术,2000(4):46-49.

[6]蔡基伟,李北星,周明凯,等.石粉对中低强度机制砂混凝土性能的影响[J].武汉理工大学学报,2006(4):27-30.