既有线下穿箱涵顶进施工技术

2011-04-27王胜祖

王胜祖

(中铁十一集团第二工程有限公司,湖北 十堰 442013)

0 工程概况

该顶进框架桥位于兖州西站东咽喉区,为兖矿集团铁路专用线工程下穿荷日线而设,桥址位于菏日线K292+374.63处。该桥全长31.4 m,孔径6-16-6 m钢筋砼框架结构,桥宽26.7 m,结构全高8.2 m,净高6.2 m,两侧各设1.7 m宽的人行道悬臂,桥轴线与荷日线正交。桥上线路:正线2股、到发线1股、交叉渡线1股、道岔2组,线路纵坡i=+0.006。该桥桥身主体为C35钢筋混凝土,两侧设翼墙。桥上设双侧混凝土栏杆、挡碴块、护轮轨、两端设检查台阶,桥面采用横向排水。路基高约2 m,铁路两侧为农田,桥址附近有铁路通信、信号设施,施工时需进行改移。

箱涵施工位置场地地表向下分布有素填土、粉质黏土、膨胀黏土、中砂及粉质黏土、中砂、黏土、粉质粘土、细砂、粉质粘土。框架桥基底置于黏土层上,箱身设计基底应力σ=120 kPa,挡土墙设计基底应力σ =220 kPa,地基允许承栽力[σ]=220 kPa。勘探过程中地下水水位38.95~39.36 m。

1 施工方案

本工程下穿荷日线,施工与周边干扰大。拟采用整体顶进法施工,箱体在荷日线上行线桥址处左侧空地上进行预制。根据设计要求箱桥采用整体预制,纵横抬梁法加固线路,整体顶进就位。施工过程以框架桥预制、顶进为主线,在框架桥预制、顶进过程中施工不影响框架桥预制、顶进区段的引道土方、引道挡土墙浆砌片石。框架桥顶进完毕,立即施工引道工程项目。

顶进开挖以机械为主,边坡、隅角修整采用人工施工,土方采用自卸汽车运输,顶进设备采用200 t顶镐,高压联合泵站控制台,以确保供油量和供油速度。基坑外设明沟阻断地面明水进入基坑,基底设汇水沟和积水井,排出基底雨季积水。基坑周围设轻型井点降低地下水位,同时在预制基坑周围及顶进位置处铁路对面布置大口井降低地下水。

线路加固前将顶进施工有影响的电力、通讯光、电缆进行必要的改移或架空防护,同时委托工务部门对既有无缝线路进行放散处理,将无缝线路更换为有缝线路,施工完毕后再行恢复。

总体施工顺序[1]为:施工准备→工作坑开挖→滑板及后背施工→预制箱体→通信、信号防护处理→既有无缝线路放散→线路卸载→顶进施工→架设便梁对箱桥两侧进行卸载→进行挡土墙基础及墙身施工→恢复线路→竣工。

2 施工方法

2.1 施工准备

开工前对施工位置的地形、地质水文、地上设施、地下管线等情况进行调查。及时与铁路有关部门签定施工安全配合协议,由产权单位改移桥址处通信、信号光电缆及电力线或进行必要的架空防护。项目部技术人员熟悉设计文件及施工图纸,掌握设计意图、设计标准,进一步作好现场调查、收集有关资料。根据本施工组织设计及时作好分部、分项施工技术交底,呈报工程材料备料单、机具使用计划。施工前认真对建设单位现场提供的公路中线控制桩、水准基点进行复测,确保桥中线与公路中线贯通一致,桥中线控制桩设置好后必须经建设单位现场确认和签署书面意见后方可施工。

2.2 排降水与工作坑开挖

(1)地表明水的处理[2]。桥涵施工时,要做好工作坑周围地表水的疏导、排出工作,基坑外侧设草袋围堰及边沟挡水,以防雨季积水汇入预制场地。

(2)基坑内及地下水排降方式。该桥桥址地下水位高,地下水丰富,根据设计图纸地质纵断面图,框架桥基底在地下水位以下4.76~5.17 m。为保证工程质量,整个施工过程中,应将地下水位降至基底以下0.5~-1.0 m,使工作面保持干燥无水。桥涵预制基坑开挖必须采取大口井降低地下水,以确保基坑开挖坑壁安全、基底面干燥不被水浸泡影响地基承载力。大口井布置数量计算如下[3]:

2.3 工作坑及后背墙施工

施工前将施工场地作隔离措施,工作坑土方开挖施工采用挖掘机开挖,人工清底,工作坑靠近铁路一侧土层按不小于1∶1.5放坡,其它侧面土层按1∶1放坡。工作坑开挖宽度较桥涵身每侧增加1.3 m,以利于排水沟槽的设置;工作坑砼底板较桥涵身每侧增加0.8 m,以便于立边墙模板及人工操作。工作坑机械开挖至离基地0.4 m左右时,采用人工开挖清底,避免机械超挖,而引起回填造成基底土质不匀,锚梁采用人工开挖,工作坑开挖完成后立即进行滑床板混凝土灌注,防止雨水灌入,对于遇水浸泡的滑床板底面要进行加深或换填改良处理,如开挖后遇其它特殊地质地基按特殊地基的处理方法进行施工。工作坑开挖完成后立即进行工作坑底板钢筋绑扎灌注砼,防止雨水灌入。对于遇水浸泡的工作坑底板底面需要进行加深加固或回填改良处理。

顶进后背墙采用M10浆砌片石和钢筋砼后背梁复合形式。为减少工作量和保证后背墙的承载力,在确保施工安全的情况下,尽量减少挖后背墙后面的土方。后背墙的砌筑和土方回填质量是保证顶进工作顺利完成的关键工序,施工时,严格按照设计断面进行施工,确保后背墙M10浆砌片砌筑质量、回填土方的夯实度达到规定要求。钢筋砼后背梁要一次性施工完毕,保证后背梁与后背墙之间密贴,使后背墙受力均匀。并与工作坑钢筋砼底板连为一体,工作坑钢筋深入钢筋砼后背梁内,确保顶进后背安全。

2.4 工作坑底板砼及润滑层施工

滑床板采用钢筋混凝土,前端比箱体长3.0 m,两侧各加宽0.5 m,后端与后背梁相接,底板两侧和前端设0.5 m宽排水沟,设两个集水井。底板面应平整,2 m长度内凹凸不大于5 mm。底板面上铺润滑层,润滑层为1.5 mm厚石腊层,然后上铺两层厚塑料布或一层油毛沾即可。底板每隔3 m设置一道锚梁,每隔4 m设置一个导向墩(可采用钢轨)。

为防止箱体扎头[4],工作底板做成2‰的上坡。滑床板采用溜槽方式灌注,以防止产生离析现象和骨料分布不匀,滑床板边模采用槽钢,用钢筋联接插入地基固定,混凝土采用平面振捣器振捣,人工抹平。表面平整度要求:用2 m直尺连续测量其凹凸差不超过5 mm。

2.5 线路加固

2.5.1 加固方法

顶进施工时,线路加固采用纵横抬梁法[5]架空线路进行。

(1)线路加固顺序。要封锁点→线路应力放散→线路慢行→抽钢筋砼枕换木枕→要封锁点穿入轨束梁→利用慢行点穿入工字钢横梁。

(2)箱体顶进横抬梁线路加固方法。线路限速行驶后,分段利用封锁要点在每股线路每侧基本钢轨下拉入5扣轨束梁,轨束梁架设于H40型钢上,轨束梁与线路砼枕间塞木板或木枕。轨束梁与线路砼枕用特制的U型螺栓加扣板连接,扣板与砼枕间设橡胶垫板或木板。在枕木中间设置7扣轨束梁以增强线路的稳定,7扣轨束梁设置方法同5扣轨束梁。每股线路共计扣轨梁17扣,扣轨束梁延伸至箱桥外侧15 m。线路下轨束梁拉入顺序:每股线路内侧5扣轨束梁,中间7扣轨束梁,外侧5扣轨束梁。线路限速行驶后,在正线、站线及渡线箱体顶部影响范围内基本轨枕木下,利用慢行点将H40型钢每二片组合成横抬梁按中-中1.2 m间距穿入线路下,横抬梁在箱体顶预先铺好的钢板上拼装,支垫于箱体及线路间路基的枕木支撑点上。穿入时,扒开横抬梁位置处的轨束梁下的道床,将在箱体上组拼好的横抬梁用卷扬机拉入,在线路下与H40型钢间用短枕木支撑线路,待穿入后的横抬梁及短枕木垫实垫稳可承受线路荷载后,方可进行下一组的穿入工作。通过不断穿入横抬梁,使线路荷载逐渐转移至钢横抬梁上。为防止顶进时线路横移,在顶进后方用钢丝绳牵引线路,线路加固完毕后,进行挖土顶进施工。另外,H型钢前端枕木支撑后背是否牢固是确保顶进过程中线路不发生横移的关键因素,在施工过程中必须重视H型钢前端枕木支撑后背的埋设及路基外帮填土的夯实工作,项目部技术、安全、质量、施工负责人必须引起重视,把好施工过程关,并派专人检查落实情况。框架桥外侧线路加固采用H型钢束横抬支撑钢轨束纵抬线路进行加固。H型钢束使用跨度10 m,4片组成一束,设置圆管砼支墩为支点,H型钢组中至中间距4.5 m。

2.5.2 线路加固方案检算

箱涵结构高8.2 m,横抬梁计算跨度按照满足框架桥结构最小条件检算[6]。H型钢规格:HW400×400,H×B=400×408 mm,每根长18 m,Wx=3560 cm3;Ix=71100 cm4;理论质量197 kg/m。H型钢布置2根一组,中心间距1.2 m。

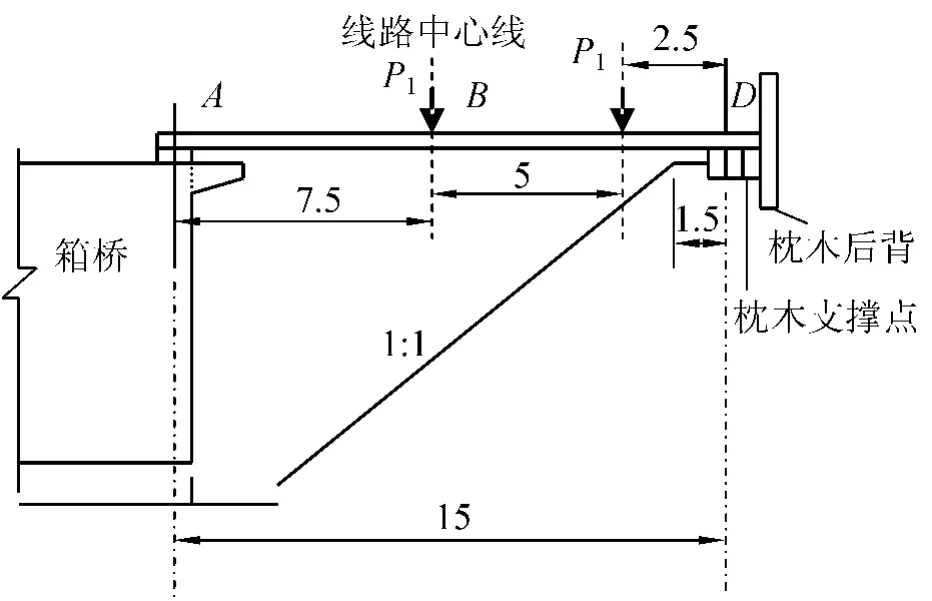

(1)顶进时H型钢横抬梁最大跨度受力检算[7]。结构受力模型如图1。桥长31.4 m,线路均布荷载 q=115.1 kN/m,冲击系数 μ =1.392,则P1=192.3 kN。根据《路桥施工计算手册》所规定的荷载、弯距图及计算公式得,B处弯矩MB=936.5 kN·m,C处弯矩 MC=641kN·m,按照 B处弯矩检算强度:σ =131.5 MPa<[σ]=170 MPa,满足要求。B处挠度最大fB=3.8 cm < [f] =1600/400=4 cm,满足要求。

图1 结构受力模型(单位:m)

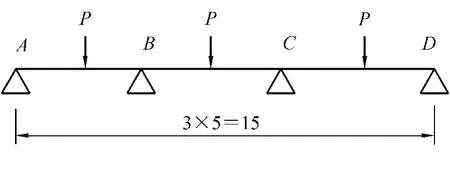

(2)箱侧H型钢检算。箱桥外侧每侧设置3组2拼连续等跨H型钢加设在C15砼支墩上,间距4.5 m。H型钢横穿3股线路及交叉渡线1道,检算按照3跨连续梁简化[8](其中1股道为安全线,行车次数少),如图2。当3股线路机车轮对压在H型钢上 q=198 kN/m,冲击系数 μ =1.51,则 P=445.5 kN。跨内最大弯矩M=588.6kN·m,强度检算:σ =82.7 MPa<[σ]=170 MPa满足要求。跨内最大挠度f=1.25 cm,满足要求。当只有1股线路机车轮对压在H型钢时,根据《路桥施工计算手册》计算公式得,跨内最大弯矩M=673 kN·m,强度检算:σ =945.2MPa< [σ]=1700 MPa,满足要求。跨内最大挠度 f=0.27 cm < [f] =500/400=1.25 cm,满足要求。当只有2股线路机车轮对压在H型钢时,跨内最大弯矩M=717kN·m,强度检算:σ=100.7MPa<[σ]=170 MPa满足要求。跨内最大挠度f=0.3 cm<[f]=500/400=1.25 cm 满足要求。

图2 检算示意图(单位:m)

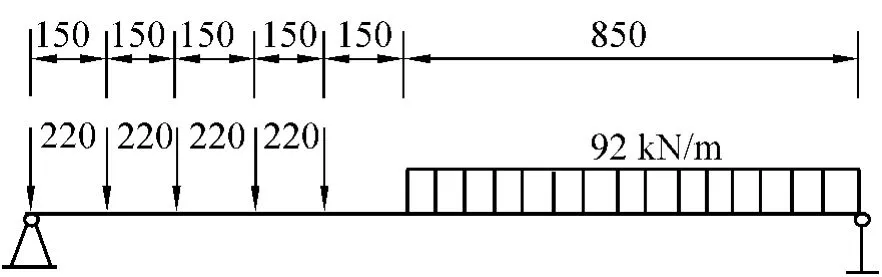

(3)H型钢砼支座检算。便梁支墩计算时,考虑的加载状态见图3。支座反力R=1100 kN;外侧支座底面积A=0.5R/fk=3.93 m2;因此支墩最小底面积采用4.0 m2;中间支座底面积A=R/fk=110/14=7.86 m2;支墩最小底面积采用 8.0 m2。路基面以下支墩采用C15片石砼,深度约2 m,分两步台阶,台阶宽0.5 m;路基面以上采用枕木支墩。

图3 加载状态(长度单位:cm;力单位:kN)

2.6 箱涵顶进施工

箱体顶进前应具备下列条件:箱体钢筋混凝土强度达到设计强度的100%;线路已加固完毕;后背施工完毕并达到设计强度,顶进设备安装完毕已进行试顶;将地下水已降至滑板以下0.5~1.0 m。

2.6.1 最大顶力计算[8]

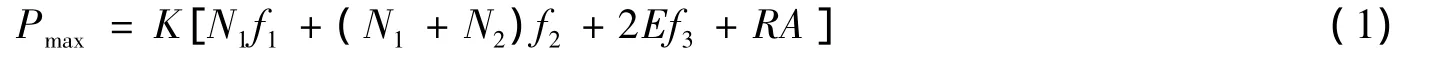

涵洞的顶进从开始起动,全部入土,至涵洞就位所需之力即顶力。其中以涵洞全部入土时所需之力为最大。该力除克服涵洞主体与土壤间的摩擦阻力,尚应留有一定富余,以便顺利顶进。计算时,应根据顶进箱涵的长度、土的性质、地下水情况、涵洞外形及施工方法等因素按下式计算

式中,Pmax为最大顶力;K为安全系数,取1.2;N1为涵顶荷载;f1为涵顶面与顶上荷载的摩擦因数;N2为结构自重;f2为箱身底板与基底土的摩擦因数,一般采用0.7~0.8;E为结构侧面土压力;f3为侧面摩擦因数;R为钢刃角正面阻力;A为钢刃角正面积。根据本工程具体情况,摩擦系数取值为:f1=0.3,f2=f3=0.8,经过计算最大顶力Pmax=65560 kN,设计最大顶力Pmax=88000 kN,因此所需要的顶力取Pmax=(Pmax计算+Pmax设计)/2=(65560+88000)/2=76780 kN。

2.6.2 顶进设备组成

箱体顶进需要顶力Pmax为76780 kN,顶程36 m。油顶个数:采用200 t油顶,油顶效率按70%计,每个油顶有效顶力140 t,需要200 t油顶76780/140=54.8个,按照56个油顶等距布置,分别由2个液压控制台控制,顶镐等距布设于箱体底板后部。

2.6.3 顶进作业方式

顶进设备、传力设备安装调试完毕,并试顶无误后,开始顶进施工,箱身在工作坑滑板上顶进时,要特别注意箱体的轴线方向,一进入线下施工,立即组织加快挖土出土速度,并实行三班倒连续作业。顶进挖土采用挖掘机挖土,人工清底,自卸车运输的方式进行。严格限制每次作业循环进尺,每次开挖控制在0.5 m以内,一个顶程的土方开挖完成后,立即进行箱桥基础速凝砼换填,待速凝砼达到强度后顶进箱身,使箱身紧靠开挖面,然后进行下一循环的施工,开挖面坡度控制在1∶0.5~1∶1之间,不得超挖。开挖面宽度应小于箱体外轮廓10 cm,使箱体侧面吃土顶进。千斤顶加压应均匀,出现偏差及时调整。顶进中施工人员每顶一顶程,均对其高程及方向测量一次,发现问题及时研究,制定措施加以纠正,如遇到“仰头”“扎头”现象,应及时处理,确保顶进质量。顶进时为防止掏空桥两侧既有路基,钢刃角严格按设计图位置安装,并且必须吃土顶进[9]。顶进施工利用列车行车间隙进行,顶进过程中传力柱更换要快,长传力柱的更换拟定采用人力配合12 t吊车进行,短传力柱由人工更换。

2.6.4 顶进过程中的偏差控制

在箱涵顶板和底板上标出桥轴线,以设计中线方向点观察核对箱身中线位置,确保顶进方向正确。箱涵前后标高和左右水平,以水平仪抄平控制,以便随时掌握偏差并调整。顶进最终允许偏差:中线不大于20 cm(一端顶进);高程不大于顶程的1%,但偏高不大于15 cm,偏底不大于20 cm。

2.6.5 安全施工技术要求

为确保顶进施工顺利进行,并保证行车安全,施工期间两端派防护人员,防护人员若在线路上发现危及行车安全的故障时,立即果断处理。指派有经验的线路检查人员随时认真检查施工便梁、路基及线路变化,如标高、水平位移、轨面不平等,一旦发现问题,立即调整处理。当列车通过时,必须停止顶进,施工人员撤离工作面。施工期间要严格管理施工机械及工具,严防侵限。顶进现场要备有足够的道碴、枕木、草袋、木材、钢轨等以应急抢修时用。列车通过时,挖土人员应离开开挖面1m以外,严禁继续挖土。列车通过后,线路观察人员必须仔细检查路基有无裂纹及坍塌现象,确认无危及安全的因素后,方可继续挖土。情况不明、有危及行车及人身安全因素存在时,严禁挖土。顶进时,顶柱及后背上部严禁站人。当列车通过时,必须停止顶进,施工人员撤离工作面。施工期间要严格管理施工机械及工具,严防侵限。顶进现场要备有足够的道碴、枕木、草袋、木材、钢轨等以应急抢修时用[10]。抽拉活动工字钢横抬梁利用列车间隙进行,抽拉工字钢 用绞磨或卷扬机进行抽拉,隔一根,抽一根,抽好后及时垫平[8]。

3 结语

在该桥顶进施工中,对每个施工环节进行详细分析,对每项受力状况结合现场地质、环境和工程条件,进行详细计算,根据理论计算结果,在实际操作中逐项校核,使得该箱涵顶进过程取得了良好效果,为今后施工积累了宝贵的经验。

[1]李小林.下穿铁路斜交箱涵顶进施工技术[J].上海铁道科技,2009(3):85-87.

[2]余彬泉,陈传灿.顶涵施工技术[M].上海:人民交通出版社,1997.

[3]马香兰,井浩.大跨径箱涵下穿高速公路顶推施工技术[J].2008(4):39-41.

[4]刘长辉.铁路地道箱涵顶进工程中降排水施工[J].交通世界,2009(3):165-166.

[5]高秀梅.大断面箱涵顶进技术在下穿铁路工程中的应用[J].铁道勘察,2008(1):82-84.

[6]谢梅,王雪峰.箱涵顶进质量因素分析与控制方法[J].铁道建筑,2008(6):12-14.

[7]程烈光.下穿铁路箱涵的顶推施工[J].公路工程与运输,2008(5):109-110.

[8]罗鑫.几种箱涵顶进施工技术的探讨[J].建筑施工,2010(2):88-89.

[9]宾凌涛.抬梁法在铁路涵洞顶进加固中的应用[J].石家庄铁道学院学报,2003,16(z1):117-119.

[10]周水兴.路桥施工计算手册[M].北京:人民交通出版社,2001.