超临界水堆堆芯新型燃料组件设计分析

2011-04-26刘晓晶

刘晓晶,杨 婷,程 旭

(上海交通大学核科学与工程学院,上海 200240)

与常规轻水堆相比,超临界水堆可以提供较高的热效率和较为简单的电厂结构。其概念设计是在轻水堆和常规超临界火电厂的技术基础上发展起来的[1]。

但是,超临界水冷堆堆芯组件设计是一项具有挑战性的工作,主要是因为:

(1)复杂的堆芯组件结构:慢化剂与冷却剂在不同的流道内沿不同的方向流动;

(2)剧烈的热工物理耦合效应:水的密度在拟临界点附近变化剧烈,同时与堆芯功率分布相互影响;

(3)数值工具的缺乏:传统的组件分析程序和物理程序不能直接运用到超临界状态下,需要对程序进行相应的修改。

对于热中子谱超临界水堆燃料组件,近年来有很多种设计被提出,但是没有大家都认同的最佳设计。为了更好的评价组件的性能,以下几条标准被国际同行广泛采用:

(1)组件内燃料棒的径向功率尽量均匀;

(2)热管因子与热点因子尽量小;

(3)对于不锈钢包壳而言其最高温度要小于650℃;

(4)慢化剂温度要低于当地压力下的拟临界温度值,以确保足够的慢化能力;

(5)包壳周向传热不均匀性要尽量小——对于超临界水冷堆组件要求其P/d大于1.2[2]。

在过去的十年里,热谱超临界水堆组件设计分为PWR型和BWR型,对于BWR型燃料组件,由于增加了燃料组件之间的慢化剂通道而给机械加工设计制造带来了一系列的困难,所以本文只对PWR型组件进行分析[3]。

现有的PWR型燃料组件都是采用单排燃料棒设计,即:在两个慢化剂通道中只有一排燃料棒,这种排布导致燃料组件中间的燃料棒受到的慢化比组件边角位置的角棒好的多,以致燃料棒径向功率分布很不均匀,不均匀性差异最大可达40%[4]。如果在单排组件之间增加水隙来改善边棒与角棒的慢化,则会导致堆芯功率密度剧烈降低,堆芯体积庞大,降低了反应堆的经济性,同时也增加了流道机械设计的难度。

1 新型组件设计

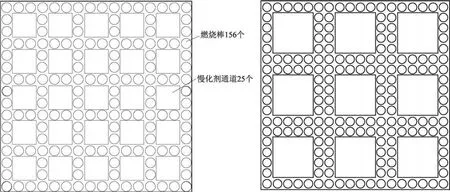

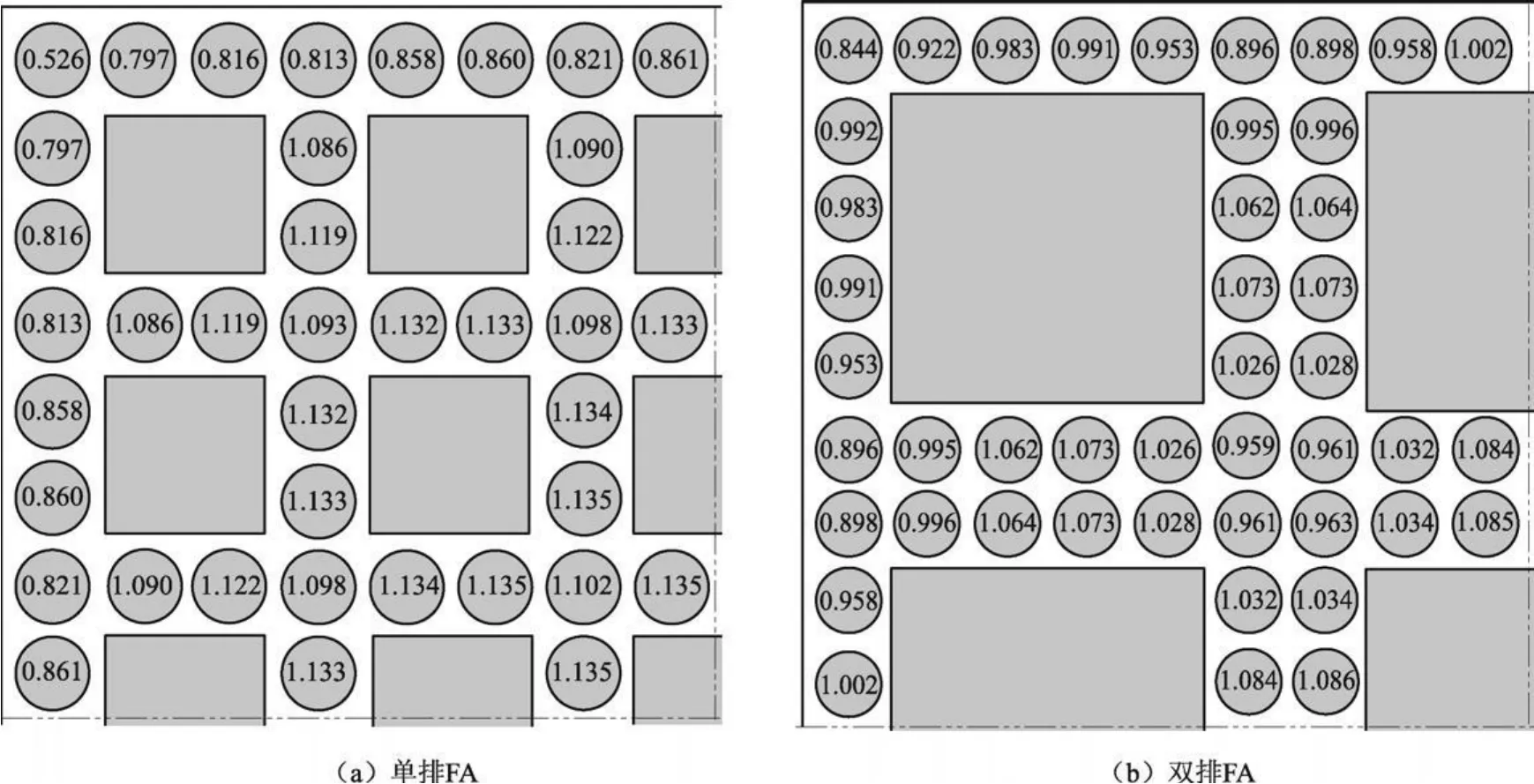

为了弥补现有单排SCWR燃料组件的不足,本文开发了一种新型的双排燃料组件设计。如图1所示,在两个慢化剂通道之间有两排燃料棒,这样慢化剂通道对每个燃料棒的慢化效果基本相同。从整个堆芯来看其慢化剂通道和燃料棒的排布要比单排组件均匀。双排组件的基本结构参数如表1所示。

图1 单排组件与双排组件的比较图Fig.1 Comparison of the one-row and tw o-row FA

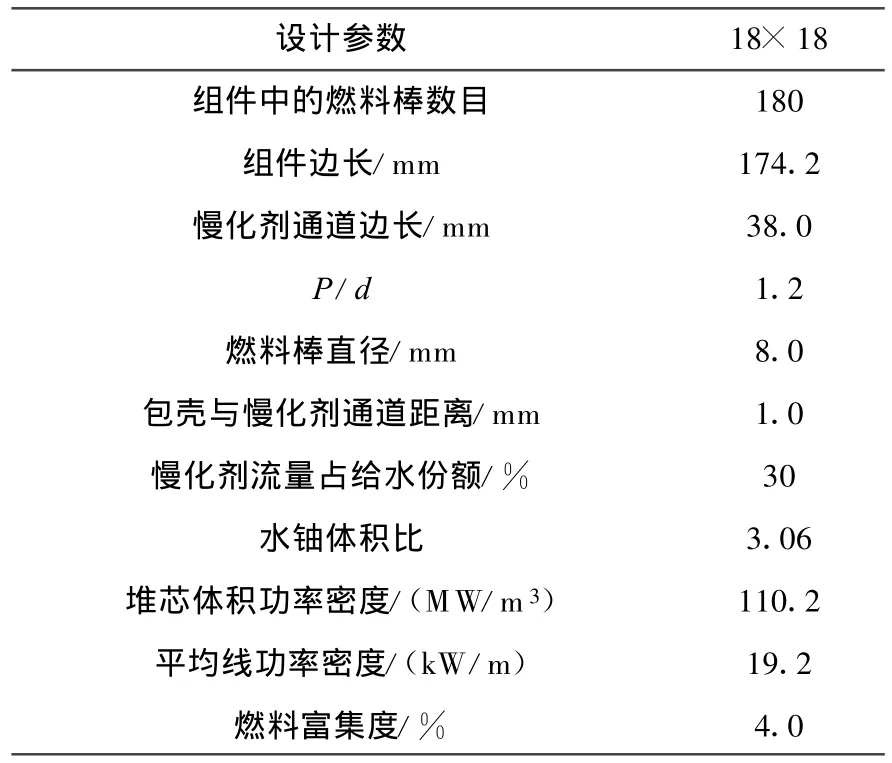

表1 双排组件的基本参数Table 1 Re ference parameters of the tw o-row FA

2 计算程序与分析对象

本文耦合计算程序的开发是基于COBRA-SC与SKETCH-N程序,通过数据界面进行热工与中子物理参数的交换。其中COBRA-SC程序是基于COBRA-IV而二次开发的子通道稳态和瞬态流动、传热分析的计算工具,SKETCH-N是用来进行稳态与瞬态中子物理的计算程序。对于COBRA-SC程序,物性方面用超临界水物性包替代原来的COBRA-IV的常规物性。并加入慢化剂通道模型。

慢化剂通道基本方程如下:

式中:ρi为慢化剂通道轴向第i个步长的慢化剂密度,kg/m3;ui为慢化剂通道轴向第i个步长的流动速度,m/s;pi为慢化剂通道轴向第i个步长的压力,Pa;f是沿程损失因数;Δz为轴向两个网格中心之间的距离,m;De为慢化剂通道的当量直径,m;ρ′为轴向步长i与i+1的平均密度值,kg/m3;u′为轴向步长i与i+1的平均速度值,m/s;hi为慢化剂通道第i步长的慢化剂焓值,k J/kg为慢化剂通道第i步长上与相邻子通道k的换热系数,kW/(m2◦℃);Ti为慢化剂通道第i步长上慢化剂的温度,℃;为与慢化剂通道相邻的k号子通道第i步长上冷却剂温度,℃;为慢化剂通道第i步长与相邻子通道k的换热面积,m2;n为与慢化剂通道相邻的子通道总数;Gi为慢化剂通道中第i步长的质量流密度,kg/(m2◦s)。

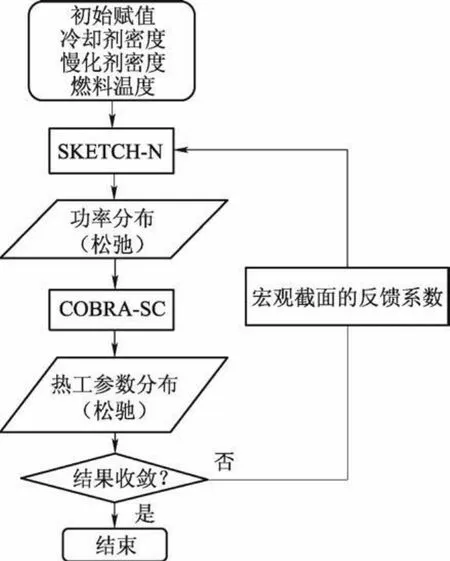

耦合计算过程如图2所示:组件四周采用全反射边界条件,上下为自由外表面边界,在给定的冷却剂、慢化剂和燃料温度下先用SKETCH-N进行中子物理计算,得到组件的轴向、径向功率分布,传输到COBRA-SC进行子通道计算得到相应的冷却剂、慢化剂和燃料温度密度等参数,再把热工参数带入SKETCH-N中得到对应的截面数据,再进行物理计算,如此反复直到计算收敛为止[5]。中子物理计算所需要的截面与反馈系数等参数由MCNP计算得来。

图2 简化的耦合计算流程图Fig.2 Simplified flow chart of the coupling p rocedure

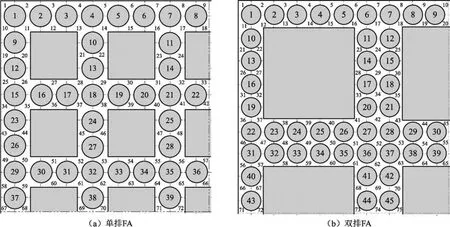

由于对称性取图1中单排与双排燃料组件的各1/4进行研究,其子通道与燃料棒的排布划分如图3所示。

图3 单排和双排燃料组件的1/4排布图Fig.3 One-fourth o f a fuel assembly taken in the analysis

3 计算结果

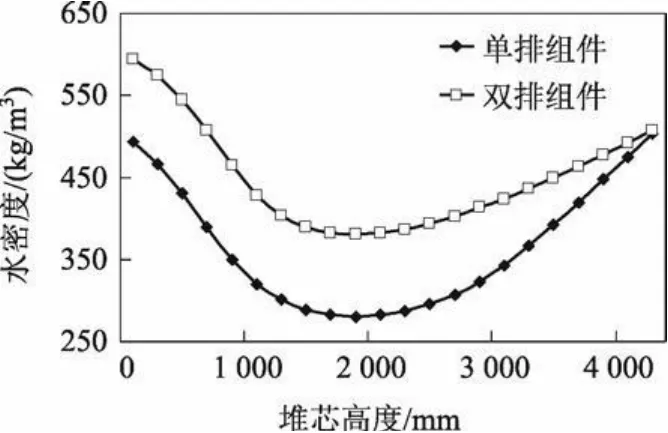

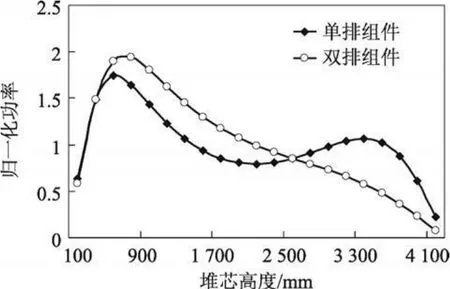

图4为两类组件内燃料棒径向功率分布,单排组件燃料棒的径向功率差异较大,而双排组件的分布相对比较均匀。其原因在于双排组件的慢化剂通道对每个燃料棒提供大致相同的慢化,而单排组件只对组件内部的燃料棒提供相对较好的慢化。图5为两种燃料组件沿轴向的平均水密度(以组件截面平均化)分布。单排燃料组件比双排组件的整体水密度小将近100 kg/m3,同时其轴向水密度近似呈对称分布。而双排组件下部的水密度比顶部要大一些。两种组件轴向密度分布导致如图6所示的轴向功率分布:单排组件为双峰分布,其双峰分别位于堆芯顶部和下部;双排组件为单峰分布,其功率峰位于堆芯下部。

图4 径向功率分布比较图Fig.4 Comparison of radial power distribution

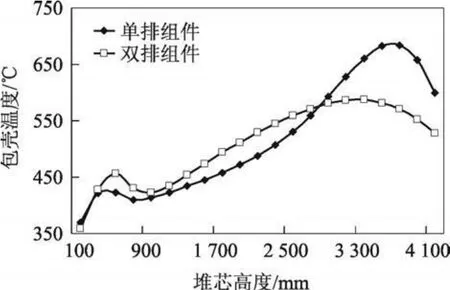

图7为燃料棒最高包壳温度沿轴向分布,单排组件的最高包壳温度将近685℃比双排组件高出近100℃。正是因为单排组件的双峰功率分布使得其最高包壳温度升高。由于堆芯顶部的冷却剂温度已经超过拟临界值,其比热值迅速降低,不能有效地带走热量,如果此处燃料棒出现功率峰,则包壳温度会急剧升高。可见组件顶端的功率峰值在设计中需要避免。

图5 轴向水密度分布图Fig.5 The average water density

图6 轴向功率分布图Fig.6 The axial pow er density

图7 包壳温度分布图Fig.7 The cladding temperature

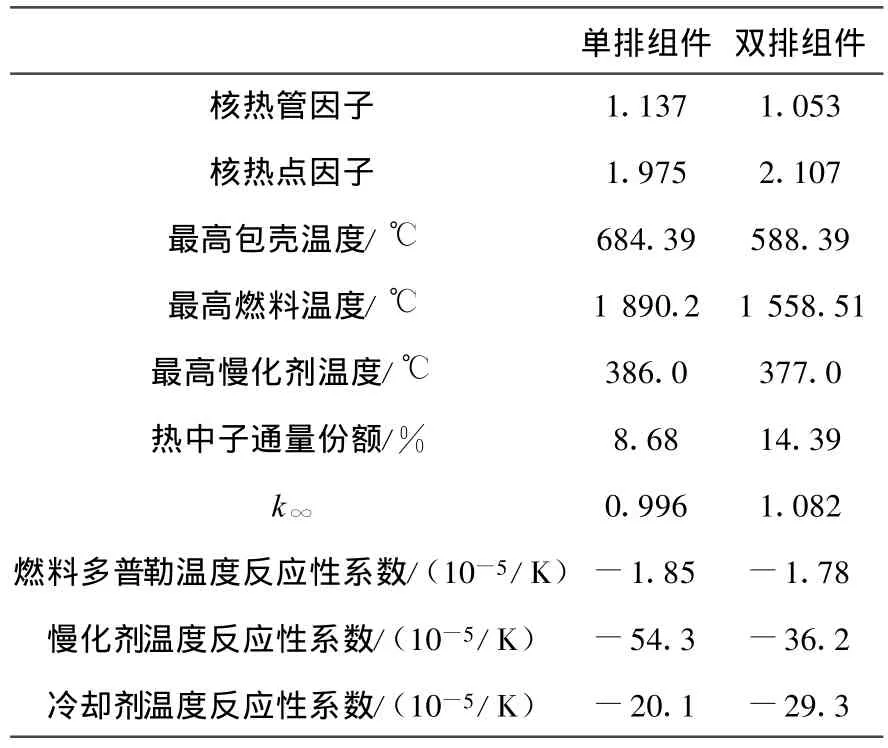

表2 两种组件设计的计算结果Table 2 Some calculated parameters for both fue l assemb lies

表2为运用耦合程序对两种组件进行计算后的结果参数。计算结果表明与单排组件相比较,双排组件具有功率径向分布均匀,包壳温度峰值小,慢化剂温度较低等优点。

4 结论

(1)基于COBRA-SC与SKETCH-N而开发的热工/中子物理耦合程序对于SCWR组件计算分析具有良好的适用性和收敛性。

(2)通过计算可知:相比现有的单排组件设计,新型的双排燃料组件的径向功率分布均匀,最高包壳温度较低等优点。

(3)对于双排组件的具体参数如:燃料棒与慢化剂通道的布置与大小,还需要做进一步的优化设计,以确定其对整体组件性能的影响。

[1] Y Oka.Review of high temperature w ater and steam cooled reactor concepts[J].Proc.of SCR-2000,Tokyo,2000:37-57,Nov.6-8.

[2] Cheng X,Kuang B,Yang Y H.Num erical Analy sis of Heat Transfer in Supercritical Water Cooled Flow Channels[J].Nuclear Engineering and Design,2007,237(3):240-252.

[3] Cheng X,Schulenberg T,Bittermann D.Design analysis of core assem blies for supercritical pressure conditions[J].Nuclear Engineering and Design 223,2003:279-294.

[4] Liu X J,Yang Y H,Cheng X.Design Analysis of A SCWR Fuel A ssem bly Using a Coupled Method[J].3rd int.Symposium on SupercriticalW ater-Cooled Reactors Design and Technology,Shanghai,China,2007,March 12-15.

[5] Liu X J,Yan Y,Cheng X.A Neutron-K inetics/Thermal-hydrau lics couplingmethod for SCWR Fuel Assembly Analysis,3rd int.Symposium on SupercriticalWater-Cooled Reactors-Design and Technology,Shanghai,China,March 12-15,2007.

[6] Waata C,Schulenberg T,Cheng X.Results of a Coupled Neu tronics and thermal-hydraulics Analysis of a HPLWR Fuel Assemb ly[J].ICAPP'05,Seoul,KOREA,2005,May 15-19,2005.

[7] Yamaji A,Oka Y,Koshizuka S.2003.Three-dimensional Core Design of SCLWR-H with Neu tronic and Thermal-hydraulic Coupling[J].G lobal,New Orleans,USA,2003,Novem ber 16-20.