粉煤灰钢纤维超高强混凝土抗压性能试验研究

2011-04-26陶俊林西南科技大学土木工程与建筑学院四川绵阳62101

苏 俊,陶俊林,李 棠 (西南科技大学土木工程与建筑学院,四川绵阳621 01 0)

钢纤维超高强混凝土 (FSFRUHSC)是在高强度等级的混凝土基体中掺入乱向分布的钢纤维所形成的新型复合材料,其抗压强度超过100MPa[1]。FSFRUHSC具有较好的抗压性能和优良的抗侵彻、抗爆炸性能,能够应用在军事工程尤其是新型核爆洞安全防护层等一些特种工程结构中。由于应用FSFRUHSC的时间相对较短,因而对不同尺寸FSFRUHSC试件的抗压强度及其压缩破坏模式等抗压性能有待进一步探讨。为此,笔者通过钢纤维体积含量为1.5%的FSFRUHSC试件的抗压试验,研究了不同尺寸试件抗压强度及其压缩破坏模式,从而探讨粉煤灰钢纤维超高强混凝土的抗压性能。

1 试验部分

1.1 主要原材料

粉煤灰;52.5级普通硅酸盐水泥;剪切端钩型钢纤维 (等效直径0.4mm,长径比40,极限抗拉强度1500MPa);细骨料为天然河砂 (细度模数2.3,连续级配);粗骨料为天然玄武岩碎石 (最大粒径10mm,级配良好,压碎指标小于3%);SSJS型羧酸系高效减水剂;矿粉等超细混合材料。

1.2 试件制备

参照文献 [1]进行配合比试验,选择混凝土基体质量配合比为水泥∶水∶砂∶石∶减水剂∶粉煤灰∶矿粉等超细混合材料=1∶0.22∶1.55∶2.33∶0.015∶0.4∶0.08。钢纤维体积掺量为1.5%。由于水灰比小,且掺合料较多,需采用强制式搅拌机进行拌合物生产,为了防止钢纤维结团并使其均匀分布在拌合物中,经多次试制后采用的投料次序为投砂、石子、水泥及粉煤灰等掺合料,搅拌均匀后再掺入70%的水和80%的减水剂。在搅拌的同时撒入钢纤维,最后掺入剩余的30%水及20%减水剂,搅拌3~5min出料,迅速装模并上振动台振动8~10min,24h后拆模后标准养护28d。最终制备出150mm×150mm×150mm(标准)、100mm×100mm×100mm(非标准)FSFRUHSC立方体试件和100mm×100mm×300mm FSFRUHSC棱柱体试件。

1.3 试验方法

依据文献 [2],采用5000KN电液伺服压力试验机对FSFRUHSC立方体和棱柱体试件进行抗压试验。

2 结果分析

2.1 抗压强度

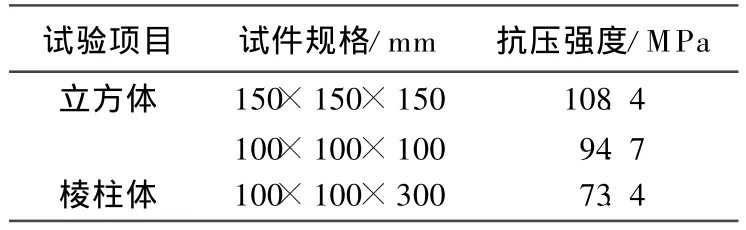

FSFRUHSC立方体和棱柱体试件抗压强度试验结果如表1所示。从表1可以看出:①标准立方体试件抗压强度高于非标准立方体试件抗压强度,这与普通混凝土立方体小尺寸试件抗压强度高于大尺寸试件抗压强度的现象有显著区别,其原因可能是因为试验时试件与试验机之间润滑油太少,受套箍效应对强度有一定程度影响[3,4]。②立方体试件抗压强度高于棱柱体试件抗压强度。

表1 FSFRUHSC抗压强度

2.2 压缩破坏模式

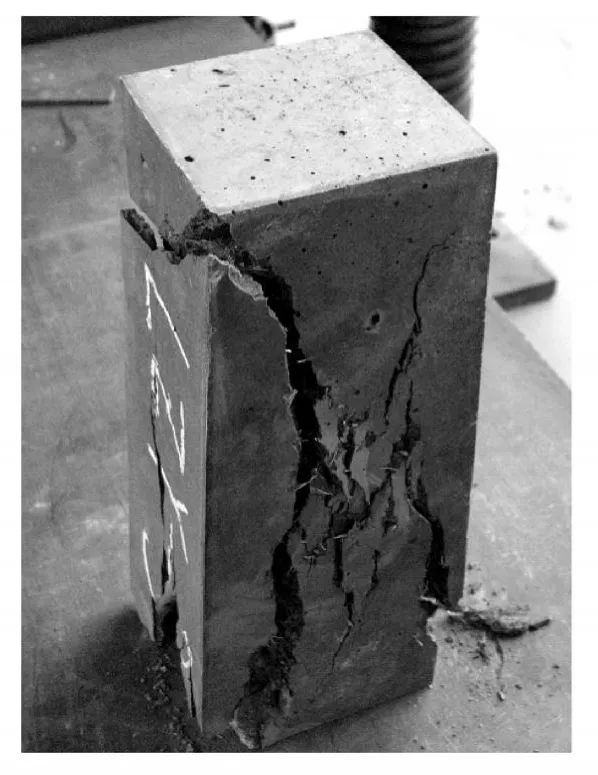

1)立方体压缩破坏模式 在进行抗压试验后,标准立方体试件的破坏形态如图1所示,非标准立方体试件的破坏形态如图2所示。从图1和图2可以看出,2种立方体试件主裂纹都近似平行,试件虽破坏但裂而不散,呈现出韧性拉伸破坏形式。立方体试件受压破坏裂块截面形态如图3所示,从图3可见破坏面较粗糙,粗骨料均断裂,钢纤维均为拔出混凝土基体而没有出现断裂。这说明试件破坏主要由一部分粗骨料拉断引起,之后钢纤维逐渐被拔出混凝土基体。由于钢纤维的拔出过程在一定程度上阻止了裂纹迅速发展,使得试件呈现出韧性拉伸破坏形态。在抗压试验中,立方体试件在压力作用下,受力之初主要由混凝土基体承受荷载,应变很小,钢纤维中拉应力很小,混凝土基体存在横向拉应力,随着应变的增加,钢纤维承受的应力增大。由于钢纤维本身抗拉强度 (1500MPa)远大于混凝土基体强度,纵横交错的钢纤维对试件横向变形的约束作用较强,从而阻止混凝土进一步变形,使得混凝土基体达到极限应变的时间推迟[5]。由于超高强混凝土基体中水泥砂浆的强度接近甚至大于粗骨料的强度,水泥砂浆断裂和粗骨料断裂所需能量相当,所以裂纹的开展路径可直接穿越骨料[6]。混凝土基体开裂后,裂缝间的应力重新分布,原来由混凝土基体承受的应力向钢纤维转移,跨越裂缝和靠近裂缝尖端的钢纤维将应力传递给裂缝的两侧表面,裂缝尖端应力集中程度缓和,使裂缝处的混凝土仍能继续承受荷载,随着钢纤维与混凝土基体产生大的滑移,试件变形加快,直至破坏,但仍有相当部分钢纤维未被拔出混凝土基体。因此,试件呈现裂而不散的形态。

图1 标准立方体试件受压破坏形态

图2 非标准立方体试件受压破坏形态

2)棱柱体压缩破坏模式 棱柱体受压时,荷载达到峰值的70%时在试件中部出现较多微小裂纹,然后较为缓慢均匀地斜着发展形成粗糙主裂纹,发展方向与加载方向存在约30°夹角,荷载到达峰值后裂纹以较快速度发展贯通,最终试件破坏。图4显示了棱柱体试件受压破坏后的典型形态。从图4可以看出,主裂纹周围有较多小裂纹,试件破坏为若干块但并未互相分离。图5显示棱柱体试件受压破坏裂块截面形态。从图5可以看出,破坏面粗糙,玄武岩粗骨料断裂。但从破坏面划痕可以看出骨料被剪坏,即棱柱体试件受压破坏模式呈现出脆性剪切形式。与立方体试件受压破坏一样,棱柱体试件受压破坏时钢纤维逐渐拔出混凝土基体。在棱柱体试件较早产生裂纹时,钢纤维因混凝土基体局部破坏而受拉,其应变增加,导致棱柱体试件裂纹发展速度较为缓慢,由此延缓试件破坏时间。当荷载到达峰值时,试件裂纹面已经有一定的错动,由于剪应力较大,导致许多钢纤维最终被拔出,因而棱柱体试件迅速破坏。

图3 立方体试件受压破坏裂块截面形态

图4 棱柱体试件受压破坏形态

图5 棱柱体试件受压破坏裂块截面形态

综上所述,立方体试件和棱柱体试件在受压破坏后钢纤维并没有拉断,而是被断裂过程中施加的拉应力或剪应力逐渐拔出混凝土基体,这样有效阻止了混凝土基体中裂纹的扩展,导致应变增加,并使立方体、棱柱体试件分别呈现韧性拉伸和脆性剪切破坏形式。

3 结 论

1)配制出了抗压强度超过100MPa的粉煤灰钢纤维超高强立方体混凝土。试验结果表明,大尺寸立方体试件抗压强度高于小尺寸立方体试件抗压强度,立方体试件抗压强度高于棱柱体试件抗压强度。

2)粉煤灰钢纤维超高强混凝土立方体、棱柱体试件分别呈现韧性拉伸和脆性剪切压缩破坏模式。

[1]林小松,杨果林.钢纤维高强与超高强混凝土[M].北京:科学出版社,2002.

[2]CECS13:89,钢纤维混凝土试验方法 [S].

[3]GBT50081,普通混凝土试验方法标准 [S].

[4]赵军,高丹盈,朱海堂.钢纤维高强混凝土抗压性能试验研究 [J].新型建筑材料,2005(1):24-27.

[5]焦楚杰,孙伟,高培正,等.钢纤维高强混凝土力学性能研究 [J].混凝土与水泥制品,2005(3):35-38.

[6]安占义,郑山锁,谢明,等.混凝土单轴受压统一随机损伤本构关系[J].土木工程学报,2010,43(增1):241-245.