永磁交流伺服电机控制系统的研究

2011-04-25白连平

张 锐 白连平

(北京信息科技大学自动化学院,北京 100192)

1 引言

永磁交流伺服电机结构简单、体积小、效率高、功率因数高、转动惯量小、过载能力强,运行可靠,且其调速性能优越,克服了直流伺服电动机机械式换向器和电刷带来的一系列限制。与感应电机相比,它控制简单,不存在励磁损耗等问题,因而在高性能、高精度的伺服驱动等领域具有广阔的应用前景。

永磁交流伺服电机属于永磁同步电机,但和普通的永磁同步电机又有所不同。普通的永磁同步机一般采用整数槽绕组,而永磁交流伺服电机常采用分数槽绕组形式。分数槽绕组优点较多,主要有:①对于多极的正弦波交流永磁伺服电动机,可采用较少的定子槽数,有利于提高槽满率及槽利用率;②增加绕组的分布系数,使电动势波形的正弦性得到改善;③可以得到线圈节距y=1的集中式绕组设计,缩短了线圈周长和端部伸出长度,减少了用铜量;④有可能使用专用绕线机,取代传统嵌线工艺,提高了劳动生产率,降低了成本;⑤减小了定子轭部厚度,提高了电机的功率密度;电机绕组电阻减小,铜损降低;⑥降低了定位转矩,有利于减小振动和噪声[1,4]。

近年来,随着高性能永磁材料、电力电子技术、微电子技术以及控制理论与技术的的快速发展,永磁交流伺服电机控制系统得到了迅速发展。目前交流伺服系统中普遍采用脉宽调制(PWM)控制技术,常用的有电压型SPWM控制、电流跟踪型PWM控制和电压空间矢量PWM(SVPWM)控制等方法。其中,SPWM技术应用最广泛,但也存在不足之处。相对而言,SVPWM技术能明显减小逆变电路输出电流的谐波成分及电机的谐波损耗,降低转矩脉动,且其控制简单,数字化实现方便,电压利用率高,因此在交流伺服系统中有着广阔的应用前景。

本文选用了一台分数槽集中绕组的“多极少槽”永磁交流伺服电机,由于功率密度大,所以它的体积比同功率的普通永磁同步电机要小很多;并且,采用了高分辨率的光电编码器来采集转速和位置信号,相对于采用霍尔位置传感器的普通永磁同步电机,准确性和可靠性都要更好一些。控制系统选用高性能的控制核心STM32F103来完成SVPWM控制,实现了对永磁交流伺服电机的高性能、高精度调速控制。

2 永磁交流伺服电机控制系统的组成

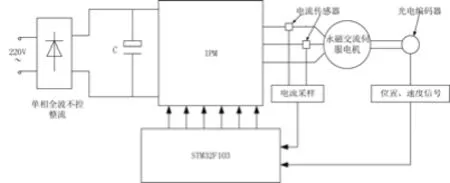

本系统选取的控制核心为 STM32F103,电机为额定功率 1.5kW,额定转速 2000r/min的永磁交流伺服电机。功率变换电路选用的是三菱公司的智能功率模块(IPM),型号为PS21867。速度位置传感器为 2500脉冲/转的光电编码器,电流传感器为Honeywell的CSNE151。系统基本结构如图1所示。

图1 永磁交流伺服电机控制系统基本结构图

220 V正弦交流电经过单相全波不可控整流变成脉动的直流电。电容器C为大容量的电解电容,通常称为储能电容。除了稳压和滤除整流后的纹波作用外,电容器C还在整流电路和逆变电路之间起去耦作用,以消除相互干扰,为电动机提供必要的无功功率。IPM根据来自控制核心 STM32F103的指令完成逆变,驱动电机旋转。

3 电压空间矢量(SVPWM)控制原理[2]

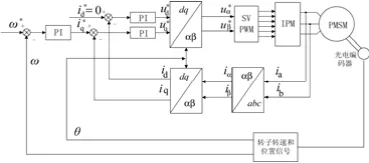

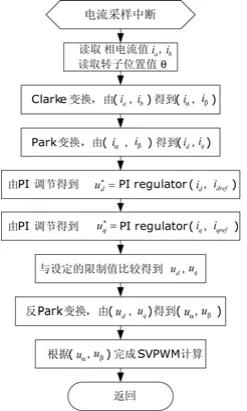

系统通过不同的传感器测量电机的两相电流反馈(ai、bi)和电机位置,将测得的相电流(ai、bi)结合位置信息,经坐标变化(从a,b,c坐标系转换到转子d,q坐标系,分别进行CLARKE变换、PARK变换),得到di,qi分量,分别进入各自的电流调节器。电流调节器的输出经过反向坐标变化(从 d,q坐标系转换到a,b,c坐标系,分别经过PARK反变换、CLARKE反变换),得到三相电压指令。控制芯片通过这三相电压指令,经过反向、延时后,得到6路PWM波输出到功率器件IPM,控制电机运行。系统在不同指令输入方式下,指令和反馈通过相应的控制调节器,得到下一级的参考指令。在电流环中,d,q轴的转矩电流分量(qi)是速度控制调节器的输出。

控制交流调速系统的关键是实现电机瞬时转矩的高性能控制,从永磁同步电机的数学模型可以看出,对电机输出转矩的控制最终归结为对交、直轴电流的控制。所用电机为转子表面贴装式结构,采用di=0的控制策略。对控制系统来说,只要检测出转子的位置,使三相定子电流的合成电流矢量位于q轴上就可以了。永磁交流伺服电机矢量控制原理如图2所示。

图2 矢量控制系统原理图

4 矢量控制算法的实现

STM32系列32位微控制器使用来自ARM公司具有突破性的Cortex-M3内核,该内核是专门设计于满足集高性能、低功耗、实时应用、具有竞争性价格于一体的嵌入式领域的要求。STM32F103是STM32的增强型系列,工作在 72MHz,带有片内RAM和丰富的外设[3]。

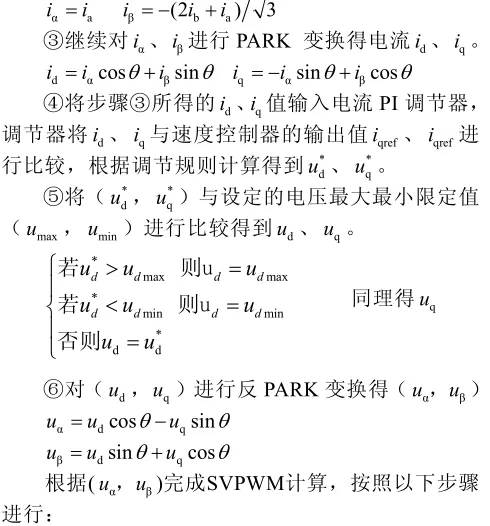

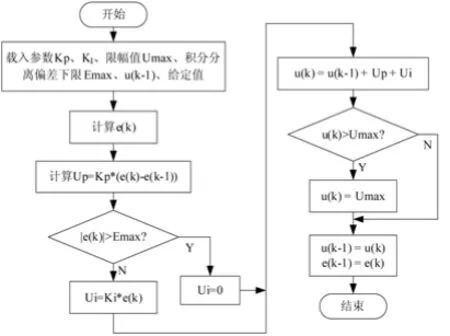

本文根据电压空间矢量控制的原理,设计了矢量控制算法的软件,利用电流采样的中断子程序来实现矢量变换。程序流程如下:

①电流采样结束进入电流采样中断,读取采样到的相电流值ia、ib,同时读取该时刻光电编码器采样到的电机转子位置信号θ。

②对采样电流ia、ib进行CLARKE变换得电流iα、iβ。

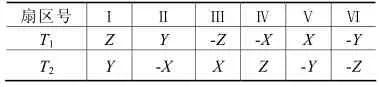

表1 矢量作用时间取值表

系统矢量变换的软件流程图如图3所示。

图3 矢量变换软件流程图

5 双闭环PI调节器的设计

系统中的电流和转速调节均采用 PI调节。STM32处理器可以用数字 PI调节实现模拟调节的功能。模拟调节的数字化,实质上是用差分方程去逼近微分方程,对其进行数字模拟,这个数字模拟算法可作为数字程序的算法。

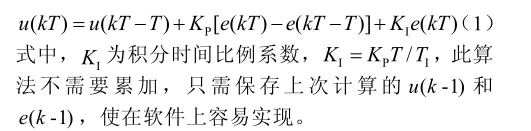

数字PI调节器的差分方程[5,6]

在本系统的实际编程中采用了积分分离的 PI算法,即当被控量与设定值的偏差较大时,取消积分作用,以免积分饱和作用使系统的稳定性减弱,超调量加大;当被控量接近设定值时,才加入积分作用,以消除静差,提高控制精度。PI调节子程序流程图如图4所示。

图4 PI调节程序流程图

对于简单的系统,可以采用理论计算的方法整定PI参数,但是像电机驱动这样复杂的系统,理论计算就比较困难了。一般采用工程方法来整定参数,如经验法、衰减曲线法和响应曲线法等。本系统主要采用衰减曲线法来进行PI参数整定。无论采用何种PI参数整定方法,最后都应在系统闭环的情况下进一步验证和修正参数,以使系统达到较好的性能。修正过程中应该始终注意PI各参数对系统性能的影响。

6 实验结果及分析

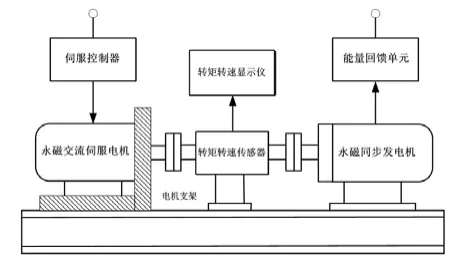

本系统所采用的电机额定功率为 1.5kW,额定转速为2000r/min。该电机采用转子8极、定子9槽的集中绕组结构,绕组电动势为正弦波,驱动电流也为正弦波,定子绕组每极每相槽数为0.375,定位转矩较小,绕组因数较大。实验采用CX-30A型转矩转速传感器及配套的测试仪作为外部观测系统转矩转速的设备。测试仪通过RS-232接口与计算机相连,从而可以对转矩和转速的时间响应做定量的分析。实验所用负载通过拖动一台永磁发电机发电经过电能回馈装置并网实现。在实验之前已对系统的PI调节器的参数进行了整定,使得系统能够运行在良好的性能状态。实验装置的组成如图5所示。

图5 实验装置组成图

6.1 转速响应时间实验

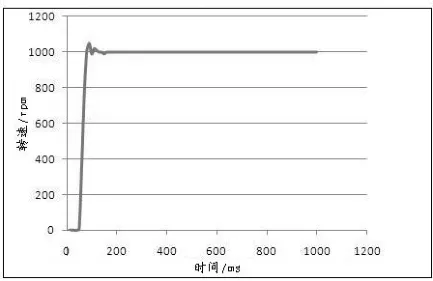

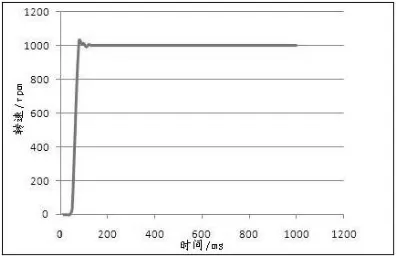

该实验是观测系统在零转速下,从输入对应ne的阶跃信号开始,至转速第一次达到0.95ne的时间。取转速仪的采样时间为 10ms,给定阶跃转速为1000r/min,将采集到的数据通过 EXCEL制成曲线如图6、图7所示。

图6 转速响应时间曲线(正转)

图7 转速响应时间曲线(反转)

阶跃信号在 40ms时出现。由图中可以看出,1000r/min的转速响应时间在50ms之内,具有较快的响应速度,而普通永磁同步电机转速响应时间通常在200~400ms之间;并且由于积分分离式PI调节器的作用,系统的超调量较小,且在较短的时间内,最终稳定在给定转速上。

6.2 转速稳定性实验

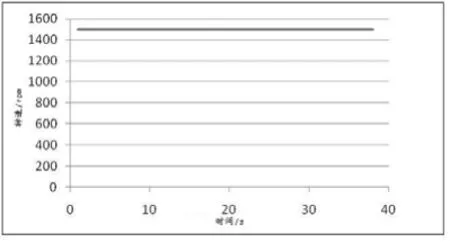

将转速稳定在1500r/min,然后通过调节电能回馈装置的并网比率增加负载,观察在负载变化的情况下转速的变化情况。实验测得的曲线如图8、图9所示。

图8 变化负载情况下转速曲线

图9 负载变化曲线

可见,系统具有极强的转速保持能力,在电机的带载能力范围内负载变化时转速保持恒定不变。

实验结果表明,系统具有较快速的转速响应和较稳定的转速保持性能,表现出了比普通永磁电机控制系统更好的动态性能和静态性能。随着交流伺服系统性能的日益提高,价格日趋合理,交流伺服取代直流伺服、数字控制取代模拟控制、软件控制取代硬件控制已成为现代电气伺服系统的一个发展趋势。从实验结果看,本文设计的系统具有一定的实用性。

[1] 寇宝泉,程树康. 交流伺服电机及其控制[M].北京:机械工业出版社, 2008.

[2] 唐任远.现代永磁电机理论与设计[M]. 北京: 机械工业出版社, 1997.

[3] 王永虹,徐炜,郝立平.STM32系列ARMCortex-M3微控制器原理与实践[M].北京:北京航空航天大学出版社,2008.

[4] 姜光徽译.每极每相分数槽绕组的选择[J].中小型电机,1994,21(6).

[5] 高梅,王忠庆. 基于DSP的交流伺服电机控制系统的研究[J]. 机械工程与自动化, 2009(5).

[6] 孙立志. PWM 与数字化电动机控制技术应用[M].北京:中国电力出版社,2008.