热管式空气预热器整体更换方法

2011-04-24侯志成

侯志成

(天津军粮城发电有限公司,天津 300300)

0 引言

天津军粮城发电有限公司#7机组为200 MW燃煤机组,锅炉为武汉锅炉股份有限公司制造的WGZ670/13.7-1型超高压、一次中间再热、自然循环、固态排渣煤粉炉,燃用山西混煤,采用低速钢球磨煤机中储式制粉系统。该锅炉尾部空气预热器设计为高、中、低温段3组空气预热器,全部采用管式空气预热器。

1 设备概况及设计参数

1.1 锅炉主要设计参数

锅炉主要设计参数为:型号,WGZ670/13.7-1;额定蒸发量,670 t/h;汽包工作压力,15.54 MPa;过热蒸汽出口压力,13.73 MPa;过热蒸汽出口温度,540℃;再热蒸汽出口压力,2.27 MPa;再热蒸汽出口温度,540℃;再热蒸汽入口压力,2.52 MPa;再热蒸汽入口温度,314℃;再热蒸汽流量,581.9 t/h;给水温度,246.7℃;给水压力,17.65 MPa;排烟温度,166℃;热风温度,319℃;燃料总消耗量,107.65 t/h;计算燃料消耗量,105.49 t/h;锅炉效率,90.48%。

1.2 锅炉总体设计

锅炉总体呈Π形布置,炉膛四周布满膜式水冷壁,炉膛上方布置前屏过热器,炉膛出口处布置半辐射式后屏过热器,在水平烟道中依次布置了高温过热器、高温再热器,尾部烟道前、后分别布置了低温再热器、低温过热器,并在各自下方放置省煤器及主、旁烟道调节挡板。

燃烧室四角布置了4组直流式煤粉燃烧器,为四角双切圆式燃烧。过热蒸汽温度主要通过两级喷水方式调节,使用双挡板控制主、旁烟道内的烟气量,以达到调节再热蒸汽温度之目的,管式空气预热器单独布置在锅炉后部的尾部烟道内。

1.3 空气预热器概况

空气预热器为单级布置,由上段、中段和下段组成。上段和中段为管式空气预热器,由ø 40 mm×1.5 mm有缝钢管组成,同一标高布置16个管箱,沿高度方向布置2组,高度分别为7.0 m和3.5 m,每个管箱由1709根管子组成,管子采用错列布置。

由于管式空气预热器自身存在换热效率较低、漏风量较大的缺陷,天津军粮城发电有限公司于1999年7月将低温段管式空气预热器更换为热管式空气预热器(20个管箱)。热管式空气预热器由箱体、热管管束、中隔板组成。箱体分为两侧:一侧流体为烟气,一侧流体为空气,烟气和空气由中隔板隔开。

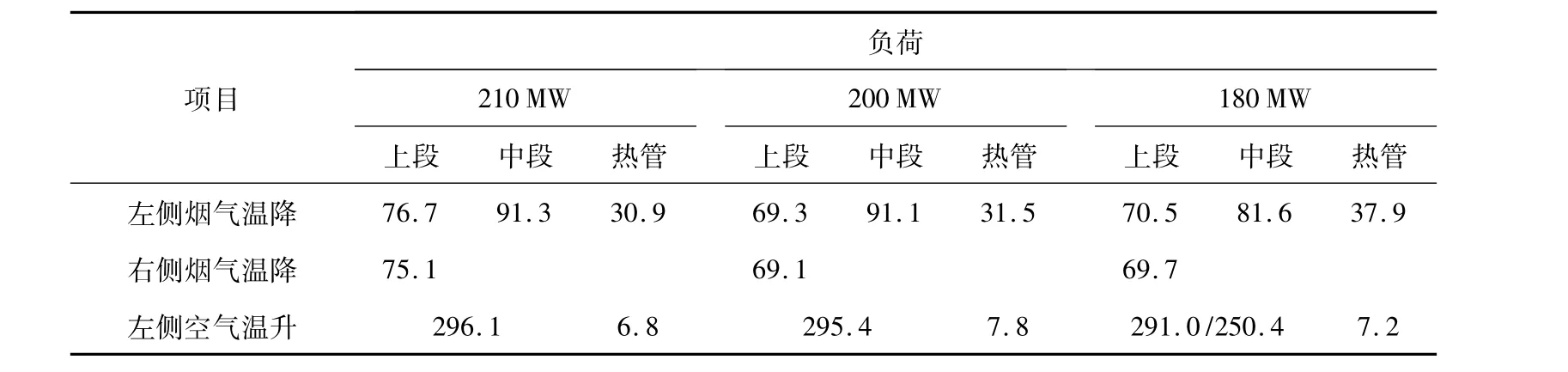

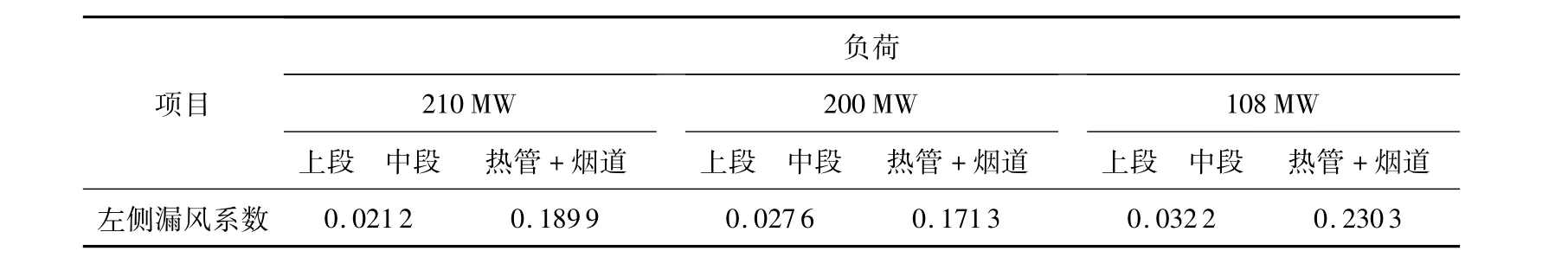

随着运行时间的增长,热管式空气预热器出现了磨损严重、换热效率下降、漏风增大的问题。天津电力科学研究院对不同负荷下的空气预热器进行了试验,空气预热器烟气温降、空气温升数据见表1,空气预热器漏风系数见表2(右侧热管式空气预热器进口没有测点,无法测量)。

由试验结果可知:

(1)在负荷为180~210 MW的3个试验工况下,上、中段空气预热器和热管式空气预热器烟气侧温降趋势基本一致。空气预热器中段烟气温降为82~91℃,上段空气预热器烟气温降为69~76℃,热管式空气预热器烟气温降为31~38℃,表明热管式空气预热器大部分热管磨损比较严重,导致换热效果极大减弱。

(2)3个试验工况下空气预热器各段空气侧的温升趋势基本一致,上、中段空气预热器温升为291~296℃,热管式空气预热器空气侧的温升为7℃ 左右,从空气侧再次表明热管式空气预热器换热效果变差,整体已处于失效状态。

(3)上、中段空气预热器漏风系数均小于0.04,符合电厂规定的每段为0.05的标准,热管式空气预热器的漏风系数较大。

表1 空气预热器烟气温降、空气温升数据 ℃

表2 空气预热器漏风系数

2 施工技术方案

针对#7锅炉热管式空气预热器的实际状况,天津军粮城发电有限公司决定利用机组大修机会对热管式空气预热器进行整体更换。

2.1 现场概况

该机组低温段热管式空气预热器由20组管箱组成,每个管箱质量约7.69 t,外形尺寸为4 378 mm×1422mm×1650 mm,为卧式布置,带有一定的角度,倾斜角度为15°。此次施工主要工作内容为管箱(20组)的拆除与安装,采用整体吊装、倒位平移的起重搬运方式,总质量约为300t。由于锅炉尾部烟道空间位置狭小,中温段空气预热器与热管式空气预热器距离较近(约2.3m),为此次施工吊点的选择及布置方式带来了很大的难度。

2.2 施工技术方案

2.2.1 制作管箱运输用平车

平车用于管箱在拆除与安装中的运输。要求平车必须能承受单个管箱的重量,外形尺寸与热管管箱一致,四周设置定位装置,防止管箱运输过程中滑动移位。平车高度必须满足管箱装载后整体高度小于下部烟道横向支撑梁。

2.2.2 加装起重附加梁

(1)附加梁(工字钢)安装在中温段空气预热器底部管板平面上,分前、后侧,每组各加装2根,每根钢梁上安装手拉行车(30 kN)2个、手拉葫芦(30 kN)2个,共计4组。

(2)起重附加梁加固。中温段空气预热器每组管箱宽度为1.6 m,每根附加梁加装托板4~6块(间距为1.5 m),托板用24~26 mm厚的钢板制成,进行角焊,加固。

2.2.3 风箱、烟道的拆除

(1)现场确定管箱行走位置,以确定是从中部或前、后部运送管箱。

(2)做通道定位线,逐层定位,用于拆除下部风箱。

(3)确定空气预热器下部烟道、风室位置后,拆除用于上、下运输管箱的通道。

2.2.4 管箱水平倒位程序

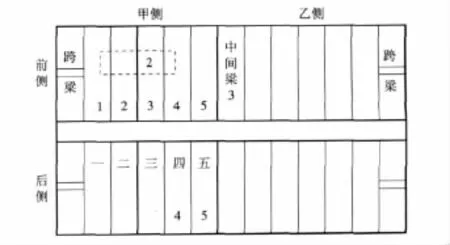

以其中一组管箱为例(如图1所示),将#5管箱向乙侧平移至中间梁上,将#4箱前侧平移,同时将#3管箱也向右侧平移,留出位置,将#2管箱水平旋转90°后,从下部起吊运出现场。

图1 管箱水平倒位程序

2.2.5 上、下垂直起吊

由于中温段空气预热器与低温段空气预热器的距离只有1154 mm,垂直起吊的距离不足,故采用在高、中温段空气预热器中间加装起重支撑梁,安装双滑轮,穿过空气预热器管子,连接动滑轮的方法。

0 m安装卷扬机配合导向滑轮,进行垂直吊装;加装吊钩限位器,保证施工安全。采用30 kN卷扬机、100 kN 2-2滑轮组、导向滑轮2个,起重主绳为ø 15.5 mm。

设计专用吊抓,在管箱吊装过程中紧固住管箱。

2.3 各部位强度校核计算

2.3.1 附加梁的强度计算

#18工字钢许用正应力[σw]=100 MPa;管箱质量约8t,每组4个吊点,每个吊点受力20kN;查表可知,#18工字钢的弯曲截面系数Wz=185 cm3。

Fmax=4Wz[σw]/L ,计算后,Fmax≈50 kN。

2个吊点受力为40 kN<50 kN,可用。

附加梁实际应力

σmax=FL/(4Wz),计算后,σmax=81MPa<100 MPa,可用。

2.3.2 上、下起重方式

采用30kN卷扬机、100kN 2-2滑轮组、导向滑轮2个,起重主绳为ø 15.5 mm。

式中:F为钢丝绳的允许最大使用拉力;Fb为钢丝绳的破断拉力;K为安全系数。

Fb=0.5 d2=120.125(kN),F=Fb/K=120.125/6=20.02(kN),2-2滑轮组的拉力Fl=80/4=20(kN),F >Fl,可用。

2.3.3 钢丝绳的选用

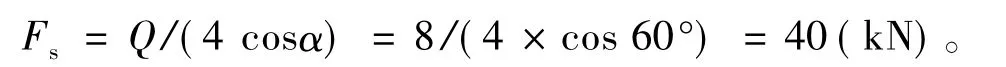

钢丝绳受力情况如图2所示。

绳索实际受力

ø 25mm钢丝绳的破断拉力Fb=0.5d2=312.5(kN),钢丝绳受力F=Fb/K=53(kN),F > Fs,可用。

2.4 施工的安全措施

(1)所有施工人员必须了解本项工作内容及工作程序要求,熟悉工作危险源点的位置和安全防范措施。落实每个人的安全责任制,分工明确,责任和措施到位。

(2)工作现场要保持清洁,无障碍物,四周应用护栏封闭,挂警告牌,护栏摆放应整齐规范,不经许可任何人不准移动。

(3)工作现场应有充足的照明,指挥人员应能清楚看到工作点,起重操作人员应能清楚看到指挥人员,否则不准进行起重工作(必要情况下,使用对讲机指挥)。

(4)每天工作前要检查起重机械、起重工具、钢丝绳和吃力点(吊点),确认无误后方可工作。起重机械在使用前必须认真检查制动器、限制器等安全装置。

(5)起重工作应有统一的指挥信号并指定专人指挥,起重操作人员应根据指挥人员的信号来进行操作,操作人员看(听)不到信号,不准操作。

(6)在起重工作区域内,与工作无关的人员禁止入内,起重机在吊物时,任何人不准在起重工作区域内行走或停留;起重工作时,工作现场要设监护人。

(7)起吊重物不准长时间悬在空中,暂时悬在空中时,禁止操作人员离开或做其他工作。

2.5 质量控制

(1)各管箱倾斜角度必须严格控制,偏差应控制在0.5°之内。

(2)各管箱前、中、后部垫铁应固定牢固,膨胀段应垫实,无卡阻。

(3)各管箱相对位置调整后偏差应小于10 mm。

(4)各管箱连接处应满焊,保证严密不漏。

(5)烟、风道分隔处应满焊,保证严密不漏。

(6)烟道、风道及空气预热器管箱应整体加固,防止产生振动。

2.6 其他措施

(1)加强预热器进出/口烟道、风道漏风的检查,对漏风处进行处理。

(2)与中温段连接处烟道、风道应进行加固处理。

(3)对高、中、低温段空气预热器进行压风找漏,尤其要对管子内部(套管)、伸缩节处、烟风道角部等易漏位置进行堵漏。

3 改造后的效果

空气预热器更换前、后主要试验数据见表3。

3.1 烟气、空气侧温度变化

热管式空气预热器整体更换后,空气预热器各段受热面的换热比例产生了变化,热管式空气预热器烟气温降比修前提高了70℃,空气温升提高了113℃;高温段管式空气预热器烟气温降比修前下降了13~26℃,中温段空气预热器烟气温降比修前增加了16℃,空气温升下降了90℃。高、中、低温段空气预热器换热比例趋于合理,热管式空气预热器整体换热能力明显提高。

3.2 热管式空气预热器漏风

从表3的数据可以看出,热管式空气预热器和近10 m烟道的左侧漏风系数与修前相比降低了0.16,降低幅度很大,说明漏风治理工作非常有效。

表3 空气预热器更换前、后主要试验数据对比

3.3 经济效益

3.3.1 空气预热器漏风率

电负荷200MW试验工况下漏风率下降0.16,根据200MW机组漏风率每降低0.01煤耗可降低0.15 g/(kW·h)计算,改造后煤耗降低2.4g/(kW·h)。

3.3.2 排烟温度

电负荷200 MW和180 MW 2个试验工况的排烟温度与修前相比下降了16℃,表明热管式空气预热器更换后换热效果有较大幅度的提高。根据200 MW机组排烟温度每降低10℃煤耗可降低2.1 g/(kW·h)计算,改造后煤耗降低3.3 g/(kW·h)。

以上数据表明,热管式空气预热器更换后的运行状况得到明显改善,达到了预期的效果。

[1]天津市电力科学研究院.天津军粮城发电有限公司空气预热器改造试验[R].天津:天津市电力科学研究院,2008.

[2]天津市电力科学研究院.天津军粮城发电有限公司#7锅炉大修后热力试验[R].天津:天津市电力科学研究院,2008.