X65、X70高强管线钢焊接性及焊口返修工艺分析

2011-04-17单世东

单世东

中国石油管道建设项目经理部甘肃分部,甘肃 兰州 730000

管道输送是石油天然气最经济、最合理的运输方式。随着石油工业的发展,油气长输送管线趋向大口径、高压力输送。油气资源已逐渐分布在环境恶劣的偏远地区,管道敷设跨越的区域多(西气东输和西部原油成品油管道工程),环境条件恶劣,地质复杂,因此高压输送或严酷的环境对管线管发展趋势、服役条件、失效形式及原因的综合评价,得出对管线管的主要性能要求是高得强度和韧性、良好的可焊性和耐腐蚀性。尤以高韧性为重点和难点,在施工过程中控制好焊接和焊接返修的质量是安装工作的重点。

1 X65、X70管线钢焊接性分析

可焊性是指钢材在一定的焊接工艺条件下获得优质焊接接头的难易程度。钢材的可焊性一般用两种判断指标:一是影响可焊性的许多合金元素,其中以碳的影响最为明显,故以碳当量来判别可焊性的优劣,一般钢材的碳当量为0.35~0.42。X60以上的钢材也可用冷裂纹敏感系数户cm来判别,输油管线的户≤0.20~0.25,一般的为≤0.25;输气管线的为≤0.20。二是热影响区的硬度,它是衡量可焊性的另一指标。碳当量越高,冷速越快,热影响区的硬度越高,从800℃~300℃的冷速影响热影响区的显微组织;冷速加大会使热影响区的硬度增加,组织变脆;从300℃~100℃的冷速影响焊接金属中氢的扩散会降低热影响区的韧性和增加对裂纹的敏感性。一般焊缝与热影响区金属的宏观硬度不能超过HRC22。

管线钢碳当量:Ceq=C+Mn/6+Si/24+Ni/15+Cr/5+Mo/4+(V/14)*%

管线钢冷裂纹敏感系数户:

cm =C+Mn/20+Si/30+Cu/20+Ni/60+Cr/20+Mo/15+V/10+δ/600

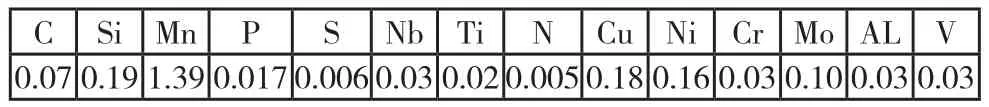

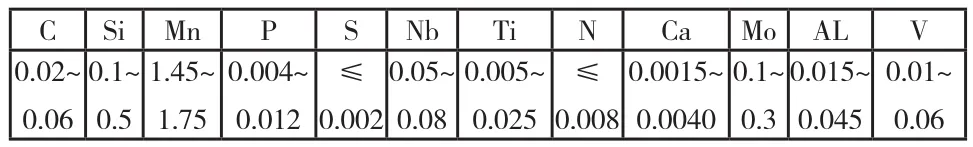

X65及X70钢管材的化学成分分别见表1、表2:

表1 X65钢管材的化学成分(%)

表2 X70钢管材的化学成分(%)

通过计算可知X65和X70的Ceq分别为0.35、0.36。cm为0.187、0.163。

随着X65、X70管线钢碳当量的降低,焊接氢致裂纹敏感性的降低,为避免产生裂纹所需要工艺措施的减少,降低了焊接热影响区的性能损害程度。但是由于焊接时管线钢经历了复杂的非平衡的物理化学过程,故可能在焊接区造成缺陷,或使接头性能降低,主要还是焊接裂纹和焊接热影响区的脆化问题。由于管线钢低的含碳量,使其淬硬倾向及冷裂纹倾向大大降低。但随着强度级别的提高和板厚的增加,仍使其具有一定的冷裂纹倾向。现场焊接时由于常采用自保护药芯焊丝、纤维素焊条等含氢量高的焊材,冷速快,线能量小,会增加冷裂纹的敏感性,需采取必要的加工措施。热影响区脆化通常就是造成管线发生断裂,诱发灾难性事故的诱因。热影响区粗晶区的脆化是由于过热区的晶粒过分长大和形成的不良组织而引起的,多层焊时粗晶区再临界脆化是前焊道的粗晶区受后续焊道的两相区的再次加热而引起的。

2 焊口返修工艺

2.1 焊前准备

2.1.1 焊接设备

选用150型博世角磨光机、ZXT-400ST焊机、砂轮片Ф150×3mm可根据管径大小选用直径适合的砂轮片。

2.1.2 焊条的选择

X65、X70钢压力管道焊口的返修,选用林肯5P+,型号AWS,E6010的纤维素焊条打底和牌号CHE507、型号E5015的低氢型焊条填盖,直径均为3.2mm。E6010一般不需烘烤,如果受潮需80℃以下进行烘烤,保温时间1小时;E5010是低氢型向上焊条,使用前需350℃烘烤,保温1小时。

2.1.3 确定合理的修补位置

返修位置的确定在焊口返修中非常重要,应根据检测结果确定,返修位置的准确认定利于减少打磨时间,提高返修成功率及降低焊口修复成本。

2.2 焊接工艺:

2.2.1 坡口的尺寸设计

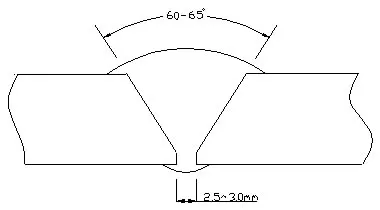

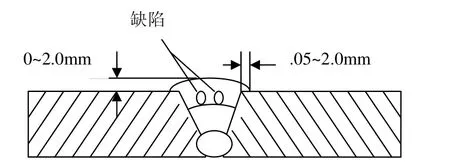

根据对X65、X70钢焊口返修时实践操作经验及探索,坡口角度为60°~65°,保证Ф3.2mm的打底焊条能合理运作,间隙为2.5mm~3mm, 不留钝边。其坡口形式见图1。

图1 坡口形式

若坡口角度过大会增加熔敷金属和增加热输入量,对焊缝的组织结构有明显影响。若间隙较大易造成根焊熔孔过大,内部成型差。

2.2.2 施焊环境要求

当环境温度小于10℃时,应对焊缝区域进行保温覆盖,以防止焊缝冷却速度过快;

环境湿度:小于90%RH;

焊接环境风速:小于5m/s。

2.2.3 返修分非全壁厚返修和全壁厚返修

1) 全壁厚返修

(1)接头设计及焊接材料

图2 接头设计

表3 焊接材料

(2)焊前准备

管位置:水平固定(5G);

预热温度:≥100℃;

加热方法:环形火焰加热;

预热位置:对整个环焊接头进行预热;

最小返修长度:50mm;

最大返修长度:350mm;

焊接电源:下降特性直流电源(DC-400)。

(3)工艺要求

焊接方法:焊条电弧焊;

焊接方向:上向,每层焊工: 1名;

层间温度:≥80℃,焊后热处理: 无;

焊条烘干:按厂家要求执行;

根焊与填充焊时间间隔:不大于5min;

加热温度上限:因施工条件不同,加热温度的上限不得超过管体防腐层所允许的容限温度;且〈165℃。

其它:

①返修焊的起点和终点不应与原始焊缝的起点与终点相重叠;

②同一部位焊缝的返修不允许超过两次。

(4)施工措施

去除缺陷方法:动力角向砂轮机;

层间清理工具:动力角向砂轮机及钢丝刷;

焊缝余高:余高超过2mm时,应进行打磨,打磨后应与母材圆滑过渡,但不得伤及母材;

层间清理及其它:返修焊前须彻底清除缺陷,并仔细检查焊缝焊接接头必须打磨,清理干净焊道表面后方可进行下一层焊接。

2) 非全壁厚返修

图3 接头设计

(1)焊接材料

标准号 : GB5118,E5015 ;

牌号:大西洋,CHE 507GX,Ф3.2;

(2)焊前准备

管 位 置 :水平固定(5G);

预热温度:≥100℃;

加热方法:环形火焰加热;

预热位置:对整个环焊接头进行预热;

最小返修长度:50mm;

最大返修长度:350mm;

焊接电源:下降特性直流电源(DC-400)。

(3)工艺要求

焊接方法:焊条电弧焊;

焊接方向:上向,每层焊工: 1名;

层间温度:≥80℃,焊后热处理: 无;

焊条烘干:按厂家要求执行;

根焊与填充焊时间间隔:不大于5min;

加热温度上限:因施工条件不同,加热温度的上限不得超过管体防腐层所允许的容限温度;且〈165℃。

其它:

①返修焊的起点和终点不应与原始焊缝的起点与终点相重叠

②同一部位焊缝的返修不允许超过两次

(4)施工措施

去除缺陷方法:动力角向砂轮机;

层间清理工具:动力角向砂轮机及钢丝刷;

焊缝余高:余高超过2mm时,应进行打磨,打磨后应与母材圆滑过渡,但不得伤及母材;

层间清理及其它:返修焊前须彻底清除缺陷,并仔细检查焊缝,焊接接头必须打磨,清理干净焊道表面后方可进行下一层焊接。

表4 焊接规范

2.2.4 焊缝的焊接与打磨

对于X65、X70强度偏高的管道,若返修的焊口较长,应采取分段打磨和焊接。每段长度应控制在100mm的范围内,返修长度大于100mm时需分段打磨穿后分段焊接。焊缝过长,一次性打磨穿补焊极易形成冷裂纹,补焊时焊口由于受热不均而产生应力集中,故应打磨一段补焊一段,多层多道,使焊缝组织结构细化,在100mm~200mm范围内应分两段打磨焊接;如果补焊的长度大于300mm时,应先打磨修补中段(即下图4中B段),在分别打磨修补两端(即图4中A、C段):段,同时应注意层间温度,使坡口两侧温度均匀且不低于100℃。

图4 焊道返修示意图

在B段打底之后,焊道厚度及强度不够,必须用E5015在B段填充2遍~3遍之后,再进行A与C段的打磨焊接。为保证焊接质量,在打磨时应将坡口两侧各50mm范围内清理干净,并露出金属光泽,打磨穿之后把内部的卷边清理干净。焊接前需对整个焊道均匀预热,预热温度应在120℃左右。

3 操作技术要点

3.1 打底焊

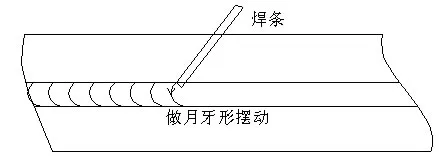

为保证打底的成型和不产生新缺陷,焊条应与管道焊接处切线方向成85°~90°角,若熔孔较大,角度应向后减小,焊速向前加快;若熔孔较小,增加焊条角度,减缓运条的速度;焊条与管道轴向应保持垂直,否则熔池缺水会偏向一边。运条中必须压缩电弧,铁水往熔池背面送才可保证根部不内凹。无论熔孔大小,运条时焊条需作月牙形摆动才能保证坡口两侧均匀熔合,无内咬边。

3.2 填充和盖面焊

图5 填盖时焊条的运动示意图

盖面和填充都是用E5015碱性低氢型向上焊焊条,为保证返修质量,在填充盖面时宜采用短弧焊接。填充时电流取上限值,一次填充厚度不能过厚,应多层多道,同时要注意填充焊道与坡口的夹角,夹角过深应打磨清渣,避免产生夹渣,填充时焊条的运动见图5。盖面时焊条的运条应采取向上作月牙形状运动(如图5),熔池保持椭圆状利于控制熔池温度和形状,同时焊缝表面不易咬边,且成形圆滑过度美观,焊缝余高应控制在0mm~1.59mm内。

[1]方洪渊.焊接结构学[M].北京:机械工业出版社,2008,5.

[2]李红卫,彭云,何长红,等.X60钢级管线钢焊接热影响区的热模拟研究[J].钢管,2008,3.

[3]刘会杰.焊接冶金与焊接性[M].北京:机械工业出版社,2007,3.