HL240型水轮机叶片出水边切削对增容的影响

2011-04-16陈太全

林 愉,盛 敏,陈太全

(1.江西理工大学机电工程学院,赣州 314000;2.赣州发电设备成套制造有限公司,赣州 314000)

1 背景

我国相当一部分中小型水电站由于设备选型问题或水资源状况的改变,水轮机工作效率呈逐年下降趋势,若彻底改造、整体更换转轮,经济效益改观并不十分显著,可通过改造原设备,在节省大量经济支出的同时达到提高生产效率的目的。工程实践中不难发现转轮叶片进出口角、叶片数量等因素对水轮机流量和功率有重要影响,本文针对江西会昌某电站型号为HL240型水轮机进行技术改造,通过对转轮叶片出水边切削的理论分析,探寻不同切削条件下叶片表面的压力分布对设备增容的效果,并为其他增容方案或改型措施提供参考。

2 数学模型及计算方法

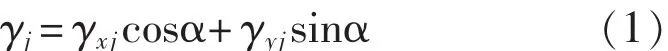

用S1流面即回转面截取叶片得到一翼型,将该翼型线分成m段,以m多边形代替翼型,计算翼型如图1所示。

图1 计算翼型

对于给定来流角α,任意节点处的涡强度为[1]

其中 γxj和 γyj分别表示 j点对应来流角 α=0°和α=90°的涡强度 (j=2,3,…,m),构成向量 γx和γy,可由以下方程组解得

方程组中系数矩阵K为气动影响系数矩阵或系数矩阵,常数向量R为与来流角α相关的常数向量。

3 流场模拟

通过奇点分布法可以计算得出叶片翼型周围流场的分布情况。解得翼型压力分布如图2(a)所示,横坐标Arclength为切割后翼型上各点离进水边的弧线距离,纵坐标为翼型上各点的静压分布。其中pressure线为翼型正面静压力,suction线为背面静压力。

NUMECA公司的核心软件是在比利时布鲁塞尔自由大学流体力学系80年代为欧洲宇航局(ESA)编写的CFD软件-欧洲空气动力数值求解器 (EURANUS)的基础上发展起来的。其中FINE/TURBO软件包可用于任何可压或不可压、定常或非定常、二维或三维的粘性或无粘内部流动的数值模拟。其中包括任何叶轮机械:轴流或离心;单级或多级。或任何其他内部流动:管流,涡流以及阀门等。利用该软件包解三维雷诺时均N-S方程得图2(b)。由于图 (a)尾翼部分忽略粘性影响,数值上稍有偏差。从以下两图可见,翼型背面出水边处压力较低,进水边处压力较高,两图压力分布情况吻合,与实际叶片背面出口处腐蚀较严重相符。在图2(b)中发现叶片出口处压力差值较大且压力最低点靠近出水边,故可采取适量切削出水边使得压力谷点内移,但切削叶片出水边时应控制切割量以免破坏翼型使效率骤降。

图2 翼型压力分布

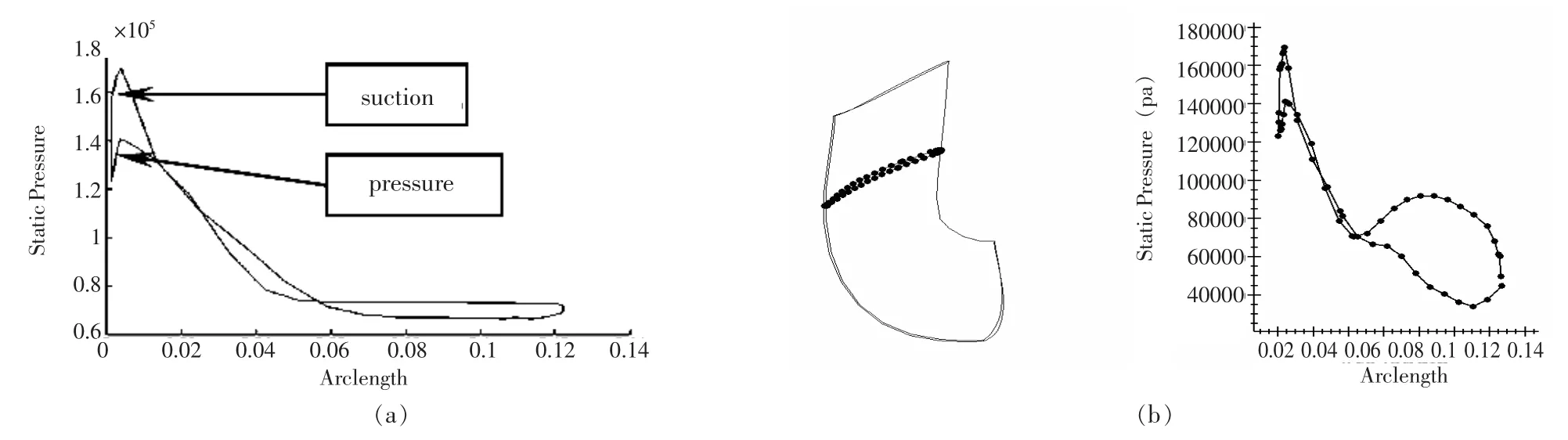

对叶片出水边分别作5mm、10mm、15mm、20mm、25mm、35mm、45mm切削,切削示意图如下:(图3)较高压力。其压力分布指出,切削叶片出水边时,在叶片工作面会形成一个低压区。且低压区随切割量的增加逐渐往上游进水边沿移动,切割量达

图3 切削示意图

计算叶片静压分布,部分截面翼型附近流场如下图所示:(图4)

图中色阶反映压力大小,深蓝色压力最小,深红色压力最大,翼型头部 (即进水点)附近有到45mm时甚至低压区完全出现在正面。低压区移动情况如上图4。当叶片出水边切削过多时会导致叶片工作面也发生气蚀现象,受损面积加大,从而加剧叶片和转轮损坏,降低使用寿命。

图4 部分切割情况叶片静压分布

4 改型计算

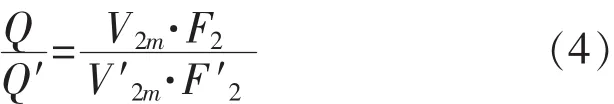

切削叶片出水边对流量产生影响,水轮机的流量相似定律为[2]:

其中V2m为水流在转轮出口处的轴面流速;F2为转轮出口处的过水面积。V′2m为切削后的出口轴面流速;F′2为切削后的出口过水面积。又

其中n为叶片数,l为出水边长度,a为叶片间距。

由于同一水轮机在相似工况下,符合上式(4)条件。其中轴面流速和出水边长度l在小改变翼型情况下可视为不变,故流量与转轮出口过水面积及叶片开口成正比。切割叶片出水边可以增大叶片间距 (叶片开口),即增加了出口过水面积,理论上表明能增加水轮机流量。

对于叶片的平均开口,有[2]

式中:ai为转轮叶片出口边某点开口值;ri为转轮叶片出口边某点至水轮机轴线的距离。

水轮机流量与转轮叶片的平均开口有直接关系,考虑到叶片平均开口的影响,计算点在上冠和下环间取值应适中。当切削量对于整个叶片所占百分比较小时,流量的变化量与平均开口有如下关系[2]:

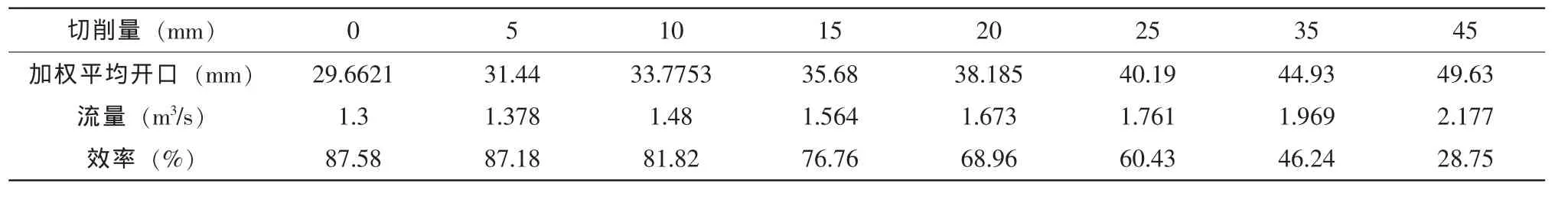

从而得到各切割量下的开口、流量和效率值的变化如表1

对于流量Q、效率η和切削量x,有关系如下图5:

左图 (a)中横坐标x为出口边切割量,Δa为开口变化值 (流量变化),Δη为效率改变值;右图 (b)纵坐标为流量与效率的乘积,表示整体出力情况。

表1 叶片出水边各切削量下的参数变化

图5 流量、效率与切削量的关系

当小范围切削时,水轮机总体出力N为[3]:

式中Q为转轮的过水流量,η为转轮整体效率;H为轮机水头,为恒定值。

从图5及上述三参数之间的关系找出水轮机出力变化曲线的拐点,即当切削量在9.4mm时总体出力最高。经测量,此时切削量为叶片上冠边和下环边平均值的6.42%。于是对此种情况再进行系统仿真,得到叶片静压分布如图6所示。

图6 切割9.4mm时叶片静压分布

此时,流量从1.3m3/s提高为1.47m3/s,效率下降了5.76%,忽略其他因素影响且水头H按25m计算,根据公式 (8)及表1数据得总体出力从279kW提高至295kW,提高了5.7%。从图6可看出叶片低压分布区和工作面易损耗区域的压力分布情况良好,与无切削时变化比较甚微,没有造成气蚀或其他恶劣情况的条件。

基于以上分析,对江西会昌某电站型号为HLA548-WJ-50的转轮进行增容改型。由于该转轮的工作水头不足而达不到额定功率,但其他状况皆系正常,故可采取较经济的方法,即采用切削叶片出水边的措施进行改型。测量叶片与上冠、下环相交边的长度,考虑实际切割量精度要求,同时避免过大量切割,取切割量为其平均值的5%。切削后测试转轮功率由232kW提高到了253kW,出力达到电站要求。由于重新选择转轮可能对电站造成经济负担,同时挑选适合当前环境的新转轮也颇有难度。可见切削叶片出水边能以较小的经济代价得到较好的改造目标,适合小型水电站转轮改型的实施。

4 结论

(1)由于工作环境变化使得中小型水轮机转轮出力不足时,适当切削叶片出水边可增加转轮出力,提高转轮功率,且并不造成转轮整体效率下降。

(2)随着切割量占叶片长度比率的增加,出水边附近的低压区向进水边移动,导致叶片的受损面加大、水力性能急剧恶化。

(3)结合转轮开口和流量关系,并考虑效率对整体出力的影响,切削HL240_WJ50出水边量为9.4mm时,流量增加13.79%,最大出力提高5.7%,效率小降5.76,同时无明显气蚀恶化。

(4)对于其他混流式转轮,鉴于出力与切削量的关系,同时考虑小水电站需求,建议切割量以叶片上冠和下环边平均值的5.0%-6.5%为宜。

[1]王振羽.翼型周线布线形涡的有限基本解法[J].北京航空航天大学学报,1993,(1):118-123.

[2]曹 锟,姚志民.水轮机原理及水力设计[M].北京:清华大学出版社,1991.

[3]宋文武,等.水力机械及工程设计[M].重庆:重庆大学出版社,2005.

[4]罗兴锜,等.水轮机转轮的优化设计方法及应用[J].水利学报,1996,(10):32-38.

[5]郭秀兰,等.水轮机转轮叶片割边增容改造[J].大电机技术,2007,(5):42-45.

[6]V.I.Klimovich.On the optimal design of the form of hydroturbine impeller blade [J].StructuralOptimization,1997,13(5):29-35.