燃油冷却面板传热特性试验与计算分析研究

2011-04-15张若凌乐嘉陵刘伟雄赵国柱

蒋 劲,张若凌,乐嘉陵,刘伟雄,伍 军,赵国柱

(1.西北工业大学动力与能源学院,西安 710072;2.中国空气动力研究与发展中心,四川绵阳 621000)

0 引 言

再生冷却超燃冲压发动机,由燃油冷却面板构成,燃油作为冷却剂在机械加工的通道中流动。如美国GDE发动机最基本的部件就是燃油冷却的热交换器面板。该发动机由几个独立的面板组成。这些板通过铣加工获得沿燃气流动方向的通道,燃油在通道里流动吸热冷却发动机固壁,冷却面板通过焊接组成发动机[1-2]。由于燃油冷却面板是再生冷却超燃冲压发动机最基本的部件,因此它的设计、分析和加工显得非常重要。美国为了降低技术风险,验证燃油冷却面板这一关键部件的设计、分析和加工,做了大量的试验研究。

1997年末,在UTRC的直连式燃烧室设备上成功进行了长38.1cm、宽15.24cm的冷却面板试验。冷却面板安装在燃烧室的后面区域,在马赫数7、动压35910Pa的超燃冲压发动机环境下运行时间159s。较大一点的长76.2cm、宽15.24cm的冷却面板安装在UTRC直联式燃烧室的位置,在马赫数6.5、动压35910Pa的超燃冲压发动机环境下运行了127s。为了避免冷却面板局部和燃油过热,在长76.2cm、宽15.24cm的面板表面涂了ZrO2绝热涂层,再在马赫数6.5、动压35910Pa超燃冲压发动机环境下运行了100s。AFRL建造了石英(quartz)辐射加热设备用于面板的长时间加热。在这些面板试验过程中,对面板材料、加工过程、装配过程、催化剂涂敷过程、密封、设计和分析的工具都进行了研究,试验数据还用于校验计算程序[3-4]。

本研究借鉴了国外再生冷却超燃冲压发动机的研究经验,为了验证燃油冷却面板的设计、加工可行,为了验证计算分析模型合理,开展了以下工作:在电弧加热器上进行了燃油冷却面板热结构试验、发展了冷却面板热分析计算程序,并将试验与计算数据进行了详细的对比研究。

1 冷却面板传热特性试验

试验在CARDC DJ-21电弧加热器进行,冷却面板置于加热器喷管下游,具体位置见图2所示。试验中对3种不同构型的冷却面板进行了研究,进行了共计19次燃油冷却面板传热特性试验。采用马赫数2.3的喷管,试验高状态对应平均热流为1.6MW/m2,低状态对应平均热流为1.1MW/m2。试验气流总温的最高值为2431K,最低值为1854K。用于冷却的燃油质量流率为1.84~5.8g/s。试验后各面板状况良好。

冷却面板背部布置了6个热电偶以测量壁面温度,图1给出了这6个热电偶的具体位置和编号方式。为防止加热气流窜至冷却面板的背部烧掉热电偶数据线,使用了不锈钢薄片作为档板,在上面涂抹了白色氧化铝(Al2O3)涂层。气壁温度采用红外摄像仪测量。燃油的平均质量流率通过流量测量装置获得,用热电偶测量了煤油的出口温度,该测点位于煤油管路上(见图1)。并收集被加热后的燃油样品,用于燃油裂解度的测定。

图1 冷却面板背部焊接的热电偶编号及油温测点位置Fig.1 The serial number of the thermocouple welded on the back of the fuel-cooled panel and the position of the fuel temperature measurement

图2 冷却面板安装在电弧加热器喷管出口处Fig.2 Fuel-cooled panel installed at the exit of the arc heater

2 冷却面板热分析计算

2.1 热流密度分布计算

为了客观反映热流密度分布的不均匀性,通过以下步骤获得与试验等效的热流密度分布。首先使用AHL3D进行喷管三维流动计算;然后切取冷却面板边界层外缘的流动参数,由Eckert参考焓方法[5-6]计算得到等效的热流密度;再将等效的热流密度与冷壁热流密度测量结果比较,确定出流场计算方案、流场切取方案和热流密度计算方案。三个步骤之间需要反复迭代。并通过其他车次的冷壁热流密度测量数据来进一步验证方案的合理性。表面热流测量采用瞬态测热法,测热模型表面的热流分布使用塞式量热计进行测量,测热模型的几何结构与冷却面板相一致,有关的支撑系统之间的衔接结构也是相一致的,这样保证了测热模型与冷却面板的表面热流相一致。由于表面热流测量的时间非常短(小于1s),以致模型表面的温度基本没有变化,所以测量得到的是冷壁热流密度。再由牛顿冷却公式计算得到冷壁条件下的对流换热系数,它受固壁表面温度影响较小,它与冷却面板热平衡时的对流换热系数基本相当。12#计算得到的等效热流密度与冷壁热流密度测量值对比如图3~4。由图可见面板中心区域计算与试验的热流密度基本相当,表明计算等效热流密度的方案是合理的。

图3 12#冷壁热流密度分布(测量)Fig.3 The cold wall heat flux distribution for 12#(measurement)

图4 12#冷壁热流密度分布(计算)Fig.4 The cold wall heat flux distribution for 12#(calculation)

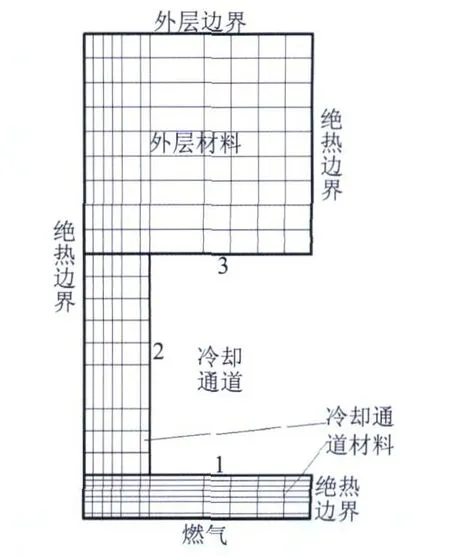

2.2 冷却面板稳态准三维热分析计算方法

冷却面板固壁由内层、通道和外层构成。内层和通道合起来为底板,外层即为盖板。底板材料为GH3030,盖板材料为1Cr18Ni9Ti[9]。如图 5,冷却面板模型沿冷却燃油流动方向被细分成了许多的站位,站位的编号方式从冷却通道入口开始(标号为1),在冷却通道出口处结束(标号为NE)。就单根冷却通道来说,假定结构是对称的,仅对站位上的如图6所示的单元进行计算,而且假定在单元的两侧边界绝热。图6所示单元上还添加了有限差分网格。

图5 沿燃油流动站位划分示意图Fig.5 A number of stations along the fuel flow

图6 半个冷却通道单元及有限差分网格示意图Fig.6 A half cooling channel cell and finite difference grid

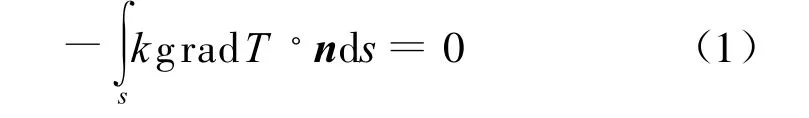

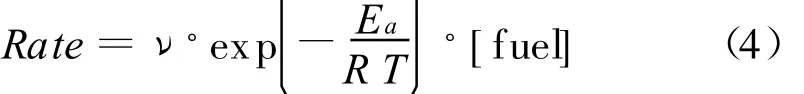

固壁内的热传导可以用无内热源、稳态、变导热系数导热方程的积分形式来描述[7]

使用元体平衡法建立差分方程,对界面上的导热系数使用调和平均值[8],导热系数是温度的函数。

对于典型的内节点,建立的差分方程为

对于边界节点,应用边界条件后也可以推导得出类似的方程。有三种类型的边界条件:燃气与固壁的对流换热;冷却剂与固壁的对流换热;外侧有自然对流和辐射。

在每一个站位上,使用了Gauss-Siedel迭代方法用于获得站位两个方向收敛的温度分布。从燃油入口处的第一个站位开始,沿燃油流动方向逐站依次推进,直至燃油出口位置处结束。

对于高温燃气侧,将求得的等效热流qGn对应的冷壁对流换热系数hGn和燃气总温TG0n作为站位n处燃气侧固壁对流换热边界条件的输入数据,它们均匀作用于该站位燃气侧固壁的各节点上。

对于盖板外侧(外壁),考虑了与周围空气的自然对流和向周围空间的辐射换热。

对冷却通道中燃油的流动作一维简化处理。燃油与固壁的对流换热系数采用冷却剂平均温度计算,使用Sieder-Tate公式[11]

除ηw按假定的液壁温确定外,式(3)中其它物理量采用燃油平均温度计算,冷却通道水力直径d为特征长度。由于物性参数ηw与液壁温度有关,所以需要迭代求解。基于冷却通道下壁、侧壁和上壁(如图6中的1、2、3标识)节点的平均温度可以分别估算出3个相应的对流换热系数,将站位n上的3个对流换热系数和燃油平均温度作为站位n处冷却剂侧的对流换热边界条件的输入数据。试验中使用的燃油是正十二烷,采用一个碳氢混合物物性计算程序来获得超临界压力下正十二烷的物性。

正十二烷一步化学反应催化裂解速率的表达式为[12]

由于考虑了燃油裂解吸热,因此两相邻站位之间的冷却剂温升为

Qc为沿冷却剂侧固壁四周积分,得到的沿冷却通道截面四周向冷却剂传的热量,单位为 W/m。Qchem为站位n与n+1之间燃油化学热沉吸热量。τn+1,n为燃油在站位n与n+1之间的驻留时间。Cp为以两站位燃油平均温度定性的燃油的定压比热。mc为冷却通道中燃油的质量流率。Δsn+1,n为相邻两站位之间的距离。

3 试验计算数据对比研究

3.1 热电偶温度测量结果与计算数据比较

图7为69#试验数据,冷却面板在承受平均热流密度1.6MW/m2的加热条件下工作了120s,试验后面板状况良好。热电偶测得7个温度,其中有些温度在上升过程中,有突然降低的现象发生,表明热电偶从固壁脱落。背部测点温度最高为888K,煤油出口测点温度为807K。由于冷却燃油温度测点距冷却面板燃油出口有一段距离,将油温测点与计算数据比较时,出口油温需要修正。油温修正考虑了不锈钢管(或铜管)表面向周围空气的自然对流与向周围空间的辐射[10]。

图7 69#试验测量数据Fig.7 The measured data for 69#

图8 64#试验测量与计算值比较Fig.8 The comparison between measurement and calculation for 64#

图8为64#试验与计算值的比较。可见油温试验比计算数据低4%;测点 2试验比计算数据低2.3%;测点3试验比计算数据低3.7%;测点5试验比计算数据低5.3%;测点6试验比计算数据低1%。测点1和4试验比计算数据分别高了12.7%和28.6%。油温 、测点2 、3 、5和6计算数据均略高于试验值,测点1、4误差较大,其他各车次都有这种情况出现,将在下文结合气壁温度红外测量结果进行分析。

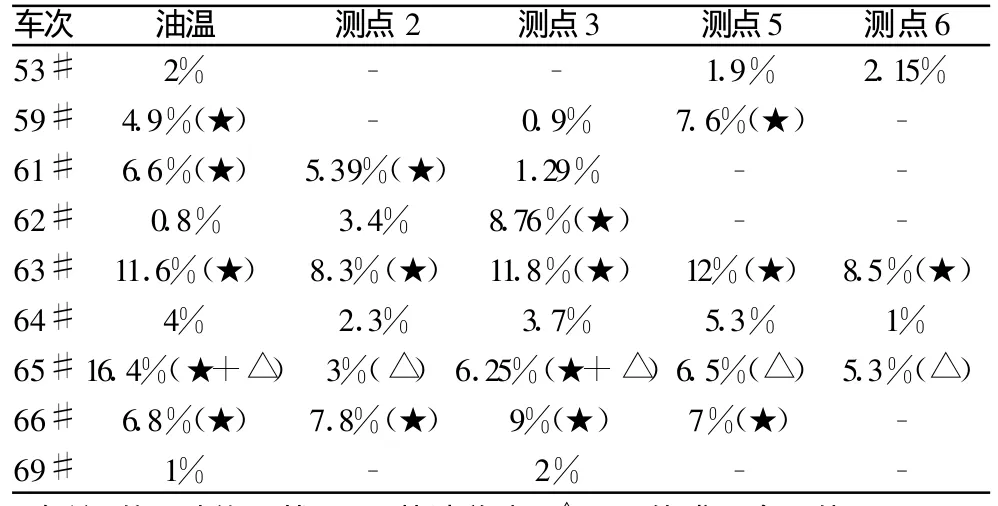

表1将各车次有价值的试验与计算数据相差的百分比进行了直观比较。可见由于试验测量信号受少许干扰或试验快达稳态等造成各车次试验与计算数据相差的百分比有所不同。在正常情况下(即试验测量信号无干扰,试验达稳态),试验与计算数据最大相差5.3%。

表1 各车次试验与计算数据相差的百分比Table 1 The difference between measurement and calculation

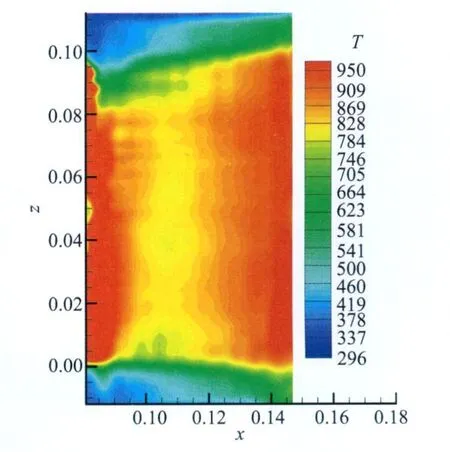

3.2 气壁温度的红外测量结果与计算数据比较

试验中使用了红外摄像仪测量冷却面板的气壁温度。图9~10分别为69#试验气壁温度的红外测量与计算值。由图可见,除左侧局部区域与计算值相比明显较高外,其他大部分区域试验与计算值符合得很好。测点1、4是在这个与计算值不一致的高温区域内。说明这个区域存在强烈的加热,局部热流密度非常大。产生这种局部高热流的原因解释如下:试验前,为了绝缘在喷管出口与冷却面板之间隔有一大约2mm的玻璃钢板,为了保证表面的光滑以及密封气体,又在其上涂抹了白色氧化铝涂层,如图2,实际操作过程中冷却面板局部也不慎被涂有氧化铝涂层,这就相当于增大了冷却面板局部表面的粗糙度。电弧加热器开车后,冷却面板局部的粗糙度增大了该区域的热流密度。这种情况在热分析程序计算时没有考虑,导致测点1、4的计算低于试验测量值。尽管这样,由于左侧局部高温区域很小,对冷却燃油的加热很有限,对下游的油温影响较小,从而测点2、5、3和6的温度测量结果受面板左侧局部强烈加热影响较小。

图9 69#红外测量的气壁温度分布Fig.9 The gas-side wall temperature distribution for 69#(measurement)

图10 69#计算的气壁温度分布Fig.10 The gas-side wall temperature distribution for 69#(calculation)

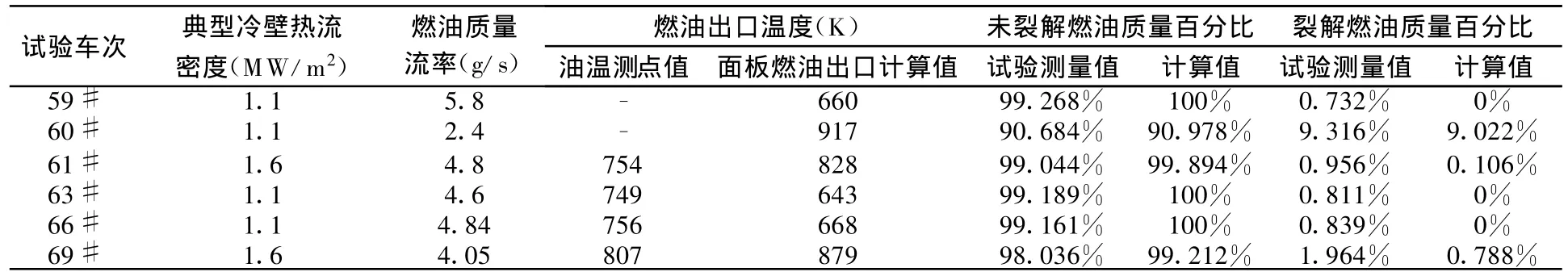

3.3 各车次燃油裂解量试验与计算对比

天津大学对试验后收集的燃油样品进行了裂解质量百分比的测定,试验与计算的详细对比见表2。可见,59#、60#、61#、63#、66#和 69#燃油裂解质量百分比试验与计算基本相当。其中59#、61#、63#、66#和69#各车次燃油质量流率较大(大于4g/s)、燃油出口温度较低(小于880K),燃油裂解量较小(大多数小于1%)。再结合前文大量温度测量与计算数据很接近,说明目前热分析程序对于燃油未裂解阶段的评估是合理的。60#燃油裂解量较大,燃油出口温度为917K,气壁温度最大为1004K,燃油质量流率为2.4g/s,试验与计算数据较接近。

表2 燃油裂解质量百分比试验与计算数据对比Table 2 The comparision between test and calculation for the fuel crack rate

4 结 论

(1)完成了应用于再生冷却超燃冲压发动机的燃油冷却面板的设计、加工,在电弧加热器上完成了热结构试验;采用热电偶测量、红外测温及燃油样品裂解化学组分测量等多种手段,获得了背部温度、燃料出口温度、气壁温度分布和燃料裂解度等试验数据;

(2)发展了冷却面板稳态准三维热分析程序。通过试验与计算数据的详细对比研究,表明热分析计算方法是合理和可信的,热分析程序对于燃油未裂解阶段的评估是合理和可信的;

(3)冷却面板在试验过程中工作状况良好,说明目前的冷却面板设计与加工是可行的;

(4)经过试验验证的冷却面板设计、加工及热分析程序可应用于再生冷却超燃冲压发动机的研究。

致谢:DJ-21电弧加热器上冷却面板传热特性试验由气动中心隆永胜高工、杨远剑工程师等组织完成;燃油裂解组分的测量由天津大学张香文教授、刘国柱副教授等完成;气壁温度红外测量与数据提取由气动中心汪思国高工、何显中高工完成;冷却面板模型设计由气动中心曾令国工程师完成;喷管三维流动计算得到气动中心肖保国助理研究员的帮助。作者对他们的辛勤劳动表示衷心感谢。

[1] WISHART D P,FORTIN T B,GUINAN D,et al.Design,fabrication and testing of an actively cooled scramjet propulsion system[R].AIAA 2003-0015.

[2] HANK J M,M URPHY J S,MUTZM AN R C.The X-51A scramjet engine flight demonstration program[R].AIAA 2008-2540.

[3] FAULKNER R F,WEBER J W.Hydrocarbon scramjet propulsion system development,demonstration and application[R].AIAA 99-4922.

[4] MARK A S.Hydrocarbon scramjet engine technology flowpath component development[R].Pratt&Whitney Space Propulsion.

[5] HEISER W H,PRATT D T.Hypersonic airbreathing propulsion[M].American Institute of Aeronautics and Astronautics Inc.,Washington,DC,1994.

[6] 郑忠华.双模态超燃冲压发动机燃烧室流场的大规模并行计算及试验验证[D].长沙:国防科技大学博士学位论文,2003.

[7] 俞昌铭编著.热传导及其数值分析[M].北京:清华大学出版社,1982.

[8] 陶文铨编著.数值传热学[M].第2版.西安:西安交通大学出版社,2004.

[9] 中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社出版,1988.

[10] 杨世铭,陶文铨.传热学(第三版)[M].北京:高等教育出版社,2002.

[11]LINNE D L,MEYER M L,EITMAN D A,et al.E-valuation of heat transfer and thermal stability of supercritical JP-7 fuel[R].AIAA-97-3041.

[12]WARD T A.Physical and chemical behavior of flowing endothermic jet fuels[D].Dayton,Ohio:Department of mechanical and aerospace engineering university of Dayton,2003.