不同掺量配比对复合硅酸盐水泥性能的影响

2011-04-14曹晓非

曹晓非

0 引言

近年来,我国的“十一五、十二五”规划突出了节能减排的要求。而水泥工业由于实际生产需消耗大量钙质、铁质等校正原料,因此对石灰岩、铁矿石等矿产资源的需求给环境带来了很大的压力[1-3]。

结合可持续发展的概念及水泥产品本身组分的要求,水泥工业在已有基础上加大了对粒化高炉矿渣、沸腾炉渣、粉煤灰等工业废弃物的利用力度。根据各地区的实际情况,这些混合材往往按不同比例混合掺入,但不同类型混合材在水化反应中的化学特性使其实际所得复合硅酸盐水泥的产品性能存在着较大的差异[4,5]。

因此,本文通过试验研究了粉煤灰、粒化高炉矿渣及石灰石等几类常用混合材的混合掺量配比对水泥实际性能的影响,同时,结合相关的水化作用机理,对不同类混合材在水泥中的合理掺加比例进行了探讨。

1 试验

1.1 试验原料

试验采用的水泥熟料为徐州淮海中联水泥提供的 52.5级硅酸盐水泥熟料。采用的混合材包括徐州热电厂提供的粉煤灰,徐州钢铁厂提供的粒化高炉矿渣以及徐州本地开采的石灰石。混合材的化学成分见表 1。

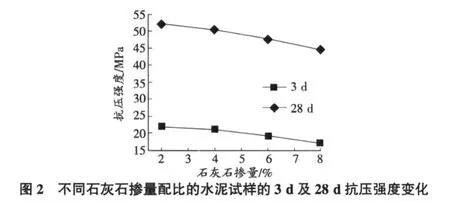

表1 混合材的化学组分

1.2 试验配合比设计

为考察各类混合材的不同掺加比例对水泥的作用机理和性能的影响,水泥熟料的掺量范围为 50%~65%,脱硫石膏掺量固定为 6%,不同类混合材的掺量比例见表 2。

1.3 试验方法

各类原材料按配合比均匀混合粉磨后,根据 GB/T 1346-2001及GB/T 17671-1999(ISO法)规定的试验方法,分别取样测定相应水泥的凝结时间,同时制成4 cm×4 cm×16 cm的试件,在标准条件下养护至 3 d及 28 d,进行相应抗压强度的测试。

2 试验结果及分析

不同配合比的水泥样品的凝结时间见表 3。

表2 掺加不同量混合材的复合硅酸盐水泥的配合比

表3 不同配合比水泥的实际凝结时间

由表 3可知,粉煤灰、粒化高炉矿渣及石灰石掺量的增加均会延长水泥的实际凝结时间。相对粉煤灰,高炉矿渣、石灰石对试样凝结时间的影响要更大些。

分析成因主要有这几个方面:粉煤灰无法自发产生水化反应,只能在熟料水化产生的碱性环境中表现出火山灰活性,而石灰石的主要构成为碳酸钙,对水泥的水化反应促进作用微弱,粉煤灰及石灰石的微细颗粒填充于水泥颗粒的空隙中,减少了水泥颗粒与水之间以及水泥颗粒相互之间的接触,“稀释”了水泥的浓度,阻碍了水泥的水化;高炉矿渣虽具有潜在水硬性,但在高温下水淬急冷后,表面形成了一层致密的水化硅酸钙包覆层,对其前期的水化反应产生了一定的削弱作用。相对高炉矿渣和石灰石粉,粉煤灰的高细度和大比表面积所带来的高反应活性使其对水泥凝结时间的延长作用更小。

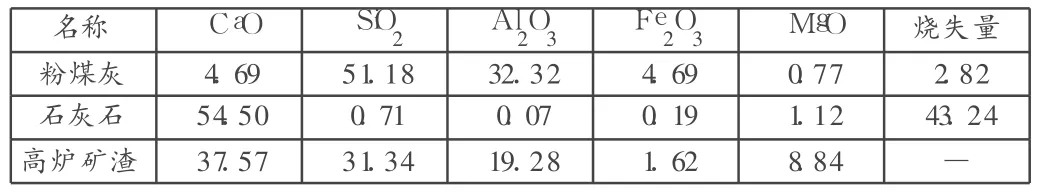

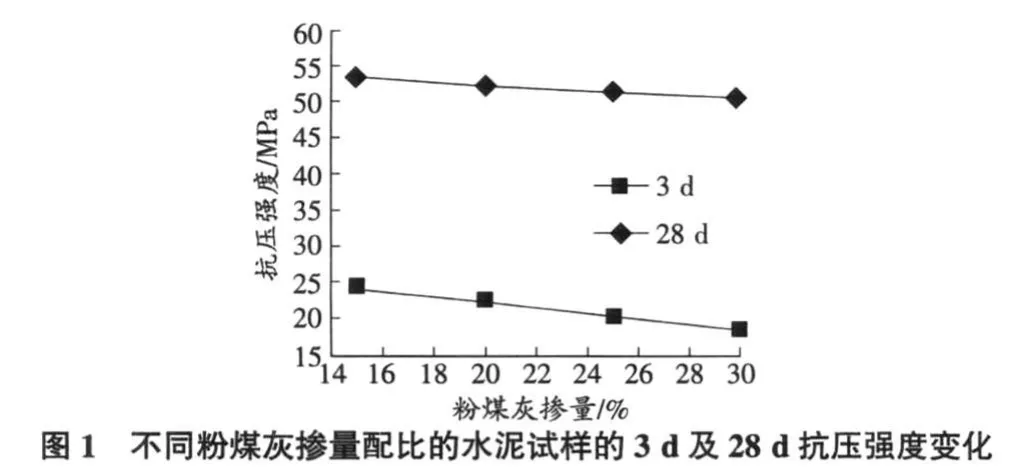

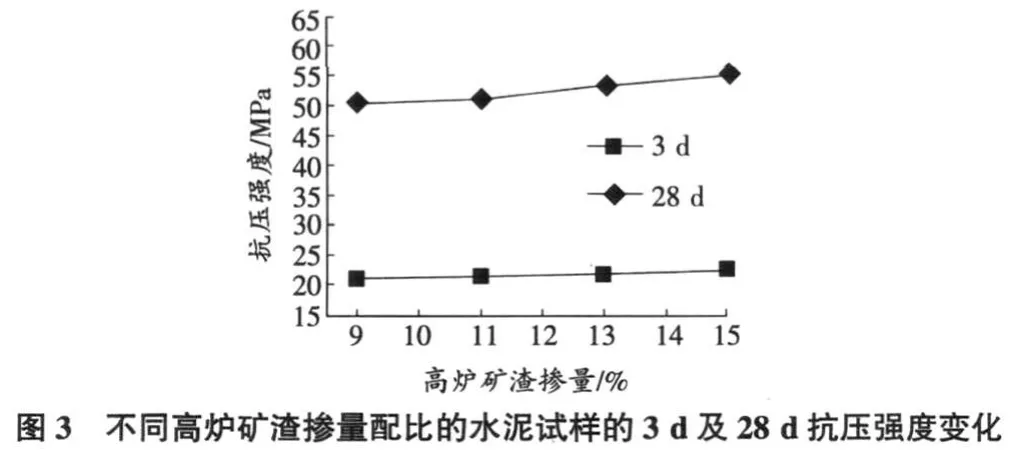

不同配合比水泥试样的不同时期抗压强度变化如图 1~图 3所示。

由图 1可知,随着粉煤灰掺量的增加,相应水泥试样的强度呈线性下降趋势,其中 3 d早期强度下降幅度较大,而 28 d后期强度的降低幅度相对平缓。在其他条件不变的情况下,粉煤灰掺量的提高等同于以粉煤灰替代部分水泥熟料矿物,控制水泥水化反应的有效水灰比相对增大,溶液中 Ca2+浓度降低,生成的水化产物数量减少导致颗粒之间连接不紧密,相应早期强度下降严重。到 28 d测试期时,碱性液相环境中粉煤灰火山反应的不断进行以及细颗粒填充效应的发挥,使浆体内部结构趋于致密,水化产物间的相互交连程度得以改善,粉煤灰掺量对强度的削弱程度相对降低。

由图 2可知,石灰石掺量较少时,相应水泥试样的 3 d强度变化不大,而 28 d强度略有下降。细度较高的石灰石粉取代部分水泥熟料后,虽然不能直接参与或明显促进相应水化反应,但能填充水泥在水化反应中所形成的孔隙,增加硬化体的密实度,同时能置换少部分钙钒石中的硫酸盐,增加胶凝体的数量。被置换的硫酸盐重新作为激发剂促进高炉矿渣的水化反应,加快其早期强度的形成[6]。

但是,掺量超过 4%时,石灰石有限的填充作用和置换作用无法补偿水泥熟料减少对水化产物总量产生的负面影响,导致水化物致密体系的形成受到阻碍,进而使试样的早期及后期强度均发生较大幅度的线性下降。

由图 3可知,随着矿渣掺量的增加,水泥试样的3 d早期强度基本无变化,28 d强度则有所递增。

矿渣的潜在水硬性得以发挥的关键是创造离子扩散通过包覆层的条件,促使包覆膜破灭。在未加入激发剂的条件下,这就需要水泥熟料矿物预先水化一定时间,产生足量的氢氧化钙来形成碱性液相环境。到 28 d测试期时,矿渣表面包覆层破碎,本身亚稳定物相的水硬活性促进了与其相接触的水泥颗粒的水化反应,改善了颗粒间的界面粘结强度以及水泥浆体的孔结构,从而增强了试样的强度[7]。

3 结语

1)石灰石粉的掺量增加对复合硅酸盐水泥的凝结时间及强度具有较强的负面影响。确定水泥组分配比时,应确保石灰石粉的掺量为微量(≤4%)。

2)随粉煤灰及粒化高炉矿渣的掺量增加,复合硅酸盐水泥的凝结时间均延长,其中高炉矿渣的影响更明显。而粉煤灰的掺量增加对复合水泥的强度(尤其是早期强度)削弱较严重,高炉矿渣的掺量增加则有利于复合水泥后期强度的提高。但矿渣掺量过度增大所引起的水泥终凝时间过长可能影响到产品的实际工艺应用性能,且矿渣及粉煤灰的相应活性反应均需要一定量的熟料水化后的碱性液相加以激发。

因此,实际设计复合硅酸盐水泥的组分时,应根据可能水化反应的反应物比例确定粉煤灰与高炉矿渣的掺量,并通过引入足量熟料、加入碱性或硫酸盐激发剂、加强混合材粉磨程度等方法确保水化激发连锁反应的顺利进行,保证水泥产品的实际质量。

[1] 毛玉如,方梦祥,马国维.水泥工业的废弃物利用与CO2排放控制探讨[J].再生资源研究,2004(4):32-37.

[2] 李 铨.水泥工业结构调整与环保产业的机遇[J].中国环保产业,2004(1):22-23.

[3] 韩彩霞.水泥工业对三废资源化利用的适应性和优势[J].中国建设教育,2007,8(8):52-54.

[4] 景 国,李文斌.不同细度和掺量的粉煤灰对水泥性能的影响[J].四川水泥,2010(2):53-54.

[5] 朱建平,李东旭,杜亮波,等.混合材对高阿利特水泥性能的影响[J].建筑材料学报,2009,12(5):584-589.

[6] 朴应模.无机激发剂对无熟料高炉矿渣水泥的作用机理及强度效果[J].延边大学学报(自然科学版),2003,29(3): 220-224.

[7] 李 迁,刘冬霞.矿粉对水泥及混凝土性能的影响与应用[J].辽宁建材,2008(12):50-51.