燃气-蒸汽联合循环汽轮机快速启动的研究

2011-04-14郑李鹏陈坚红盛德仁顾正浩

郑李鹏, 陈坚红, 盛德仁, 洪 雷, 顾正浩, 林 成

(1.浙江大学 热工与动力系统研究所,杭州 310027;2.浙能镇海联合发电有限公司,宁波 315208;3.浙江省电力试验研究院,杭州 310014;4.浙江镇海发电有限责任公司,宁波 315208)

随着生产的发展和人民生活水平的提高,我国的用电结构发生了巨大变化,电网的峰谷差日趋增大.为保证电力系统的安全,引入启停速度快、经济性好的燃气-蒸汽联合循环发电机组势在必行.与单一的汽轮机发电机组不同,燃气-蒸汽联合循环机组一般是先启动燃机使其迅速达到满负荷,然后燃机的排气进入余热锅炉产生蒸汽在汽轮机中做功.但在汽轮机启动初期,主蒸汽温度和压力不能上升太快,所以有很大一部分燃机的排气会通过旁路系统直接排出,余热锅炉的蒸汽也经旁路阀送至凝汽器,造成巨大的能源损失[1-2].由于燃气-蒸汽联合循环机组在我国主要用于调峰,一般采用日开夜停“两班制”的方式运行,汽轮机转子经过8~10 h的停机冷却后,转子调节级金属温度一般在350℃左右.电厂为了保证安全,严格执行转子调节级金属温度在390℃以上才能采用热态启动方式的规程,只能采用耗时很长的温态启动方式,极大地降低了联合循环电厂的灵活性,也造成巨大的经济损失和能源浪费.机组启动速度的控制主要取决于转子的热应力,燃气-蒸汽联合循环机组的燃气轮机温态启动只需大约10 min,汽轮机温态启动一般需要2 h,而汽轮机的热态启动一般需要50~60 m in[1].如果转子金属温度在350℃时也能采用热态启动方式,就能充分发挥联合循环机组启停速度快的优点,减少能量损失,增加经济效益.机组功率越大,转子直径就越大,在机组启动、停机及变负荷过程中,如果启动不当,转子一些部位的内外表面可能出现150~200℃的温差,由此产生的热应力很可能超过转子材料的屈服极限,严重威胁转子的寿命安全[3].所以,对汽轮机快速启动研究的实质就是对汽轮机转子热应力的研究.

本文中讨论的300 MW燃气-蒸汽联合循环机组由两台9E燃气轮机和一台105MW的汽轮机组成,该机组投产至今已有10年.在这10年间由于油价等原因机组使用率较低,现电厂提出在保证安全(单次启动寿命损耗率不超过0.024%)的前提下,适当增大转子的启动速率来获得更好的经济效益.通过对该机组的汽轮机转子金属温度为350℃时分别采用温态和热态两种启动方式进行温度场和应力场的计算与对比分析,在确保安全的前提下,提出转子金属温度在350℃时也可以采用热态启动方式,以达到快速启动的目的,使其能充分发挥联合循环机组调峰的优点.考虑到汽轮机转子结构的复杂性,笔者采用大型有限元计算软件ANSYS对转子的温度场和应力场进行计算研究.

1 研究模型

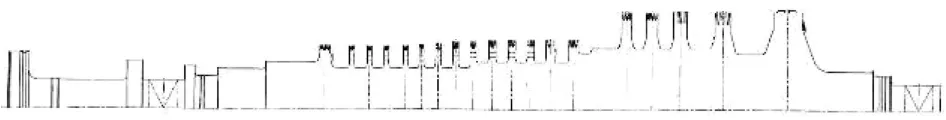

本文涉及的汽轮机原型为某国外进口机组,单轴,高中压合缸,无中间再热,无抽汽,功率为105 MW.图1为其转子二维剖面图.有1个单列调节级,13个高压级,5个低压级,前后各有一个轴承支撑,轴承轴颈处的温度由轴承供油冷却控制.

图1 汽轮机转子二维剖面图Fig.1 2D cross section of steam turbine rotor

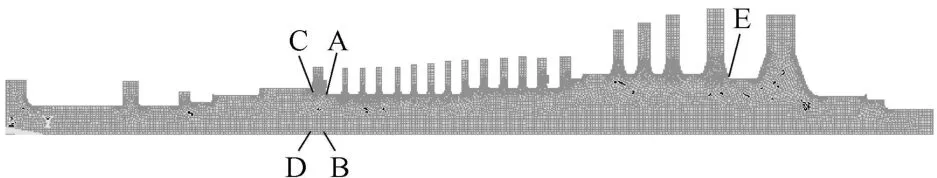

笔者在建立转子有限元模型时,重点考虑转子的温度场和应力场,采用以等效离心力质量块代替叶片的方法进行简化,由于汽轮机转子是轴对称部件,故有限元模型只取二维的半剖面,采用轴对称分析.为了提高计算精度,在容易产生应力集中的过渡圆角处细化网格.整个模型共生成11 908个单元,12 927个节点.图2为转子二维有限元模型及关键点.图中的点A是7 348号节点,为调节级后转子外表面过渡圆角处,此处热应力一般最大;点 B是1 191号节点,为A点对应在转子轴心处的节点;点C是162号节点,为调节级前转子外表面过渡圆角处,此处一般在启动前几分钟热应力最大;点D是1 198号节点,为点C对应在转子轴心处的节点;点E是835号节点,为转子次末级外表面过渡圆角处,此处离心力最大.

图2 转子二维有限元模型及关键点标注图Fig.2 2D finite element model of rotor and the keypoints

2 研究方法

2.1 热边界条件

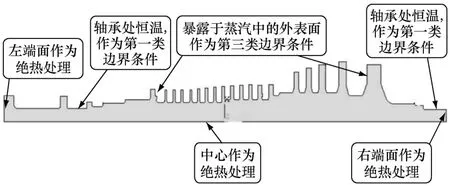

根据汽轮机转子在运行时热流密度及能量传递特点[4],将转子热边界条件作以下设定(见图3):

(1)转子左右端面是整锻转子在汽缸外的截断面,其与空气之间的传热系数很小,故在有限元计算中作绝热处理.

(2)中心边界在计算中作绝热处理.

(3)转子的外表面可作为已知传热系数及蒸汽温度的第三类边界条件.

(4)转子左右轴承处,在整个计算过程中均为70℃,作为第一类边界条件.

图3 转子热边界条件Fig.3 H eat boundary condition of rotor

2.2 换热系数的确定

根据转子结构特点和蒸汽的流动特性,蒸汽气流与汽轮机转子表面的传热系数有四类:①叶轮两侧的传热系数;②轮缘传热系数;③光轴传热系数;④汽封传热系数.首先计算出各级蒸汽的温度和压力,按照文献[5-7]提供的蒸汽属性计算公式计算得到蒸汽的比容、动力黏度和导热系数,再根据文献[8]提供的传热系数计算公式,计算得到各级各处的传热系数,以上这些都已写成APDL程序[9],由ANSYS计算得到.

2.3 计算过程

采用热-结构间接耦合法,计算温度场采用plane55单元,计算应力场采用plane182单元.先计算转子的初始温度场,然后计算瞬态温度场,最后读入上步计算得到的温度场结果作为体载荷加载到各节点上计算瞬态应力场.图4为热应力计算的流程图.计算过程主要由三部分组成:①建模、划分网格;②计算各处传热系数、温度场;③读入此前计算的温度场结果,计算应力场[10].计算以1 min为一个载荷步,计算的传热系数、蒸汽温度、转子角速度也每分钟加载一次.

图4 ANSYS热应力计算流程图Fig.4 Flow chart of therm al stress calcu lation using ANSYS

3 计算结果及分析

3.1 温态启动工况下的计算结果与分析

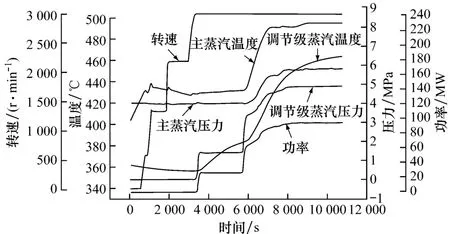

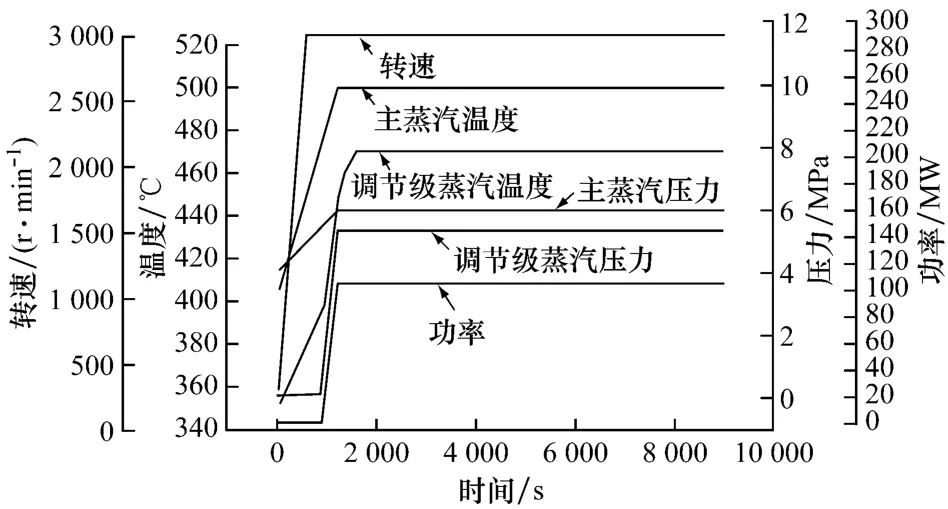

为了进行温态启动和热态启动的应力对比,笔者先计算标准温态启动下转子的热应力情况.标准温态启动按照电厂规定的温态启动曲线进行,见图5(图中各参数均从DCS读出).

图5 温态启动曲线Fig.5 Curves of various parameters in warm start-up

3.1.1 温态启动温度场和应力场计算结果

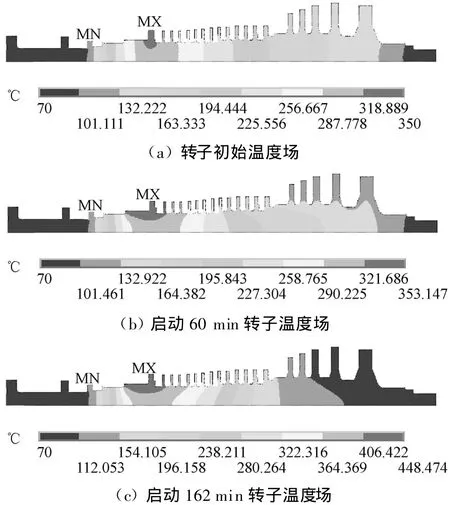

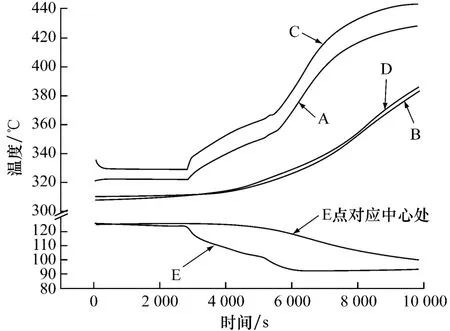

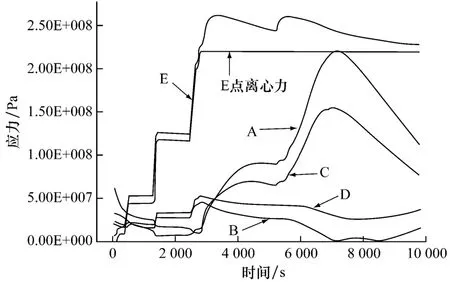

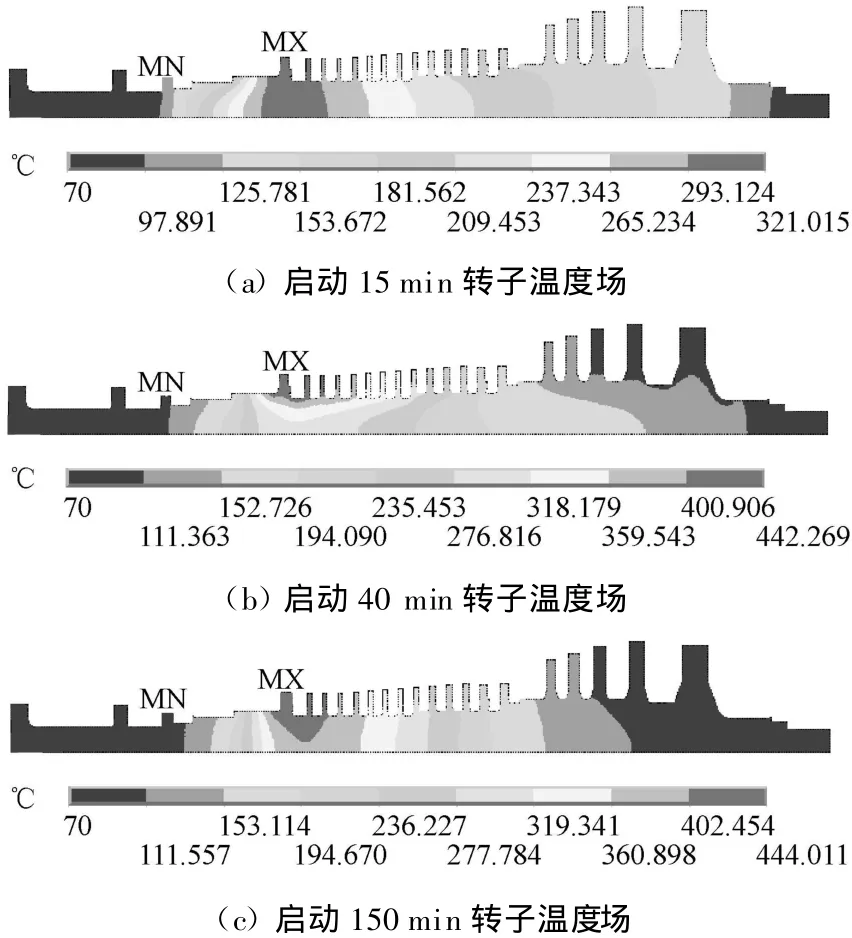

图6~图9为温态启动工况下采用热-结构间接耦合法计算得到的结果.

图6 温态启动时转子温度场计算结果Fig.6 Calculated results of tem perature field in warm start-up

3.1.2 温态启动计算结果分析

从图6~图9可以看出:

(1)E点的应力曲线与转速曲线基本一致,可见此点主要受离心力的影响,达到额定转速后,应力会有一些波动,在5 580 s达到整个启动过程的最大值260.4 MPa,最后稳定在224 MPa左右.

(2)A点和C点的应力主要由该点与其对应转子中心处的温差决定,在7 200 s左右达到各自的最大应力值220MPa和155 MPa,均小于E点的最大应力值.

图7 温态启动关键点温度曲线Fig.7 Temperatu re cu rves of keypoints in w arm start-up

图8 温态启动转子应力场计算结果Fig.8 Calculated results of stress field in w arm start-up

图9 温态启动关键点应力曲线Fig.9 Stress curvesof keypoin ts in warm start-up

(3)在此工况下,启动时间长达7 380 s(超过2 h),转子暖机充分,所受的热应力较小,应力水平主要取决于所受的离心力.因此,转子金属温度在350℃时的启动曲线是有优化空间的.

3.2 热态启动工况下的计算结果与分析

转子经过一夜的停机冷却,转子金属温度一般为350℃,如果这种情况下能采用热态启动,可以节省大约3/4的时间.图10即为转子温度为350℃时采用热态启动方式的启动曲线.

图10 热态启动曲线Fig.10 Cu rves of various parameters in heat start-up

3.2.1 热态启动工况下的计算结果

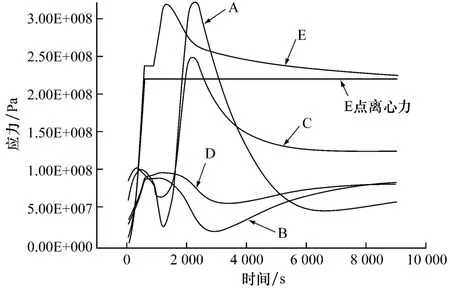

图11~图14为热态启动工况下采用热-结构间接耦合法计算得到的结果.

图11 热态启动转子温度场计算结果Fig.11 Calculated results of temperatu re field in hot start-up

图12 热态启动关键点温度曲线Fig.12 Temperature curves of keypoints in hot start-up

图13 热态启动转子应力场计算结果Fig.13 Calculated results of stress field in hot start-up

图14 热态启动关键点应力曲线Fig.14 Stress curves of keypoints in hot start-up

3.2.2 热态启动工况下的计算结果分析

从图10~图14可以看出:

(1)E点的应力曲线与转子启动过程中的转速曲线基本一致,在 1 320 s时达到最大值,为 318 MPa,此后该点的应力与其离心力基本一致.

(2)A点最大应力值为321 MPa,出现在2 340 s,与E点的最大值非常接近,说明此启动过程的热应力与离心力水平相当,且满足电厂规定的转子寿命损耗要求.

(3)此次启动时间只有20 m in,比相同转子金属温度下采用温态启动所用时间缩短近100 min.

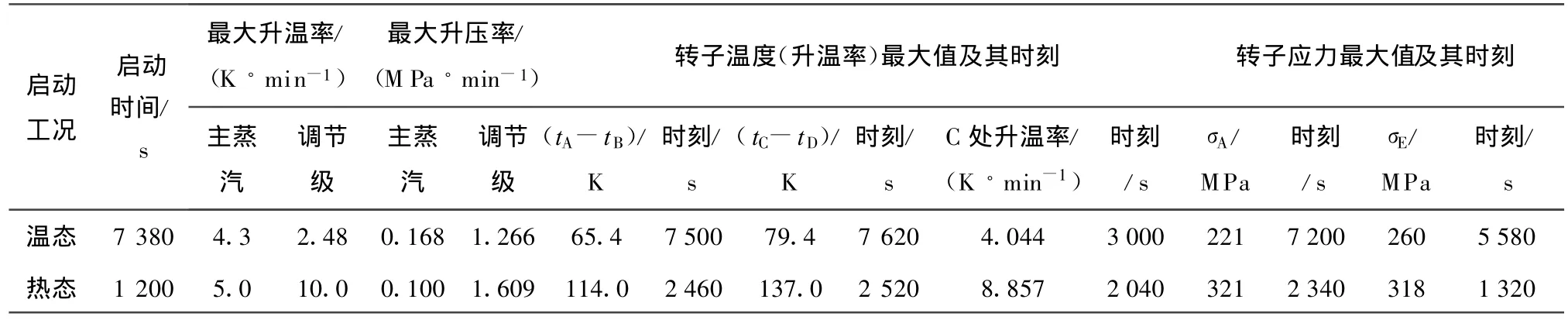

3.3 两种启动工况的计算结果对比

根据3.1和3.2中的计算结果把两种启动工况下的主要参数列于表1中.

表1 两种不同启动工况参数对比Tab.1 Comparison of working parameters between tw o start-upmodes

通过对比图5~图14,并参考表1可以看出:

(1)整个转子结构复杂,应力集中部位多,且启动过程中各级的蒸汽参数变化情况不一致,因此在启动过程中应力最大值的位置(应力场中标 MX处)并不是固定在某一位置,而是随着启动过程进行有所变化的,如低压次末级、调节级等位置.当机组负荷稳定后,合成应力的最大值出现在低压次末级叶轮根部,为225MPa左右(温态为224 MPa,热态为227M Pa).这是因为该处离心力较大,稳定运行后,温度差减小,热应力变得较小,合成应力中起主要作用的是转子离心力.

(2)金属最大热应力值主要由转子外表面与其对应的中心处的金属温度差决定,内外温差越大,应力就越大.而这个温差主要与蒸汽最大温升率有关,蒸汽的温升率与负荷加载速率直接相关,这为我们优化启动曲线指明了方向.

(3)A点和C点的应力值基本与其对应的转子中心点温差一致.不过,调节级前转子内外温差大于调节级后转子内外温差,调节级前的转子金属应力却小于调节级后的转子金属应力.以标准温态启动为例 ,tC-tD=137 K,tA-tB=114 K,而 σC=248 MPa,σA=321MPa.这主要是由调节级前转子半径比调节级后转子半径大,前后应力集中系数不同造成的.

(4)转子调节级后最大热应力σA出现的时刻与启动完成时间大致相同.

(5)转子温度分布在轴向呈段状分布,调节级温度最高,沿轴向两端逐渐降低.

3.4 两种启动工况的寿命损耗率

根据各关键点的最大应力值,及其对应时刻的温度和材料的弹性模量,得到材料的半应变,然后查苏联P2M转子0.1 mm的钢疲劳特性曲线[8]得到每启停一次的寿命损耗率,见表2.

表2 两种工况寿命损耗率计算结果Tab.2 Comparison of life loss ratio between two start-up modes

从表2可以看出,转子调节级金属温度350℃时采用温态启动的每次寿命损耗率为0.016 9%,采用热态启动时的每次寿命损耗率为0.023 8%,仍然符合电厂关于热态启动的每次寿命损耗率小于0.024%的规定.

4 结 论

(1)通过对汽轮机不同启动方式的转子热应力分析,研究启动过程的快速性与安全性,对机组的优化运行具有理论指导意义.当转子金属温度为350℃时采用热态启动,其最大热应力为321M Pa,远小于材料482℃的屈服强度507 MPa[11],无论从应力水平和寿命损耗分析都是安全的.

(2)根据本文的计算结果,实际运行的机组已经修改其汽轮机运行规程,将热态启动的转子调节级金属温度调整为350℃.这样每次启动可节省时间100min.以电厂一年调峰启动 150次,每度电1.02元计,通过改进启动方式电厂每年可以增加1 703.45万元的经济效益.

[1] 刘万琨,魏毓璞,赵萍,等.燃气轮机与燃气-蒸汽联合循环[M].北京:化学工业出版社,2006.

[2] 焦树建.IGCC的某些关键技术的发展与展望[J].动力工程,2006,26(2):153-165.JIAO Shujian.Development and Prospects of Some IGCC Key Techno logies[J].Journal of Power Engineering,2006,26(2):153-165.

[3] 孙伟.调峰运行的燃气轮机联合循环汽轮机转子热应力和寿命损耗分析[J].动力工程,2003,23(2):2266-2269.SUN Wei.Ana lysis o f Thermal Stress and Life Loss for Peak Load Regulating Gas Turbine Combined Cycle's Steam Turbine Rotor[J].Journal of Power Engineering,2003,23(2):2266-2269.

[4] 陈江龙.基于有限元的汽轮机转子低周疲劳寿命预测与在线系统可靠性研究[D].杭州:浙江大学,2005.

[5] W AGNERW,COOPER J R,DITTMANN A,et a l.The IAPWS Industria l Formu lation 1997 for the Thermodynamic Properties of W ater and Steam[J].Journal of Engineering for Gas Turbines and Power,2000,122(1):150-182.

[6] IAPWS.Release on the IAPWS Formulation 2008 for the V iscosity o f O rdinary W ater Substance[EB/OL].[2010-04-01].http://www.iapws.org.

[7] IAPWS.Revised Release on the IAPW S Formulation 1985 for the Thermal Conductivity of Ordinary Water Substance[EB/OL].[2010-04-01].http://www.iapw s.org.

[8] 张保衡.大容量火电机组寿命管理与调峰运行[M].北京:水利电力出版社,1988.

[9] 龚曙光,谢桂兰,黄云清.ANSYS参数化编程与命令手册[M].北京:机械工业出版社,2009.

[10] MOAVEN I S.Finite Element Analysis Theory and Application w ith ANSYS[M].Third Edition.Upper Saddle River,New Jersey:Prentice H all,2008.

[11] 姜求志.火力发电厂金属材料手册[M].北京:中国电力出版社,2001.