加速推进重型燃气轮机核心技术研究开发和国产化

2011-04-14蒋洪德

蒋洪德

(清华大学 热能工程系,北京 100084)

自1939年世界第一台发电用重型燃气轮机在瑞士诞生以来,重型燃气轮机产业迅速发展.目前全球1MW以上发电用燃气轮机已经达到2.1万台,总容量约10×105MW.燃气-蒸汽联合循环已经成为所有热-功转换发电系统中效率最高的大规模商业化发电方式,燃气轮机电站发电量已经接近全球发电总量的五分之一,而且还在稳步增加.

迄今为止燃气轮机主要燃用天然气和燃油,近四十年来世界科技和产业界致力于研究开发整体煤气化联合循环(IGCC)技术,目的是以煤气化合成气和其他中低热值燃气替代燃油和天然气,以扩大重型燃气轮机燃料的范围;与此同时,表征重型燃气轮机技术水平的燃气温度和压比即热效率还在不断提高,单机容量继续加大.可以预计,在21世纪重型燃气轮机技术和联合循环发电产业在全世界会有更大的发展,在全球能源和电力工业中的地位也将进一步提升.

1 我国重型燃气轮机产业进入了新的发展阶段

我国重型燃气轮机产业建立于1950年代,与发达国家相比起步并不晚,但是五十多年来行业的发展基本呈马鞍型,目前与发达国家差距很大.在早期阶段(1950—1970年代),我国在消化吸收前苏联技术的基础上自主设计、试验和制造燃气轮机,开发出200~25 000 kW 多种型号的燃气轮机,包括车载燃气轮机、机车燃气轮机和重型燃气轮机等,培养了我国第一代燃气轮机核心技术自主研究开发、试验研究、产品制造和工程服务技术队伍,全行业技术水平进步很快;在中期阶段(1980—2000年代),由于全国油气供应严重短缺,国家不允许使用燃油/燃气发电,重型燃机失去市场需求,全行业进入低潮,全国除保留南京汽轮机厂一家重型燃机制造厂外,其他制造企业全部下马,人员和技术流失,大学燃机专业改行,人才培养和国家研发投入基本停止,与国际水平差距迅速拉大.近期阶段从2002年开始,随着西气东输和进口液化天然气(LNG)的增加,我国启动了重型燃气轮机国内市场需求.近十年来国家发改委和国家能源局主持三次及后续打捆招标,以市场换技术,引进了GE、MHI和Siemens公司的F/E级重型燃机制造技术,迄今为止已完成70多台套约26 000MW的蒸汽-燃气联合循环电站设备招标,东方、哈尔滨、南京和上海四家汽轮机厂重新投资建设生产能力,目前燃机本地化制造率达到约70%.2010年底全国燃机电站装机超过 34 000 MW,占全国发电总装机容量的3.5%,我国重型燃气轮机产业发展进入了新阶段.

2 重型燃气轮机技术发展趋势

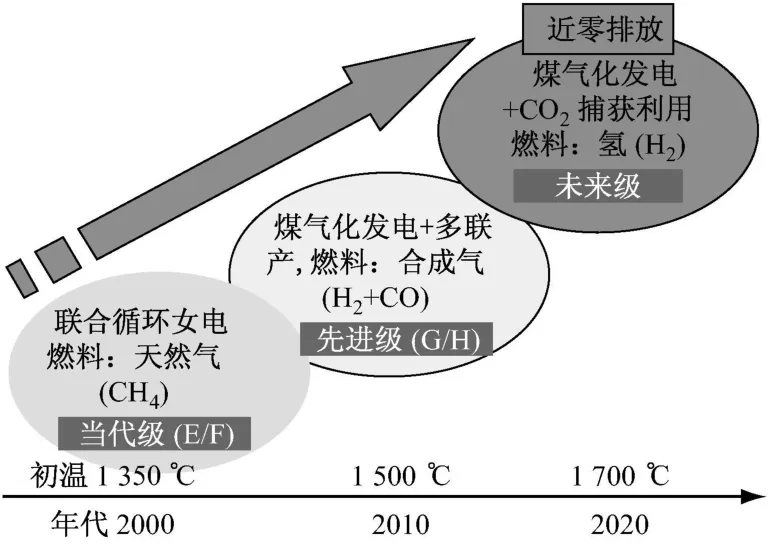

重型燃气轮机技术目前已经发展达到了很高水平,可以说集当代技术科学成就之大成,成为公认的发电设备制造业“皇冠上的明珠”,而且还在以较快的速度继续发展.图1简要地表示了重型燃气轮机技术的现状和发展趋势.

图1 重型燃气轮机技术发展趋势Fig.1 Developmen t tendency of heavy duty gas turbine technologies

当代级燃气轮机(“E/F”级,燃气初温 1 150~1 350℃):这是过去五十年燃气轮机技术发展的成果,主要以天然气为燃料,技术成熟,已经在全球投入大规模商业应用.大型F级燃机单循环与联合循环的效率分别为38%和57%左右.

当今世界面临着全球气候变暖的威胁,二氧化碳等温室气体排放控制是全人类面临的巨大挑战,我国政府已经宣布了到2020年单位GDP的二氧化碳排放比2005年下降40%~45%的战略目标.燃用天然气的燃气轮机电站二氧化碳比排放量是各种先进燃煤电站的二分之一左右.按照我国天然气工业发展计划,到2020年我国具有装备100 000 MW燃气轮机发电机组的能力,运行时间按3 500~5 000 h/a计算,每年可减少二氧化碳排放1.83×108~2.67×108t.这将对我国在2020年实现减少二氧化碳排放的战略目标做出重要贡献.

先进级燃气轮机(燃气初温为1 450~1 500℃的“H/G/J”级天然气燃气轮机,以及IGCC燃气轮机):以天然气为燃料的H/G/J级燃气轮机自本世纪初以来陆续进入市场,其单循环与联合循环的效率分别达到40%和60%,居目前所有火力发电技术之首.先进级重型燃气轮机还可以燃用煤气化合成气等富氢中低热值燃料.目前全球已经有数十台E/F级的重型燃气轮机在多个国家的IGCC发电站和多联产系统成功地进行商业运行,为今后进一步扩大应用打下了良好基础.

未来级燃气轮机(其燃气初温可达1 700℃):目前正在加紧研究开发中,预计将在2020年左右进入市场.未来级燃气轮机发电系统是以煤气化合成气重整后得到的氢气为燃料,此时燃气轮机排气是水蒸气,重整过程得到的二氧化碳可进行捕获利用/埋存(CCS),这就构成了“近零排放煤基能源系统”.如果这一技术取得突破并进入商业化运行,将为全球电力工业最终减少二氧化碳排放和控制全球气候变暖做出巨大贡献.

3 重型燃气轮机最新研究进展和发展趋势

3.1 进一步提高燃气轮机参数以提高循环热效率

表征燃气轮机循环热效率的两个主要参数是燃气初温与压气机压缩比.目前F级重型燃气轮机的燃气初温为1 430℃左右,压气机压缩比达到17~30,单循环效率达到38%,联合循环效率达到57%;先进级燃气轮机燃气初温已经达到1 450~1 500℃,压气机压缩比为23~40,单循环和联合循环的效率分别达到40%和60%;未来级重型燃气轮机燃气初温的目标是1 700℃,其单循环和联合循环的效率将分别达到43%和64%左右.

3.2 拓宽燃料适应范围,进一步降低污染物排放

目前重型燃气轮机燃料以天然气和石油制品为主,NO x的排放体积分数低于0.25%的干式预混燃烧技术已成熟并进行大规模商业应用,最先进的干式预混燃烧技术的NOx排放已经达到0.03%~0.05%(体积分数).由于全球范围天然气与石油价格持续上涨和供需矛盾加大,国外近几十年来一直从事拓宽燃气轮机燃料适应范围的研究与工程应用,重点是以煤气化合成气(IGCC电站)与高/焦炉煤气为燃料.这些燃料的热值一般只有天然气热值的20%~50%,有的甚至只有10%,通称为中低热值燃料或富氢燃料.这些燃料的着火与稳定燃烧范围、污染物生成机制与控制方法都有别于天然气,其理论与试验一直是国际学术界的研究热点.目前中低热值燃料燃气轮机的NOx和CO排放水平已经与燃用天然气的相当,但这类燃气轮机从启动到低负荷运行(一般为30%~40%)必须使用天然气或轻油等优质燃料,这仍在一定程度上制约了中低热值燃气轮机的应用.

3.3 进一步提高压气机与透平部件性能

压气机和透平部件是叶轮机械气动热力学的核心技术与长期研究方向.经过半个多世纪的研究与开发,大功率燃气轮机的多级轴流压气机与透平气动热力性能(效率、压比/膨胀比、稳定工作范围等)己达到很高的水平.目前全三维设计概念与技术已普遍应用,四维(非定常流动)设计概念与技术正在开发与试用.从常规角度看压气机与透平气动热力性能提高的空间已经不大,性能的进一步提高则需要革命性的创新思维和很大的研发投入.国外已经布署并成功开展了一系列的基础与应用研究工作,目的是在十至十五年内开发出可适用的先进技术,争取把多级轴流压气机的级数、轴向长度及重量大幅度减少,同时保持甚至提高压气机的效率并扩大稳定工作范围,从而进一步提高多级轴流压气机的综合性能并降低制造成本.

3.4 大力开发新一代高温材料与冷却技术

目前燃气轮机燃烧室与透平叶片普遍采用镍/钴基超级合金制造,材料的持久使用温度为950~1 050℃,透平叶片已经广泛使用多晶和定向结晶超级合金无余量精密铸造以及热障涂层(TBC)技术,单晶叶片最大尺寸已达300 mm以上.F级燃气轮机的高温部件均采用从压气机中抽出的压缩空气进行冷却,透平叶片的气膜冷却、冲击冷却、尾缘与叶顶喷射和带肋蛇形通道冷却技术己经相当成熟,透平叶片总寿命可长达60 000~80 000 EOH(等效运行小时),大修周期可达30 000~40 000 EOH,这是目前超级合金叶片基材、涂层与空气冷却技术的上限.先进级燃气轮机的燃烧室过渡段、部分透平静叶和动叶片采用蒸汽作为冷却工质,较大幅度地提高了冷却效果,同时也带来了结构复杂、泄露、腐蚀及局部热应力加大等问题.未来级燃气轮机燃气初温将达到1 700℃左右,必须研究开发新一代的高温材料与冷却技术,目前研究工作主要集中在新一代铸造超级合金、粉末冶金透平叶片与叶轮材料、低导热系数的耐热涂层以及新一代冷却技术如发散冷却(transpiration cooling)、发汗冷却(perspiring cooling)等.

3.5 燃气轮机的多样化

燃气轮机不仅是二十一世纪天然气发电的主要设备,同时也是许多高效洁净能源动力系统的核心动力装备,如IGCC发电与多联产、高温气冷堆核电、分布式发电与热电冷联供、工业系统中余热余能回收和高/焦炉煤气、煤层气、伴生气、炼化尾气等中低热值燃气发电等.燃气轮机的工质、循环及参数、燃料类型、输出功率和运行环境等正在迅速多样化.例如:以氦、湿化空气和其他特殊气体为工质的燃气轮机,闭式循环、间冷、回热、再热等复杂循环燃气轮机,蒸汽冷却燃气轮机,以氢为燃料的燃气轮机,单机功率为300 MW以上的超大功率和仅为几百瓦的超小型燃气轮机,在极端环境(沙漠、极地、核反应堆内等)下运行的燃气轮机等.这些都有赖于对燃气轮机的核心技术及相关交叉学科进行更为广泛和深入的研究,科技界与产业界都面临新的挑战.

4 加快重型燃气轮机核心技术研究开发和产业化

众所周知,燃气轮机是典型的军民两用技术,市场可以换技术,但是换不来核心技术.“十◦五”以来,我国加大了对燃气轮机核心技术自主研究开发的支持,有关企业、研究所和高等院校执行了一系列核心技术研究开发项目和产业化项目,并取得了初步成果.但是我国的燃机技术与国际先进水平相比差距还很大,需要做的研究开发工作很多,产业化的道路既漫长又艰巨.

从我国重型燃气轮机产业和科技界目前的情况来看,首先要认真学习和消化吸收引进的E/F级天然气燃气轮机制造技术,不断提高本地化制造的比例和产品质量,满足当前天燃气发电市场需求;同时我们应本着立足当前、兼顾长远、整体布局、重点突出的原则,加强燃气轮机基础核心技术的研究开发,为全行业的可持续发展建立基础.在未来相当长的时期内,主要研究重点应围绕两个方面展开:一是围绕用于IGCC发电的煤气化燃气轮机核心技术研究开发,包括研究IGCC发电系统热力循环的基本规律,系统构成与优化,系统动态特性与控制规律,合成气燃料的热物性、燃烧特性、传热特性及其对燃气轮机循环的影响等;二是重点围绕燃烧室与透平等热端部件关键科学问题,研究燃料的稳定、低污染和高效燃烧,透平叶片的高效冷却技术、透平叶片的耐高温材料和制造技术以及气-热-固多场耦合与优化设计问题.这是燃气轮机的核心技术和难点,也是我国自主研发燃气轮机技术的重中之重.

近年来在国家重点基础研究发展计划(973计划)、国家高技术研究发展计划(863计划)的支持下,国内主要科研机构、大学与企业在上述领域已经开展了重型燃气轮机核心技术的研究和开发,其内容包括了未来燃气轮机先进动力循环与总能系统的热力学基本问题,高性能叶轮机械内部流动的气体动力学基础问题,燃气轮机燃料化学能释放过程基础问题,燃气轮机热端部件传热传质基础问题,燃气轮机通流部分气-热-固耦合机理及流体-固体交叉学科基础问题,燃气轮机气动热力设计理论,燃气轮机高温材料的研制和制造工艺,重型燃气轮机转子动力学研究等,已经取得了一批科研成果,若干燃气轮机样机的研制工作也在有序进行.但是从长远看,这仅仅是开始.

我们还要坚持以机制创新带动技术创新,重型燃气轮机核心技术研究开发投资大、周期长且风险大,我国技术底子薄、基础设施差、人才特别是高级人才严重短缺,单独依靠一个单位甚至一个部门都很难完成全部研究开发任务.因此,在国家主管部门的指导下,坚持产学研用结合、军民结合,最大限度地集中全国科技界和产业界的优势资源,共同进行核心技术的研究开发并共享研究开发成果,是在我国当前环境下,实现重型燃气轮机核心技术自主研究开发并加快产业化的明智选择.

5 结束语

国内外科技界与产业界已认识到,燃气轮机是21世纪乃至更长时期内能源高效转化与洁净利用的核心动力装备,IGCC电站在煤电中的比例必将稳步增加,并最终发展为以燃氢燃气轮机为核心动力装备的近零排放煤基能源系统和二氧化碳捕获埋存系统,从而为全球能源电力工业的可持续发展作出重要和全局性的贡献.我国一次能源以煤为主,未来天然气供应将持续增加,因此加速重型燃气轮机核心技术的自主研究开发和产业化对我国具有重要的战略意义.