超超临界汽轮机中压缸抽汽管路的数值模拟

2011-04-13闫怀喜竺晓程周代伟杜朝辉

闫怀喜, 竺晓程, 周代伟, 杜朝辉

(1.上海交通大学 机械与动力工程学院,上海 200240)(2.上海电气电站设备有限公司汽轮机厂,上海 200240)

随着化石能源的减少与环境污染的加剧,节能减排越来越受到各国重视,超超临界汽轮机组作为节能减排的最佳选择之一,也是未来能源技术研究发展的重点.为了提高汽轮机蒸汽的利用效率与经济性,超超临界汽轮机广泛采用了回热抽汽技术.抽汽技术在提高经济性的同时,也带来抽汽口附近汽流参数分布不均、各种压力损失等问题[1-4].汽流参数不均可能引起低频激振力,对叶片结构强度产生不利影响[5-6].另外,抽汽管道的流动损失将影响机组的整体热效率,因此有必要分析研究汽轮机抽汽管道的流动及其流动损失分布[7].

笔者采用数值模拟的方法对某型号超超临界汽轮机中压缸的抽汽管道系统进行了研究分析,获得了抽汽管道系统内部流动的相关速度场与压力场,给出不同位置抽汽小管的流量与压力,结合流场对抽汽管道系统的流动损失进行计算和分析.采用工程流动损失手册中的模型方法,计算总压损失情况,并将结果与CFD的计算结果进行了对比.

1 计算模型及参数设置

1.1 计算模型

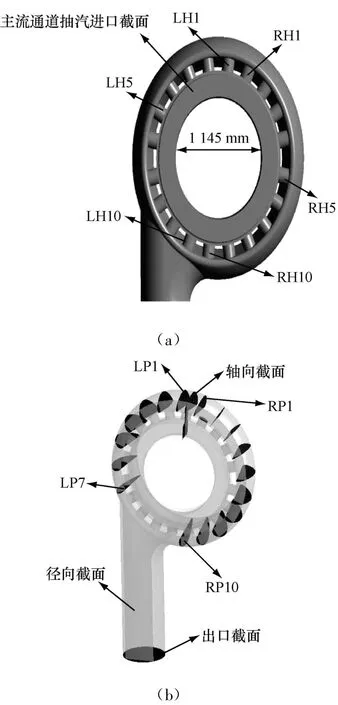

按照实际尺寸与形状对研究对象进行建模(图1),主流通道最小直径为1 145 mm.为了更符合实际情况,将抽汽进口处前两级叶片(第9级和第10级叶片)与后两级叶片(第11级和第12级叶片)也加入模拟计算.为了减少出口边界条件对主流的影响,延长抽汽管道系统的出口段.该抽汽系统采用20个直径为156 mm、高为112 mm的小管从主流通道中抽取蒸汽,蒸汽在蜗壳腔体中汇集后从直径为650mm的抽汽大管流出.为了便于分析各小管中蒸汽的流动情况,将抽汽小管依次进行编号(见图1),左半部分按照逆时针顺序,依次从“左1号管(LH 1)”到“左10号管(LH 10)”;右半部分按照顺时针方向,依次编号为RH 1至RH 10.为了便于分析典型截面的相关流场参数,图1同时给出了抽汽小管间的典型轴向平面截面,其中 LP1为LH 1对应的轴向截面,左半部分依次编号到LP7截面.同样,右半部分轴向截面与小管编号依次对应,从RP1截面依次编号到RP10截面.图1同时给出了径向截面与出口截面等典型截面.

图1 抽汽管道系统示意图Fig.1 Schematic diagram of the ex traction line

1.2 网格及边界条件设置

采用ANSYS ICEM软件对抽汽管道系统进行分块操作,进一步生成结构化网格.在CFX前处理中将各部分网格连接成整体网格文件,网格节点总数约200万,最小角度17°.控制方程采用 k-ε两方程湍流模型的雷诺时均N-S方程组.计算边界条件根据实际运行参数设定为:主流通道第9级静叶进口处总温418.5℃,总压1.168 MPa;出口有两处,边界条件都给定流量,主流通道第12级动叶叶栅通道出口流量为311.72 kg/s,抽汽管汇流出口流量为62.99 kg/s.计算采用高精度离散格式,当连续方程和动量方程的最大残差小于0.001时,就认为计算收敛.

2 计算结果及分析

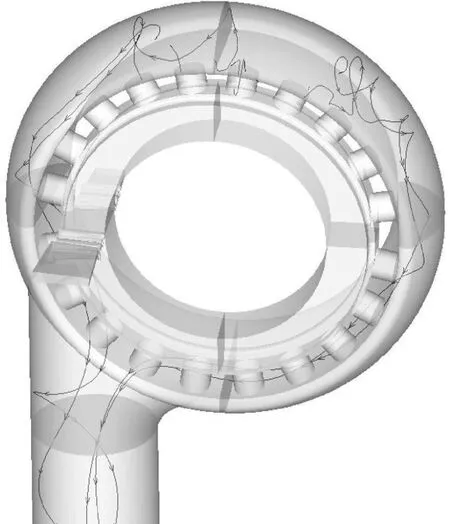

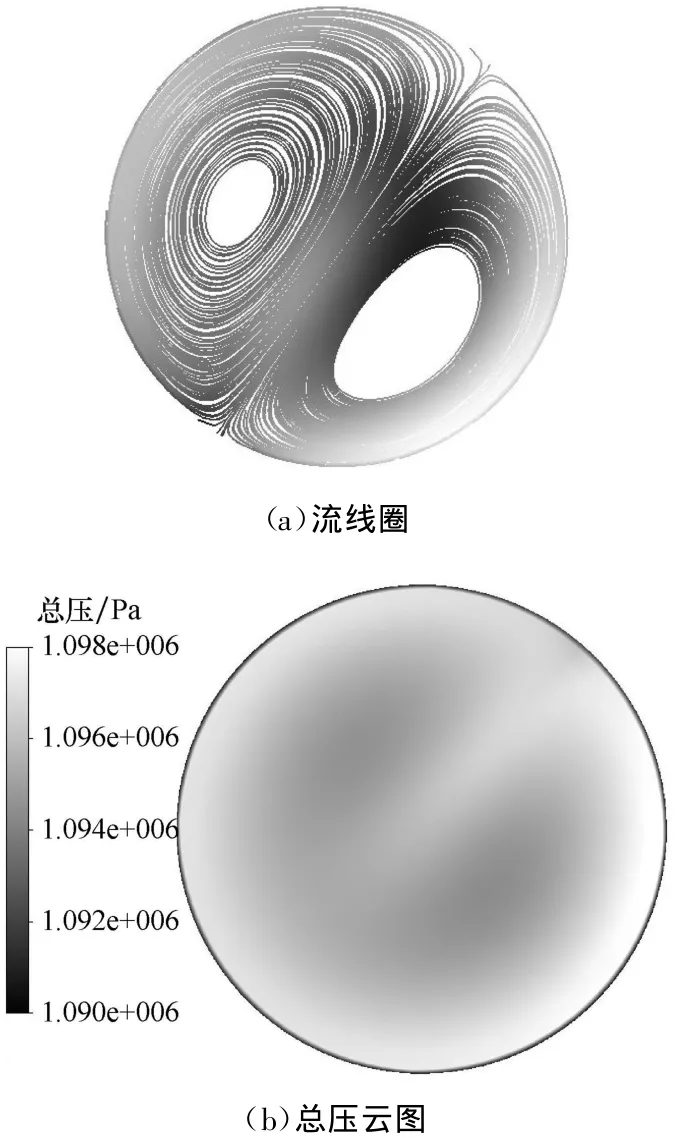

图2 抽汽管道系统内部流线图Fig.2 Stream lines inside the ex traction system

抽汽管道系统形状复杂,蒸汽在流动过程中,方向变化较大,所以内部流动存在折转和掺混,是非常复杂的三维流动.图2给出了抽汽管道系统的局部三维流线图.由图中流线可知,流线回旋偏转,在抽汽腔体内形成众多旋涡.另外,从图2还可以看出,抽汽小管LH 1和RH 1流线分别从左右两个方向汇集流出,形成明显的左右对称式分流.根据抽汽口进口处(第10级动叶后)平均总压为1.133 MPa,抽汽管出口平均总压为1.097 MPa,计算得出抽汽管道系统的整体总压损失系数为0.033.按照模型结构的特点以及蒸汽流动的路径,将总压损失分为三部分讨论:(1)主流通道抽汽口处至各抽汽小管的端部总压损失系数为0.019;(2)各小管出口沿蜗壳左右两侧汇流到LP7截面和RP10截面的总压损失系数为0.01;(3)LP7与RP10截面到抽汽出口截面的总压损失系数为0.004.比较上述三部分总压损失,可知主流通道进口端部损失约占总压损失的2/3,占主要地位.下面结合各平面的流场数据进一步明确损失源.

2.1 径向平面的流动

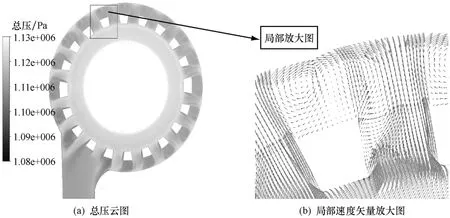

图3为过小管中心的径向截面总压云图与局部速度矢量放大图.从图3中可以看出,抽汽管与蜗壳在形状尺寸上差异较大,蒸汽从每个抽汽小管突扩进入宽阔的蜗壳腔体空间,冲击蜗壳壁面,方向发生转折,形成流动分离,并在蜗壳内形成旋涡,旋涡进一步与其他流体掺混,导致流场变化,造成较大的流动损失.

图3 径向截面总压云图与局部速度矢量放大图Fig.3 Total pressure distribution on radial section and the partial enlarged detail of velocity vector

2.2 轴向平面的流动

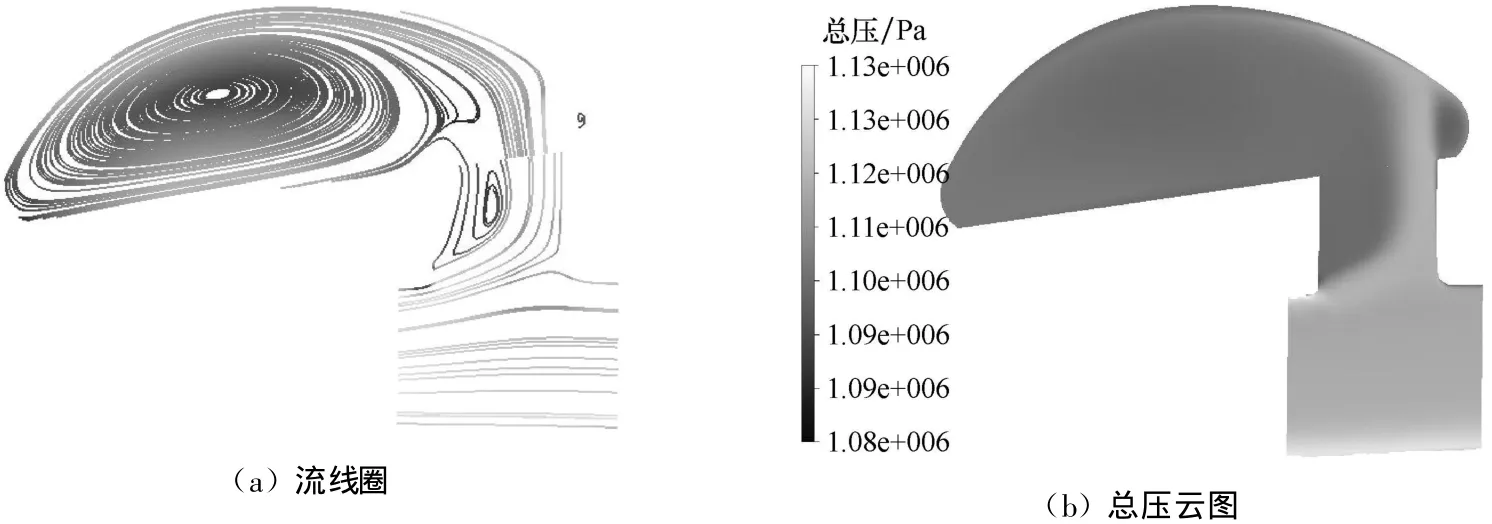

为了更好地研究蜗壳内旋涡的特点,选取二维轴向截面(位置见图1)流线.图4给出了该平面的二维流线图与总压云图.

图4 抽汽蜗壳轴向平面流线图与总压云图Fig.4 2-D stream line and total pressure distribution on axial section

从图4的流线图可知,蒸汽在进入抽汽小管时,由于方向的变化,抽汽小管内产生流动分离,形成旋涡,造成进口端部损失;另外,蒸汽在流入蜗壳后,冲击壁面,流动方向发生改变,在抽汽腔体内部形成以蜗壳的几何中心为涡心的巨大旋涡.由图4还可知,在抽汽小管内的旋涡处,由于进口端部损失及涡流损失,总压降低明显;蜗壳内的大旋涡处,沿着旋涡由外缘向涡心方向,其流动速度逐渐减小,总压也逐渐降低.进口端部损失是造成蜗壳内总压损失的主要原因之一.

2.3 抽汽管出口截面的流动

图5给出了抽汽管出口截面的二维流线图与总压云图.从速度流线图可知,蒸汽在抽汽管的混合过程中形成两束螺旋流动即图5中的旋涡型流线,两旋涡各占出汽管道约一半的区域,在靠近壁面处速度较大,旋涡中心速度比壁面处速度小30%左右.抽汽管出口平均总压为1.097 MPa,总压分布差别不是特别明显,但总体上也是靠近壁面处总压大约比两个旋涡中心的总压大0.36%.出口管内形成两个旋涡流动的原因可认为是由于汽流从左、右两边蜗壳汇流,在抽汽管内螺旋流动,两部分汽流没有完全混合.

图5 抽汽管出口截面二维流线图与总压云图Fig.5 2D stream line and total pressure distribution at extraction outlet

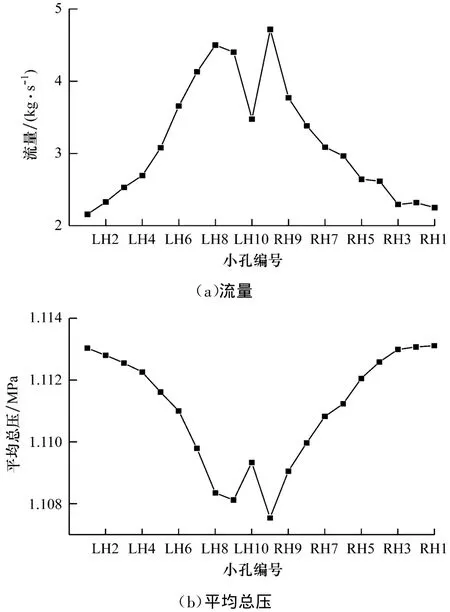

2.4 抽汽小管流动参数分布

在分析抽汽腔体内部流动状况时,由于各抽汽小管的周向位置不同,对应的流量也有所差别.图6给出了各管对应的流量和平均总压分布,从图中可以看出,从LH 1管至LH 9管,随着流量的增加,总压依次降低;RH 1管至RH 10管具有同样的变化规律,其中RH 1管流量最小(2.2 kg/s),LH10管流量最大(4.7 kg/s).结合流线图与模型结构分析,RH1管所处的位置是抽汽蜗壳内部流动气流方向的分界处,也是离抽汽出口最远的抽汽管,从而导致RH1管总压最低,流量最小.与之相反,LH 10接近抽汽管出口,小管抽汽汽流不经过蜗壳,直接进入抽汽管出口,从而导致最大的抽汽流量,对应的总压损失较小.

图6 各抽汽小管流量和平均总压图Fig.6 Mass flow and average total pressure in different extraction pipes

2.5 工程总压损失计算方法与CFD对比

根据工质流动的路径,首先对比第1部分抽汽小管进汽的端部损失,参照工程流动损失手册[8]的分流集管模型,计算各小管的平均速度和密度,代入相应的数值进行计算,对应进口的总压损失系数为0.018 7,与CFD计算结果0.019 0比较,两者基本吻合.

第2部分总压损失定义为从各小管出口处流至LP7与RP10这两截面的总压损失.该流动损失可以认为是汇流集管的流动损失,查工程流动损失手册对应模型,代入相应数值进行计算,对应进口的总压损失系数为0.009 6,与CFD计算结果0.010 0比较,两者基本吻合.

第3部分总压损失定义为从LP7与RP10截面至出口截面之间的总压损失.根据模型特点分析,这一部分汽流主要由4个抽汽小管与两个方向的蜗壳汇流汽流组成,这部分流动可以看作汇流三通管,相应的损失为汇流流动损失,查工程流动损失手册,代入数据进行计算,对应的总压损失系数为0.004 3,与CFD计算得到的总压损失系数0.004 0比较,两者基本吻合.

上述三部分的工程流动损失计算结果与CFD的计算结果都基本吻合,从而说明流动模型的选取与计算结果都是可信的,可以指导实际流动损失的工程计算.

3 结 论

对某超超临界汽轮机中压缸的抽汽管道系统内部流场进行了数值研究,获得了各抽汽小管的流量和总压分布.研究发现,其内部流动复杂,存在多个三维旋涡,导致总压损失较大.计算得到抽汽管道系统的整体总压损失系数为0.033,其中,主流通道至各抽汽小管的端部损失系数为0.019;各小管出口沿两侧汇流到LP7截面和RP10截面的总压损失系数为0.01;LP7截面与RP10截面到抽汽出口截面的总压损失系数均为0.004.抽汽进口端损失约占总压损失的2/3,占主要地位.结合相应的流动模型,查找工程流动损失手册,计算得到的各部分流动损失均与对应的CFD计算结果非常接近,从而说明计算结果的可靠性,有助于工程算法在实际中的应用.

[1] 史进渊,杨宇,孙庆,等.超超临界汽轮机技术研究的新进展[J].动力工程,2003,23(2):2252-2257.SHI Jinyuan,YANG Yu,SUN Qing,eta l.New developments in the technique research on ultra supercritical steam turbine[J].Jounal of Power Engineering,2003,23(2):2252-2257.

[2] 王沛,阳虹,张宏武,等.汽轮机抽汽蜗壳流场的数值模拟研究[C]//2006中国工程热物理学会热机气动力学学术会议.北京:[s.n.],2006.

[3] 陈党慧,王新军.蒸汽轮机抽汽口几何特征及工况特性分析[J].汽轮机技术,2000,42(2):82-85.CHEN Danghui,WANG Xingjun.Study on ex traction point geometrical characteristic and condition characteristic o f steam turbine[J].Turbine Technology,2000,42(2):82-85.

[4] 王松岭,张学镭,陈海平,等.抽汽压损对机组热经济性影响的通用计算模型[J].动力工程,2006,26(6):888-893.WANG Songling,ZHANG Xuelei,CHEN Haiping,eta l.A general model for calculating the influence of steam extraction pressure loss on a units thermal efficiency[J].Journal of Power Engineering,2006,26(6):888-893.

[5] 何阿平,彭泽瑛.上汽-西门子型百万千瓦超超临界汽轮机[J].热力透平,2006,35(1):1-4.HE Aping,PENG Zeying.Ultra supercritical 1 000 MW steam turbine with the“HMN”modules designed by STC and siemens[J].Thermal Turbine,2006,35(1):1-4.

[6] 史进渊,孙庆,危奇,等.超超临界汽轮机汽流激振的研究[J].动力工程,2003,23(5):2620-2623.SHI Jinyuan,SUN Qing,WEI Qi,et al.Research on the steam-excited vibration of ultra supercritical steam turbine[J].Journal of Power Engineering,2003,23(5):2620-2623.

[7] 蔡兆林,吴克启,区颖达.矩形截面蜗壳中流动损失预示[J].工程热物理学报,1998,14(4):398-401.CAI Zhaolin,WU Keqi,QU Yingda.The prediction of flow losses in a fan volute[J].Journal of Engineering Thermo-physics,1998,14(4):398-401.

[8] 华绍曾,杨学宁.实用流体阻力手册[M].北京:国防工业出版社,1985:353-358.