超超临界燃煤发电机组主蒸汽管道运行3万h性能分析

2011-04-12邵天佑

邵天佑,邵 渊

(1.华能玉环电厂,浙江 玉环 317604;2.西安热工研究院,陕西 西安 710001)

0 引言

新型耐热金属材料的研发,促进了超超临界燃煤发电技术的发展。2006年11月,玉环电厂1号机组投入商业运行。据统计,我国已经投运百万千瓦级超超临界燃煤发电机组30余台,已经成为世界上拥有超超临界燃煤发电机组最多的国家。P92钢作为近年来我国火电机组建设广泛应用的新型耐热钢,在规范设计、制造加工、焊接安装、运行监督等方面还处在积累经验阶段,特别是运行后的破坏机理更需要深入研究与分析。因此,及时将P92钢在运行和消缺过程中暴露出的问题进行分析与总结,才能保证超超临界燃煤发电机组的安全运行。

在电厂基建初期,华能公司高度重视新型耐热钢的应用,联合科研、施工、配管厂等单位,进行了P92钢焊接工艺研究及评定,在取得成功经验后再应用到施工现场。截至2010年机组检修,1号机组累计运行已近3万h,2号机组也累计运行2.5万h。检修期间结合机组安装阶段发生的问题,对主蒸汽管道P92钢母材、焊缝、弯管和监视段进行了全面检查,包括宏观、壁厚、金相、硬度和蠕变检查,以及采用超声波、射线和磁粉等手段进行无损检测。

1 焊接工艺的要求

P92钢的成分为9Cr-2W,是在P91钢的基础上,适当降低M o(钼)的含量,M o的含量为0.3%~0.6%;加入1.8%左右的W(钨),W的含量为1.5%~2.0%;添加0.001%~0.006%的B (硼),通过改良而研发的一种新型耐热钢。P92钢的抗拉强度大于等于620 M Pa;屈服强度大于等于440MPa;伸长率大于等于20%;平均硬度小于等于250 HB,具有较高的高温持久强度、抗疲劳、抗蒸汽氧化、加工工艺和焊接性能,最高使用温度可达625℃,主要用于超超临界燃煤发电机组的主蒸汽管道。

P92钢的优异性能来自对金属组织的精确控制。在制造和安装过程中,如果不能严格执行正确的施工工艺或合理地组织实施,都将导致P92钢的高温强度显著下降,从而使部件早期失效。因此,对P92钢管系施焊时,必须保证其焊缝的各项指标都符合要求,才能保证主蒸汽管系的运行安全。

用P92钢制造的高温部件,持久强度是其最为重要的性能,作为一种铁素体、马氏体类耐热钢,长期运行中的 IV型裂纹会导致接头强度显著低于母材。

另一方面,焊态下马氏体钢的焊缝金属硬度高而且韧性低,需要通过合理的热处理工艺来降低硬度,获得足够的韧性,避免在运行时和检修中发生开裂。因此,必须保证足够的焊缝冲击功储备。但片面追求高的冲击功,如提高焊后热处理温度,有可能使接头的持久强度降低。总之,需要选择合理的焊接工艺,在焊接接头强度和韧性之间寻找一个平衡点。

2 焊接工艺的评定

玉环电厂主蒸汽管道选用P92钢,在我国火电机组建设史上还是首次。2005年1月,工程项目正式启动P92钢焊接工艺评定工作,明确了由华能组织,西安热工院技术监督指导,江苏电力装备,浙江火电、天津电建等单位,合作开展P92钢管道的工厂化配管和现场安装的焊接工艺评定工作,并邀请国电电力建设研究所进行工艺试验过程监督。

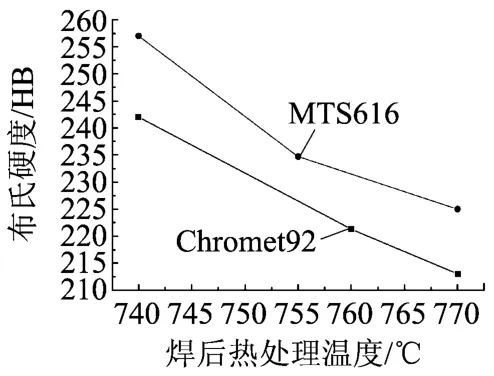

图1 热处理温度对熔敷金属硬度的影响

选择一种焊接工艺性能良好、焊缝金属性能优异的焊接材料,是保证焊接接头质量的前提。玉环电厂选择了三种国外成熟的P92钢手工电焊条,进行了熔敷金属试验对比、热处理试验、力学性能、下临界转变温度(A C1)的测试、金相组织分析以及工艺性能对比,最终选取了钢心过渡方式的M TS 616焊材,其熔敷金属的AC1相变温度为802℃。图1是热处理回火温度对熔敷金属硬度的影响。由图1可以看出,A C1高的焊缝金属抗回火能力更强。

P92钢焊接材料选定后,与合作单位共同对P92钢埋弧焊丝、手工焊条、氩弧焊丝进行了更全面的熔敷金属试验,最终确定了手工电弧焊(SMAW)、埋弧自动焊(SAW)、钨极氩弧焊(T IG)等焊接方法及其组合的合理工艺参数并通过了工艺评定,其中关键指标热处理温度确定为760℃±10℃,焊缝热处理后焊缝材料的硬度为180~250 HB,以保证冲击功达到41 J的最低要求。由于施工现场无法对厚壁管道的焊缝取样进行冲击功测试,在焊接材料和焊接工艺确定后,冲击功只取决于焊后热处理温度和时间,如图2所示。但是,焊缝硬度可以在一定程度上反映焊后热处理是否充分。

图2 P92钢焊接与热处理曲线

3 焊接质量的控制

P92钢虽然与 P91钢的成分和金相组织接近,但在工艺评定过程中发现,P92钢焊缝的性能对工艺的敏感性要比P91钢高,尤其是对热处理温度的准确控制程度要求更高。在对工艺评定的过程中发现,常规焊后热处理设备和操作上存在不少问题:①温控系统可靠性较差,无参考端补偿装置;②热电偶采用绑扎安装方式,无法反映热处理金属部件的实际温度;③规程推荐的加热带宽度计算法不合理,对大口径管道易造成焊缝根部热处理温度过低。

上述工艺上的3个问题不解决,往往会导致热处理温度处于随机的失控状态。为此,玉环电厂工程部先后制订并要求严格执行《P92钢焊接工艺实施细则》、《P91、P92钢焊后热处理工艺导则》及《P91、P92钢焊接质量检验导则》,用3个企业标准来规范P92钢的焊接和热处理。

焊接过程中严格控制根部焊接质量、层间温度及焊接线能量,采用多层多道摆动焊接以及通过精细控制热处理温度等方法,使得焊缝各项试验数值满足设计要求,完成的安装焊口焊缝表面成形良好,焊道均匀,经超声波探伤合格,硬度及金相检测结果均符合工艺要求,从而确保了机组关键部件的安装质量。

4 安装阶段暴露的问题

4.1 P92钢母材存在缺陷分析

2007年6月,在4号机组主蒸汽管道安装时,经超声波检测,发现管道端部母材距外表面2/3深处,存在9处超标缺陷,长为40~300mm不等、宽为20mm。缺陷位置大多在离坡口端面80 mm以内整圈分布,性质为分层折叠缺陷。产生缺陷的主要原因:①钢管制造期间,钢胚浇铸工艺不当或切冒口不足;②钢管经过热挤压后,钢锭内的气孔、非金属夹杂物被挤压成薄片,出现分层现象;③钢管成形后剪边量不足;④无损检测漏检,致使不合格管段出厂。

缺陷主要集中在主蒸汽管道端部200mm以内。经过大范围检查,共发现8根主蒸汽管道存在类似缺陷,并对超标的6根主蒸汽管道及时进行了更换。通过分析发现,P92钢中的分层缺陷,会使钢材沿厚度方向受拉的性能大大恶化,并且有可能在焊缝收缩时出现层间撕裂,严重影响主蒸汽管道的安全运行性能,给今后的正常运行埋下隐患。新修订的DL/T 438—2009规程中,吸取了玉环电厂的经验,增加了对高温高压管道端部0~500 mm的超声波检测。

4.2 埋弧自动焊焊缝表面裂纹分析

2007年5月,在对3号和4号机组安装时,了解到配管厂发现P92钢管道焊缝表面存在微裂纹的缺陷通报后,立即安排人员对现场同类焊缝进行全面磁粉检测,检测到厂家焊缝35只中有30只存在微裂纹缺陷,如图3所示。

缺陷特征为埋弧自动焊焊缝表面存在裂纹,长5~20mm,稍打磨1~2 mm即可消除。对焊缝内部进行超声波检测,未发现异常。初步分析产生缺陷的原因:①配管厂P92钢埋弧自动焊焊接工艺操作不当,可能存在线能量过大问题;②焊后受整体、成批焊件热处理所限,可能没有及时进行热处理;③在对焊口进行超声波和磁粉检测时,可能因耦合剂及磁悬液中含水,造成焊缝表面氢脆裂纹;④P92钢焊缝的高应力马氏体在潮湿环境下,可能产生应力腐蚀裂纹,与焊缝金属较高的残余应力有关。

图3 P92钢埋弧自动焊焊缝表面微裂纹

5 焊缝早期失效分析

据统计,截止2010年上半年,我国已经投运的百万千瓦超超临界燃煤发电机组有27台,发现P92钢焊缝失效的案例有多起。例如,2008年某电厂百万千瓦超超临界燃煤发电机组8号锅炉,运行1.1万h后,发现主蒸汽管道焊缝边缘有一条环向裂纹(材质为A 335P92,直径为540 mm,壁厚85 mm,管道运行温度为605℃,管内压力为26.25MPa)。又如,2010年3月某电厂百万千瓦超超临界燃煤发电机组3号锅炉投运仅4个月,再热蒸汽热段管道在运行中发生漏泄,检查发现对接焊缝存在贯穿性裂纹(材质为A 335P92,直径为836 mm,壁厚为46 mm,管道运行温度为600℃,压力为7.2M Pa),如图4所示。

图4 再热蒸汽热段管道P92钢对接焊缝裂纹

通过上述2个案例的分析,其共性为:①P92钢对接焊缝裂纹大多发生在焊缝上,从焊缝表面形态看,焊道不均、宽度较大,高底不平,成型不良,容易产生应力集中;②不排除安装阶段热处理控制没有达到要求,造成硬度偏高,韧性降低;③支吊架设计、安装、调整不到位,造成管系应力不均;④在机组启停冷热应力交变及管道内压应力的作用下,产生裂纹并遂渐扩展。

分析认为,P92钢焊接易发生的问题是焊缝韧性低、冷裂纹倾向、Ⅳ型裂纹及焊缝的失效。由于P92钢焊接对层间温度敏感性很强,当层间温度超过300℃,出现裂纹的可能性就会增大。因此,施焊过程中要求强化工艺规律,严格控制焊接线能量,规范操作过程,并对焊接全过程实施监控,特别是要注意层间温度和对热处理温度的精确控制,确保焊缝组织和硬度指标符合规范要求。

6 P92钢运行3万h后性能分析

6.1 金相组织对比结果

在长期经受高温蠕变的作用下,P92钢容易出现合金元素的再分配,使得固溶强化减弱;碳化物粗化长大,碳化物间距增大,使得蠕变强度减低。玉环电厂1 GW超超临界燃煤2号机组的主蒸汽管道材质为SA 335P92,直径为349 mm,壁厚为72 mm,运行至本次检修约2.5万h。设计温度为605℃,压力为27.46 M Pa。依据DL/T 884及GB/T 17394标准,分别进行了金相检验和硬度检测。从主蒸汽管道母材、焊缝及热影响区检查结果看,金相组织均为回火马氏体,马氏体板条形状清晰可见,未见明显碳化物粗化长大现象。部分焊缝热影响区金相组织为回火马氏体以及少量δ铁素体。所有母材及焊缝金相组织稳定、硬度值降低不明显。

6.2 超声波和磁粉检测结果

玉环电厂针对基建安装阶段曾发现的P92钢管端母材缺陷,近几年来利用机组检修机会,对1号和2号机组各段主蒸汽管道端部进行超声波检查,未发现可记录缺陷。对3号和4号机组安装阶段2段记录缺陷位置复检,原缺陷未见扩展。对直段、弯管部位母材壁厚依据GB/T 11344测量无明显变化。依据JB/T 4730.3对安装焊缝进行检查,未见可记录缺陷。

针对基建工程安装阶段曾经发现的P92钢配管厂埋弧自动焊焊缝表面发现裂纹缺陷,依据JB/T 4730.4标准,继续跟踪监督,及时安排磁粉检测,未发现有新增类似缺陷。对部分P92钢弯头外弧面进行磁粉检测,未发现有可记录缺陷及异常。对弯管进行不圆度测量,均符合标准要求,较安装阶段无明显变化。依据检验标准DL/T 441对主蒸汽管道水平、垂直监视段进行蠕变测量,未发现异常。

7 建议

P92钢管材已经在我国超超临界燃煤发电机组广泛应用,部分机组在使用过程中出现焊缝裂纹等失效现象,究其原因主要是个别电厂对新材料性能方面了解不深、研究不透。如果在设计、制造、配管及施工安装阶段,对焊接规范执行不严格,将会导致焊缝开裂、表面裂纹等早期失效现象发生,应吸取教训和引起高度重视。

玉环电厂虽然安装初期也发生过P92钢壁厚设计偏薄、母材分层缺陷、焊缝表面裂纹等问题,但通过全过程精细化管理,在机组安装阶段严格控制焊接工艺、严格控制热处理温度,确保了整个工程的安装质量。另外,机组投产后仍要进行严格检测,及时处理缺陷,连续跟踪,包括必要的技术改造。例如:对主蒸汽管道的支吊架进行合理的调整,确保管系受力平衡,减少应力集中。又如:结合设备运行状态,尽早投入锅炉、管道寿命在线监测系统,以便加强设备运行管理和严格控制超温,用以确保机组整个管系的长期安全和稳定运行。

建议后续建设的超超临界燃煤发电机组,一定要认真吸取此前P92钢设计、工艺、安装、监督和检测的经验教训,严格把关,从设计、制造、安装等源头加强对各个环节的质量控制和精细化管理。要充分考虑新材料应用的各方面因素,保证设计壁厚符合要求,保证支吊架设计安装合理。另外,安装阶段要严格按照焊接及热处理工艺要求进行控制。在役超超临界燃煤发电机组要加强金属监督力度,及时对投运后的金属材料的组织性能变化进行汇总、分析和评估,不断掌握规律,总结经验,采取有效的监督方法和手段,以满足百万千瓦超超临界燃煤发电机组安全运行的需要。