综放工作面设备及支架回撤技术

2011-04-12王志亮

王志亮

(太原东山煤矿有限责任公司,山西 太原 030043)

太原东山煤矿有限责任公司柳树渠矿井51 519综放工作面地质构造多,顶板压力大,煤层容易自燃,局部地方冒高严重,公司回撤队通过科学管理,改进回撤工艺,再加上严密的组织和统筹的安排,安全顺利地完成了该面的回撤工作。

1 回撤设备及支架的工作面概况

51519综放工作面北部为515回风下山,南部为F16断层,东部为51517工作面分层开采的采空区,西部为51521工作面分层开采的采空区(见图1)。本综放工作面开采15#煤层,煤层厚度平均为7.0 m,采用走向长壁后退式综采放顶煤采煤法开采,全部垮落法管理顶板,机采高度2.6 m,放顶煤高度4.4 m,采煤机截深0.6 m,一采一放,放顶煤步距0.6 m,割煤循环进度0.6 m。两顺槽走向平均长585 m,倾向长140 m,属低瓦斯区;工作面平均倾角为15°左右,伪顶为砂质泥岩,厚度为0.55 m;直接顶为石灰岩,厚度为0.72 m;老顶为砂质泥岩,厚度为4.72 m;15#煤层自燃倾向性为容易自燃,煤尘具有弱爆性。

图1 51 519工作面平面图

2 回撤设备及支架的基本情况

工作面开采时,安装有MG-160/375-W型采煤机一部;SGZ-630/220型前刮板输送机一部;SGZ-730/400型后刮板输送机一部;ZF4400/17/28型低位放顶煤液压支架93架、ZFG4800/20/30型过渡支架4架,支架共计97架;运输顺槽安装有SZZ-764/110型转载机一部、PCM-110型破碎机一部、SJ100-63/2×75型皮带运输机一部、BRW315/31.5型乳化液泵两套(一备一用)、WPE320/10型喷雾泵两套(一备一用)、QJZ-6×400型组合开关3台和2DA-8×4型水泵2台。以上设备和支架均为综放工作面所需拆除和回撤的范围。

3 设备及支架回撤前的准备工作

3.1 工作面收尾前的相关要求

工作面收尾范围从工作面停采线以里20 m处开始,为了减少顶板周期来压对收尾的影响,在收尾期间组织生产单位加快推进,且工作面最后20 m范围采高一般控制在2.6~2.7 m之间,采高过低会影响回撤设备及支架的顺利通过。

3.2 工作面收尾工艺流程及说明

工艺流程:收尾区域铺单层金属网→停止放顶煤→铺双层金属网→打锚索→停止拉架→打锚索→打煤帮柱→清煤。

工艺流程说明:收尾前,距停采线10~20 m范围工作面开始铺单层金属网,并不进行放顶煤作业;当工作面回采至距停采线0~10 m范围,铺双层金属网;当顶板破碎时可采用底梁板配合上网。工作面推进至距停采线6.0 m时,对工作面顶板进行锚索支护。当工作面推进至距停采线2.4 m时,工作面停止移架,且只移前部刮板输送机,每循环推进宽度为0.6 m,最后一刀煤结束后,保证支架梁端距煤壁控制在2.4±0.1 m范围之内。

3.3 留设设备及支架回撤通道

工作面推进至距停采线2.4 m,即割倒数第四刀煤时,机组割通机头往机尾割煤,并停止拉架,割过煤后,支架伸出伸缩梁管理顶板,将支架与前刮板输送机连接耳摘开。停采前的四个循环,用单体液压支柱或直径200 mm的圆木配合支架进行推溜。通过降支架前梁垫上木板梁升紧后顶紧煤帮,将网挑起,进行锚索支护。向前推进时将木板梁向前移设挑网,依次进行。采煤机割最后一刀煤必须由机头向机尾割,并且不插刀,采煤机割到机尾停在机尾,便于拆运;采煤机割最后一刀煤,采取跟机作业形式,并在贴紧煤帮处打戴帽点柱,进行一梁四柱支护,煤帮柱距离木板梁梁端0.1 m左右,煤帮柱要将双层网架起,煤帮柱打设好后,及时用防倒装置连锁牢固。在割完最后一刀煤后,工作面所用单体柱必须支牢,并切断机组和前、后溜电源,之后在煤帮进行打帮锚杆工作,这样就形成了设备和支架回撤通道。

工作面撤架前情况见图2。

4 设备回撤工艺

待以上收尾准备工作按要求完成后,进行设备的拆除。拆除设备前,首先由专职电工停电、拆除高压电缆线,之后将所回撤的设备全部拆开,运至指定地点装车,工作面使用的其他小件设备在回收其大件设备前由人工装车回收。

4.1 设备回撤施工工艺

电气设备→前部刮板输送机(机尾部分)→采煤机→前部刮板输送机(中间部分及机头部分)→后部刮板输送机(机尾部分)→后部刮板输送机(中间部分及机头部分)→转载机→破碎机→皮带输送机机尾→液压支架。

在回撤作业过程中,转载机、破碎机、皮带机头可利用原巷道内的锚索起吊拆除或装车,工作面内的大型设备可利用支架前探梁作为起吊梁起吊。

4.2 设备的装车

设备装车时可将第一架液压支架的前探梁作为起吊梁,并用40型锚链配合做吊具,确认牢固、可靠后,使用JM-14型回柱绞车通过导向滑轮将绞车钢丝绳钩头用锚链锁在大件设备的适当位置上,按拆除顺序将设备一一拆开并进行起吊装车。

图2 撒架前工作面支护布置示意图

5 支架回撤工艺

(1)撤架顺序:从机头向机尾方向逐架回撤。

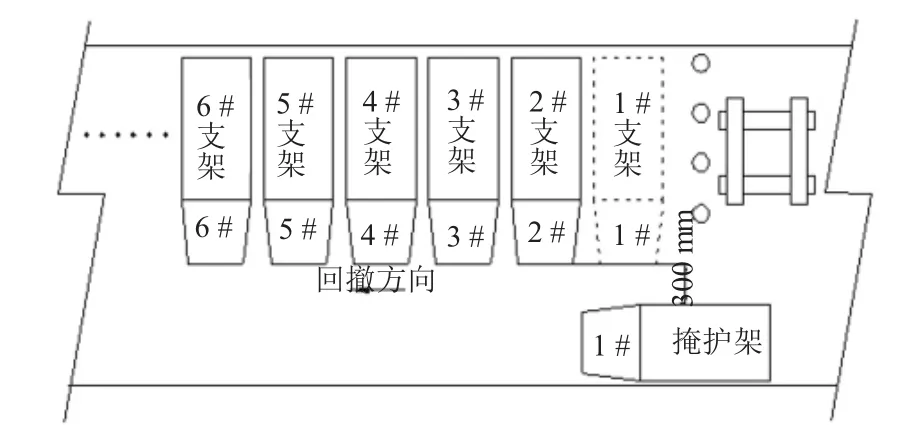

(2)撤架工艺(掩护撤架法):具体撤架时情况见图3、图4。

图3 抽架支护布置示意图

图4 抽架支护布置图

撤架工艺:顶板维护→垛木垛→挂绞车钩→降架→支架拉移至通道内→装架。①回撤支架应先撤2#支架,在撤2#支架前,首先在落山侧距1#支架0.3 m处,打4根柱距为0.6 m的戴帽支柱,从而加强顶板维护,将2#支架抽出拉走,并将1#支架撤出后,利用机尾双速绞车将1#支架顺着退支架通道方向摆正,设为掩护架,剩余的全部支架均采用抽架,并采用撤落山架的方法进行回撤。撤架前必须将掩护架用撤架绞车拉到待抽架处并升紧(见图4),然后使用工作面撤架回柱绞车钩头绕过滑轮通过40型大链将绞车钩头挂在支架前柱的底座连接梁上,用绞车将被撤支架调向后拉出。支架抽出后在抽出架的空间内打临时木点柱,防止顶板下沉,撤落山架时与抽架撤架方法相同。待撤架剩最后四架时倒数第三架按正常抽架方法撤出后,在撤架后的空间打三堆丛柱,将顶板维护好,使顶板不再下沉和跨落,然后回撤落山架,并将掩护架拉出装车,最后使用撤架绞车采用迈步式将最后两架前移撤出。②解体过渡支架:由于过渡支架在运输时超高,采用解体的方式进行运输。用倒链拴住顶梁的前后位置将顶梁、前梁、尾梁、掩护梁整体起吊,使顶梁和前梁为一体,尾梁和掩护梁为一体,并放在已准备好装运的平板车上捆绑好后运出,然后将支架的四根立柱用直径为15.5 mm的钢丝绳捆绑好后运出。

(3)装架。装架前将平台稳固在轨道端头处,用铁棍呈八字型将平台稳固,支架上平台前,必须将支架侧护板收回,前后立柱降到最低位置,前后伸缩梁用铁丝捆住。然后使用双速绞车将工作面撤出的支架运到机尾,再用运架绞车和装架JM-14型回柱绞车配合将支架调头后拐过机尾弯道,将支架拉到平台前上平台,并用15.5 mm的钢丝绳捆绑,并用绳卡子将钢丝绳绳头进行固定牢固。

6 回撤设备及支架的安全技术措施

6.1 设备和支架回撤时的顶板管理

(1)回撤支架时必须严格执行“先支后回”的原则。撤第一架前,要在工作面机头拐弯处打三堆丛柱,加强顶板维护,确保第一架安全拆除。

(2)抽架时,待支架抽出后,要在抽出架后的空间的木插梁下打设木垛和木点柱,以确保通风通道畅通。

(3)撤架过程中,要随时检查并维护好工作面的通道和机尾的安全出口,发现贴帮柱及插梁折损时,及时加打单体柱进行维护。

(4)每班作业前,必须安排专人由外向里先检查工作地点的顶、帮、支护等安全情况,若有短缺必须补齐,支护倾斜、歪斜时必须扶正支设牢固。

(5)撤架时,工作面的单体支柱之间必须联接牢固,防止倒柱伤人。

(6)工作面撤支架时要采用双速绞车,绞车钢丝绳直径为25.4 mm,并且不得出现断股,绞车必须固定稳固并保证完好。

(7)在作业过程中,由班(组)长统一指挥,其他人员不得随意乱发信号,发现安全隐患,必须先处理后再进行作业。

(8)液压支架工在操作支架前,要先检查好支架的立柱、侧护板以及各种液压管路的连接情况和完好情况,确认安全后,方可进行操作。

(9)撤架过程中,对滚帮严重顶板压力大的地段要及时加打单体支柱加强顶板维护。

(10)抽架时液压工必须躲在邻架四根立柱之间进行操作,并对抽架后的空间及时加打支木进行维护,确认无误后方可回撤落山支架。

(11)每班交接班前,必须将落山侧的顶板维护好,掩护架拉移到位并升紧确保作业安全。

(12)处理死架:如遇顶板压力大,支架没有行程、支架被压死的情况为死架,此时撤架困难,为了保证死架顺利回撤,采用人工拉底的方法进行作业。

6.2 设备和支架回撤时的通风管理

因15#煤层容易自燃,我公司曾在71502和71505两个综采放顶煤工作面回撤设备及支架时均不同程度的发生了采空区煤层自燃着火现象,根据这一情况,为吸取教训,本次回撤时,制定了如下通风管理和防止采空区着火事故发生的措施。

(1)工作面回撤设备及支架期间,必须加强工作面的通风管理,保证通风设施完好。并在材料巷口安装两台型号为2×5.5 kW的备用局扇,备直径为450 mm的风筒。在撤架过程中,通风系统要尽量保持全风压通风系统,在撤架过程中必须设法保留畅通的通风系统。

(2)工作面采用人工检测、安全监测和人工采样分析等方法对工作面煤层发火情况进行监测。各种检测应定点、定时,以便于进行分析。同时加强采空区阻化剂的喷洒,并且要班班冲洗工作面支架及两巷煤尘,保证水幕正常开启使用。瓦斯员要密切注意工作面及上下隅角的瓦斯、CO2、CO浓度及温度变化情况,发现异常立即采取措施处理。撤架期间,工作面瓦斯传感器保留到工作面设备及支架全部回撤完后方可撤除。撤架地点、工作面、回风流中瓦斯浓度必须控制在《煤矿安全规程》允许范围之内,配风量必须满足最低风速要求。

(3)瓦斯员每班循回加强工作面瓦斯、一氧化碳浓度检查,瓦斯、一氧化碳浓度每班必须检查3次。

(4)停采前20 m,每推进10 m在工作面上、下隅角各构筑一道粉煤灰袋墙,封堵采空区未跨落的巷道,粉煤灰墙厚度为5 m,与顶底板、左右两帮接严接实。然后向粉煤灰袋墙内压注粉煤灰胶体,每个袋墙后注胶量以胶体接顶为准,停采后的注胶量要加大并向架后延伸。

7 结论

在矿井51519综放工作面由于回撤前的工作安排详尽,制定的施工方案和回撤安全技术措施切实可行,施工单位按章作业,再加上每班跟班管理人员的协调到位,尽管工作面地质条件复杂,冒顶严重,落山CO急速增长,但最终达到了安全、高效、顺利退面,比计划工期提前了十天左右。并且在回撤设备和支架过程中未发生任何人身、机械和运输事故,实现了安全、顺利回撤,为今后同类型、同条件综放工作面设备和支架的安全回撤提供了宝贵的技术措施和经验。