基于Pro/E与ADAMS自动打孔装订机联合仿真实现

2011-04-11杨家富

孙 月,杨家富

(南京林业大学机械电子工程学院,南京210037)

0 引言

打孔装订机是一种办公设备,其装订目的是把零散的文件、票据等集中装订好,使其便于保管、方便检索等。随着我国经济的不断发展以及办公自动化水平的提高,一种新型的自动打孔装订设备以其无粉屑、噪音小、污染小、操作简单等环保优点,在银行、工商、证券、税务、图书馆及各类企事业单位中广泛使用,它满足了人们对其健康环保的要求。

在传统的产品设计与制造过程中,为了验证产品的整体性能,往往采用物理原型(Physical Prototype)的方法,但这种方法生产周期长、成本高。随着计算机和CIMS技术的迅猛发展,虚拟样机在产品设计和制造中起到越来越重要的作用。虚拟样机(Visual Prototype也称虚拟原型)技术是在计算机上设计出产品的整体模型,并针对该产品在投入使用后的各种工况进行仿真分析,预测产品的整体性能,进而改进产品设计、提高产品性能的一种新技术。为了减少产品设计周期和优化设计,本文采用Pro/E来实现自动打孔装订机复杂三维模型的建立,利用接口软件Mechanism/Pro将模型导入到ADAMS中进行仿真分析。

1 自动打孔装订机仿真模型建立

1.1 自动打孔装订机工作原理

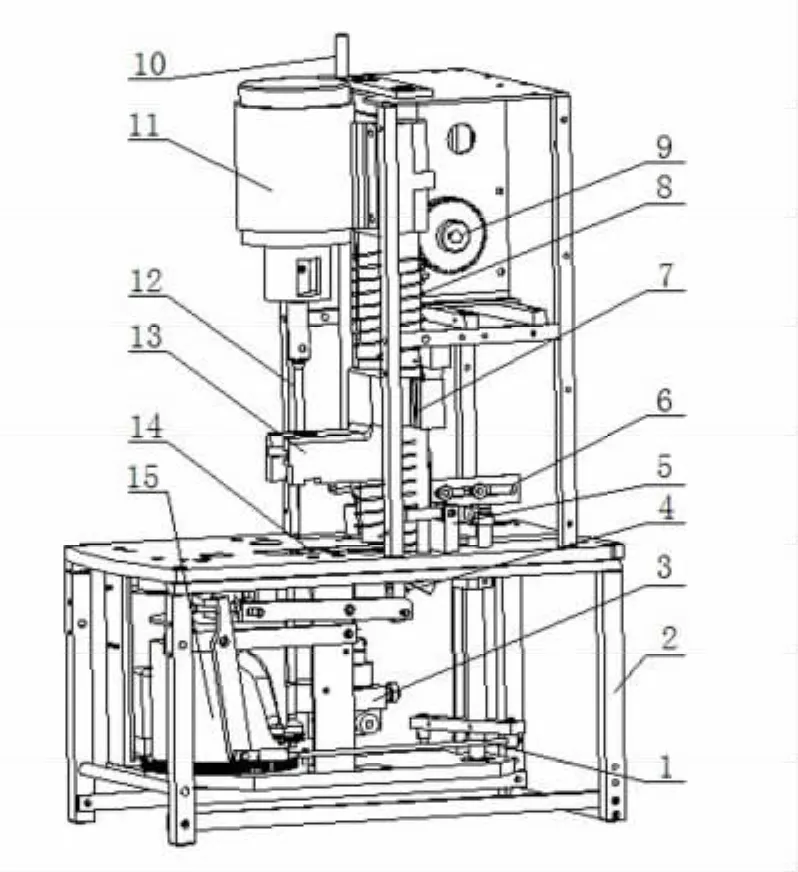

自动打孔装订机结构原理图,如图1所示,主要有打孔和压铆装订两部分组成。其工作原理如下:

(1)打孔过程。接通电源,按下启动键,行程电机顺时针转动,通过齿轮齿条运动副带动打孔电机向下运动,在打孔电机座带动下,压头体将待装订纸张压紧;打孔电机向下运动完成打孔,当触碰到导电橡胶后,触发信号,行程电机逆时针转动带动打孔电机上升,在上升过程中完成自动切料动作,当触碰到行程电机复位开关后,电机停止转动,完成打孔过程。

(2)装订过程。当行程电机停止后,凸轮电机转动,通过齿轮运动副带动凸轮转动,凸轮连杆机构将按照凸轮从动件运动规律运动,带动本体(下模)与上模运动并完成压铆装订过程,当压铆完成后,凸轮电机停止转动。

图1 自动打孔装订机结构图

1.2 基于Pro/E的虚拟样机

本文采用的软件配置版本如下:ADAMS2005+MECH/Pro 2005+Pro/Engineer Wildfire 2.0,在Pro/E 2.0中建立机构的三维模型,利用无缝接口软件MECH/Pro 2005将机构导入到ADAMS 2005中进行运动仿真分析。

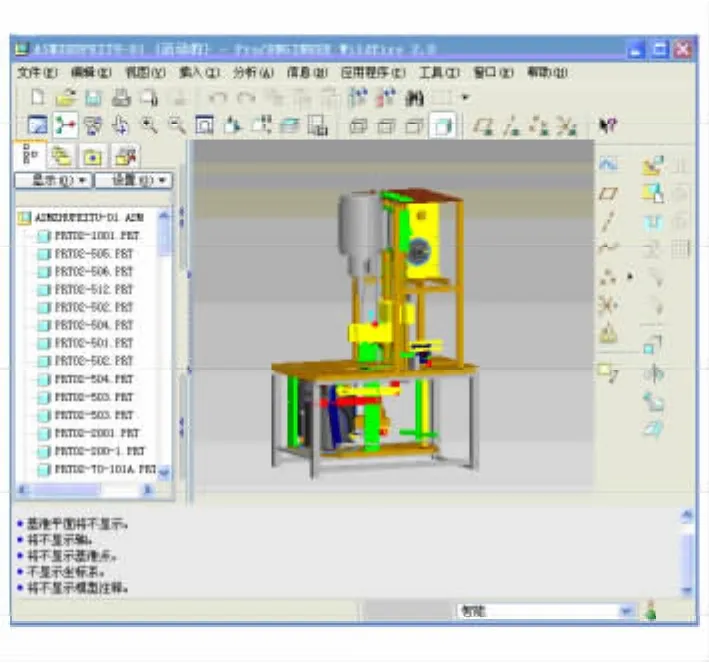

在建立自动打孔装订机零件模型时,将自动打孔装订机各零部件按照一定的规则进行命名、编号,单独建立各零部件的三维模型,为虚拟样机的装配做好充分准备。由于自动打孔装订机模型比较复杂,由多个传动机构组成,每个传动机构完成不同的功能。为了便于零部件的装配,采用自下而上的装配方法,在实际装配过程中,从底层逐步向上装配。

结合实际机构运动要求并根据Pro/E 2.0装配原则得到自动打孔装订机总装配模型,如图2所示。

图2 自动打孔装订机模型图

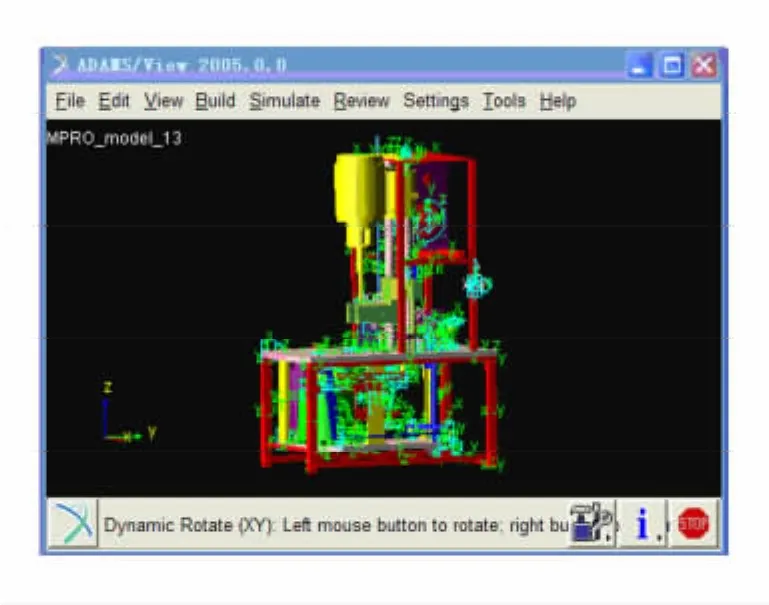

1.3 仿真模型建立

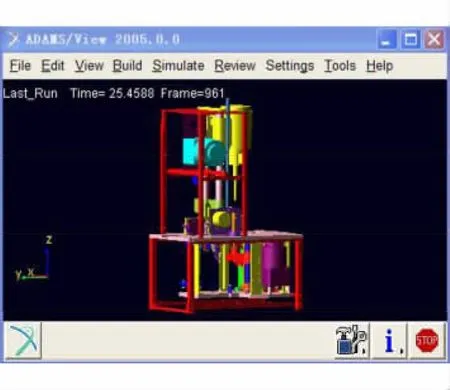

Mechanism/pro模块实现Pro/E与ADAMS之间的无缝连接,将Pro/E中建立的精确装配体总成定义为刚体并添加部分约束后,将装配体模型导入到ADAMS中。最终得到自动打孔装订机运动仿真模型,如图3所示。

图3 自动打孔装订机仿真模型

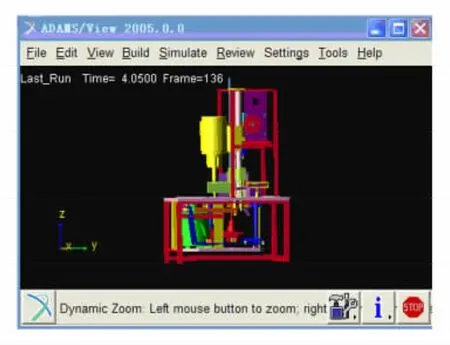

图4 4.0500秒样机仿真过程示意图

2 自动打孔装订机运动仿真与结果分析

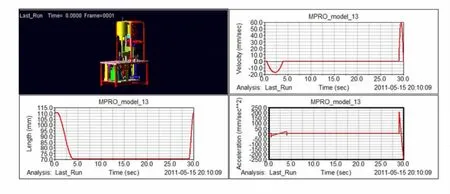

根据打孔装订机实际工作时间设置运动仿真时间为30秒,运动过程分解1000步,装订纸张厚度约10mm。在实际仿真过程中出现多次仿真结果出错,主要原因为机构在运动过程中出现干涉,根据错误信息窗口提示对机构进行完善,并重新添加约束与驱动,这里不再详述。最终机构仿真成功,图4与图5分别为机构在4.0500秒及25.4588秒时的运动仿真记录。

图5 25.4588样机仿真过程示意图

2.1 打孔过程仿真结果与分析

打孔过程主要分析当给定行程电机一定驱动力时,钻孔电机能否按照指定要求完成打孔,其主要参数为打孔电机位移随时间变化关系。

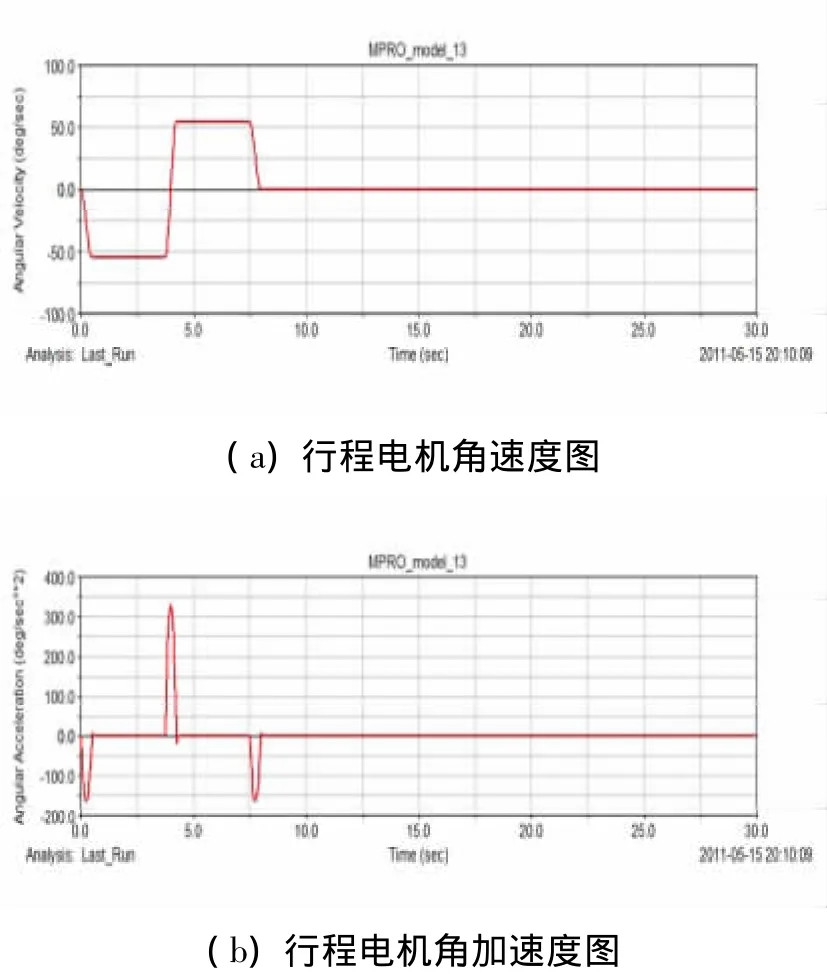

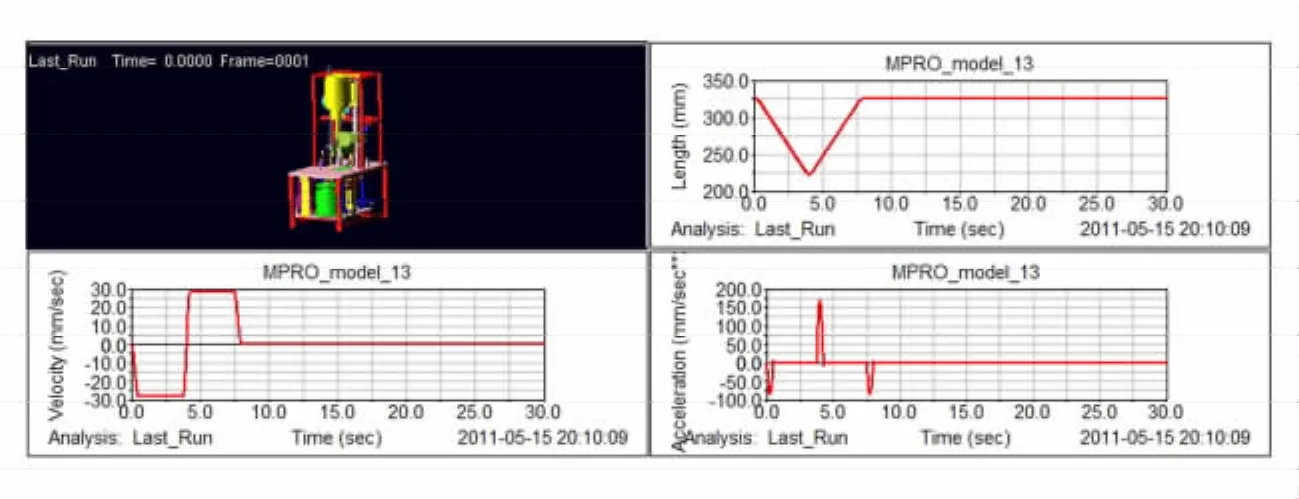

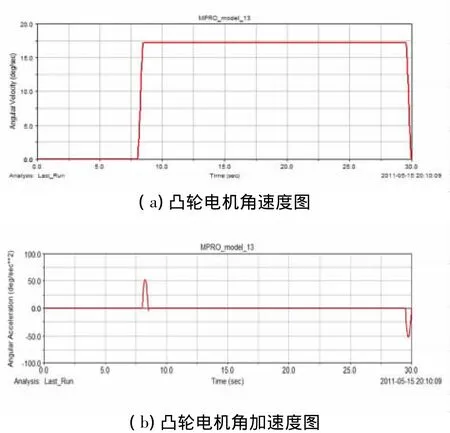

图6为行程电机角速度图与角加速度图,行程电机在工作过程中有正反转,图中斜线表示行程电机速度突变曲线,水平线表示电机匀速转动。图7为打孔电机仿真过程参数记录图,从右上角位移-时间图可以看出,打孔电机先匀速下降,然后匀速上升,总共耗时约8秒。在最低点表示触碰到导电橡胶,打孔电机达到位移最大值。与实际情况相符合。

图6 行程电机运动特性图

图7 打孔电机仿真过程运动特性曲线图

图8为压头体的运动特性参数图。图中右下角为位移-时间运动特性图,在打孔过程中,压头体向下压紧纸张,位移约为-40mm;当装订结束后,压头体向上恢复到初始位置,位移为+40mm。

图8 压头体运动特性参数

2.2 装订过程仿真结果与分析

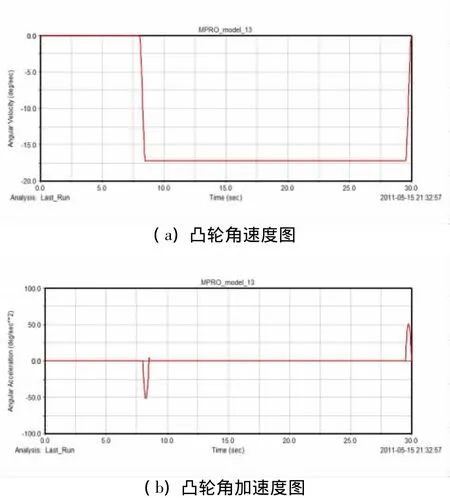

装订过程动力来源于凸轮电机,凸轮电机匀速转动,通过齿轮运动副带动凸轮连杆机构运动,完成装订过程,整个装订过程大约为22秒。如图9所示,为凸轮电机的角速度与角加速度图,在打孔过程完成后,凸轮电机开始匀速转动,当装订过程完成后,凸轮电机停止转动。因为凸轮电机在转动过程中通过齿轮副带动凸轮转动,所以凸轮与凸轮电机的角速度与角加速度大小相同,方向相反,如图10所示。理论推断、仿真结果均与实际情况相相符。

图9 凸轮电机运动特性参数图

图10 凸轮运动特性参数图

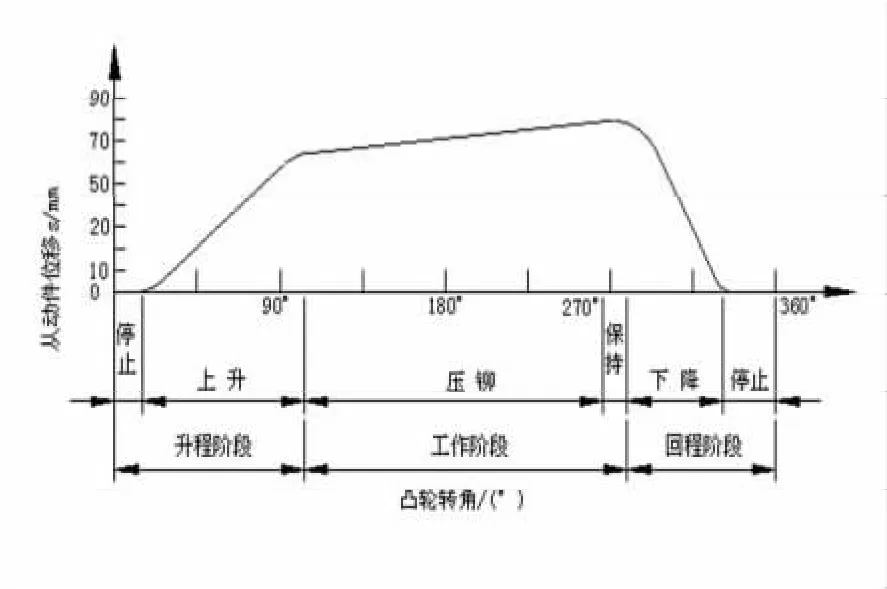

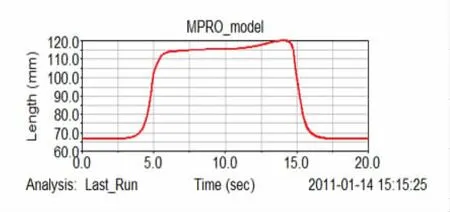

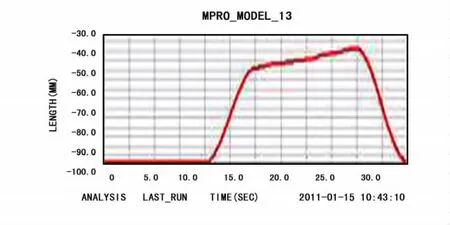

图11为理想的凸轮从动件运动规律,主要包括3个阶段:升程阶段、工作阶段和回程阶段。在升程阶段,从动件以修正正弦曲线运动规律上升,达到一定位置后,上升速率变缓,从动件进入工作状态并匀速运动。到了运动曲线的最高位置,运动曲线又趋于水平,从动件无位移。然后,运动曲线下降,从动件进行回程的位移,最后下降到曲线的最低位置,完成一个循环周期。图12为实际仿真过程中记录的凸轮从动件(本体)的运动位移图,初始阶段为打孔状态,本体无位移;当进行装订时,其位移将随着时间的变化而变化。从图中可以看出,其运动趋势与理想的运动规律比较接近,但误差较大,误差主要来源于凸轮运动轮廓的设计误差,需要进一步设计改进。

图11 凸轮从动件理想运动规律

图12 凸轮从动件理想运动规律

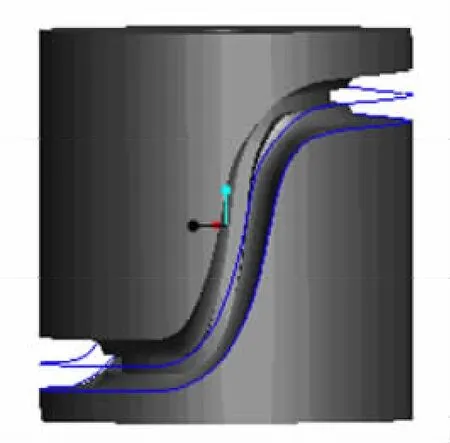

图13 修正后的凸轮轮廓外形

在上述仿真模型成功的基础上,重新修正凸轮轮廓外型,经过多次仿真试验,最终确定凸轮轮廓外型,如图13所示。修正后的凸轮从动件运动位移与时间关系如图14所示,满足设计要求。

图14 修正后的凸轮从动件实际运动规律

3 结语

在研究分析自动打孔装订机的工作原理基础上,利用Pro/E三维建模软件建立自动打孔装订机机构模型;利用接口软件MECHANISM/Pro将三维模型导入到运动学仿真软件ADAMS中进行运动仿真,检查机构动作过程中是否出现干涉、是否按照设定要求完成规定的动作;由ADAMS的后处理模块ADAMS/Postprocess对全自动打孔装订机打孔过程、装订过程中重要特性参数变化图线进行调用分析,将仿真结果与实际数据进行比较,验证设计方案的正确性,进行相应的改进修正,最终得出能够按照实际要求完成相应动作的模型。仿真实验结果、理论推理与实际数据基本吻合。

[1]张书,刘小娟.全自动装订机凸轮机构从动件运动规律[J].轻工机械,2009(6):33-34.

[2]廖华丽,张洪双,陈勇,等.基于Pro/E的虚拟样机技术在半自动装订机设计中的应用[J].机械设计与制造,2005(8):51-53.

[3]庞丽,车建明.自动打孔装订机模糊故障分析[J].机械设计与制造,2003(6):63-65.

[4]车建明,陆成松.全自动打孔装订机的机构创新设计[D].天津:天津大学,2006.

[5]陈继生,张彩丽.自动机械的凸轮机构运动规律及其通用性研究[J].机械设计与制造,2008(3):64-66.

[6]柴保明,高学攀.基于Pro/E和ADAMS的变速器联合仿真实现[J].煤矿机械,2010(7):41-43.

[7]林清安.Pro/ENGINEER Wildfire 2.0零件装配与产品设计[M].北京:电子工业出版社,2005.

[8]石博强,申焱华,宁晓斌,等.ADAMS基础与工程范例教程[M].北京:中国铁道出版社,2007.

[9]H.S.Yan,W.T.Cheng.Kinematic analysis of spatial cam mechanisms[J].Transactions of the Canadian Society for Mechanical Engineering,1996,20(3):275 -292.