1.5MW风力机气动性能研究

2011-04-06肖京平陈立许波峰武杰

肖京平,陈立,许波峰,武杰

(1.西北工业大学航空学院,陕西 西安 710072;2.中国空气动力研究与发展中心,四川 绵阳 621000;3.南京航空航天大学,江苏 南京 210016)

0 引言

对于当今主流的兆瓦级大型风力机而言,在设计定型之前准确了解其气动性能是很困难的。首先,建立准确的计算模型面临着三维旋转流场和复杂的非定常空气动力学现象,难度很大。在NREL组织的UAE Phase VI盲比活动中,计算结果与试验结果的功率差别可达30% ~275%、叶根弯矩差别为85% ~150%[1]。其次,制造足尺寸样机并通过实测检验设计方案需要很长的研制周期和巨额成本,风险难以承受。因此风洞试验仍是了解新型风轮设计方案气动性能的重要途径。

最理想的风洞试验条件是模型尖速比λ和雷诺数Re与原型机相同,但由于风洞尺寸的限制,稍大的风力机风洞试验中已不能同时满足两个相似准则,通常的做法是取风洞来流速度与原型机相等,保证尖速比相同,因此使用风力机风洞试验数据需要解决尺度效应和Re效应引起的相关性问题。国外较早就开展了风力机风洞试验研究,技术成熟,研究内容也比较系统深入[2-7],但没能很好地解决上述问题[5]。即使以精细和系统的研究工作著称的 UAE Phase VI[2-4],也是在世界最大的24.4m×36.6m全尺寸风洞中进行10m直径的风轮试验,外场试验采用相同的模型,降低了风洞阻塞修正的难度,避免了尺度效应和Re效应问题。对大型风力机而言,模型风洞试验和原型机实测数据的相关性问题更为突出,尽管提高模型尺寸有利于减轻尺度效应和Re效应,但阻塞度增加到一定程度会影响风洞试验数据修正的准确性,因此需要尽量在大型风洞中进行试验。

国内风力机风洞试验研究起步较晚,有一些较优秀的研究工作[8-13],但总的说来数量较少,技术明显落后于世界先进水平。而且国内多数是低于3m量级的研究型风洞,有研究认为风洞试验的 Re数应不低于105[5],因此在这些较小的风洞中不能采用过小的模型。近年国内在小风洞中开展的一些风力机风洞试验,风轮直径多低于2m(大型风力机模型缩尺一般1/50~1/70),根据风轮扫掠面积计算的试验段阻塞度多超过20%,有的甚至超过30%,这导致风洞试验数据修正的准确性不易保证。

本文在12m×16m试验段研制了风力机试验平台并进行了可靠性验证,开展了1.5MW水平轴风力机的1/16缩尺模型气动性能试验研究,用商用软件计算了足尺寸风轮的气动性能,对该风力机的气动性能进行了初步评估。

1 风力机简介

本文研究对象为额定功率1.5MW的水平轴风力机(代号NH1500),风轮直径83m,叶片最大弦长3.198m,最高旋转速度17.23rpm,额定风速10.4m/s,切入风速3m/s。

叶片采用国内自主设计的NH系列共七个翼型,相对厚度分别为15%、18%、21%、25%、30%、35%、40%。该组翼型首次用于叶片设计,因此需要采用尽量可靠的技术手段研究风轮的气动性能。

图1是该风力机的缩尺模型。

图1 风力机试验模型Fig.1 Wind turbine test model

2 试验研究方法

2.1 12m ×16m 试验段

中国空气动力研究与发展中心低速所的8m×6m风洞是直流串列闭口双试验段风洞,第一试验段截面为带切角的12m×16m矩形(有效面积189.12m2),长25m,常用风速2m/s~17m/s,中心动压场系数小于0.01,气流偏角小于 2°。

根据NH1500的1/16缩尺模型扫掠面积计算,试验段的阻塞度为11.1%。

2.2 测试方案及主要设备

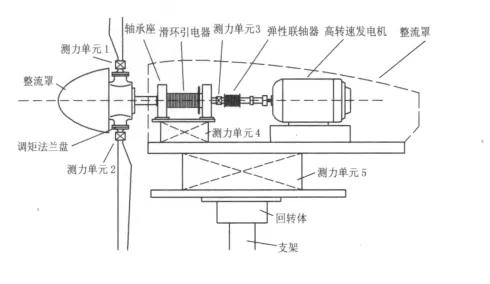

测力方案如图2所示,本次试验仅使用了其中的测力单元3和4。

测力单元3是自行研制的扭矩天平,量程260N·m,校准精度优于0.02%。在其之前的轴承和滑环引电器所产生的阻尼力矩可通过地面变转速测试进行标定,并据其对测力单元3的扭矩测量结果进行修正。

测力单元4是用于测量风轮推力的盒式应变天平,校准精度为0.07%。传动轴上使用了专用的弹性联轴器,在传递扭矩的同时不传递推力,因此该方案能够准取测量风轮推力。试验时机舱整流罩采取了遮蔽气流措施。

试验中采用CSAT3超声波风速仪测量风速,分辨率0.001m/s,最大输出频率60Hz。该设备对于风速变化的响应优于常用的风杯和风标式风速仪。试验同时用风洞第一试验段落差系统进行了校验。

图2 测力方案Fig.2 Force Measurement Scheme

用传动轴上安装的编码器测量风轮转速,转速测量精度低于0.1%。

风力机输出的电流经整流器后输出到直流变阻型负载上。通过调节电阻,可以调节风力机转速和输出功率。

2.3 试验内容

(1)试验平台验证试验

验证试验采用经典的UAE原型[2]的1/2缩比简化模型,风轮直径5m。在不改变主要结构和外形特征的前提下,采取了一些简化措施:将跷跷板形式改为刚性连接形式,用法兰盘式叶根代替桨距角伺服电机控制系统。

由于缩尺仅1/2,风洞试验时通过调节风速和尖速比能够减少甚至消除风力机模型与UAE原型的雷诺数差别。因此,验证试验的数据与NREL的试验数据有较强的可比性。

(2)NH1500性能试验

试验内容包括风能利用系数Cp、扭矩系数Cm和推力系数Ct测量。

风速稳定时调节负载得到不同的风轮转速,待风轮运行稳定后,同步测量风轮扭矩M、轴向推力T、转速n和风洞试验段自由来流风速V。风轮扭矩和转速相乘得到风轮功率。风轮气动性能参数计算公式如下:

其中ρ为空气密度,S为风轮扫掠面积,R为扫掠半径。

2.4 试验数据修正

试验数据修正主要包括密度修正和阻塞修正(含滑流影响)。早期风力机风洞试验数据多借鉴Glauert发展的螺旋桨试验修正方法[14]以及 Maskell[15]、ε - max方法进行洞壁干扰修正,这些方法数据处理简便但用于风力机修正误差较大[16]。20世纪80年代Hackett提出了壁压信息矩阵法[17]由于通用性好、误差更小得到推广,国内江桂清等人随后在其基础上改进得到用于风力机风洞试验的数据修正方法,经过对比研究确认其效果较好[18-19]。

壁压信息法是在风洞中心面上等间距布置若干边长为风轮直径的正方形面源来模拟风力机及其尾流的阻塞作用。与镜像法以及有限基本解法的不同之处是它并不去建立试验模型及其尾流的纯理论模拟,只是在试验时实测洞壁静压分布情况,并求解虚拟面源的强度分布,使其在风洞试验段洞壁中心线上产生的诱导速度,与试验模型产生的完全相同,并用这些等效面源的洞壁干扰速度分布来逼近试验模型的洞壁干扰速度分布。该过程不涉及物理模型实际绕流情况,因此其修正方法具有普遍适用性。采用该方法一般λ越高时修正量越大,本次试验最大λ修正量约1.25,最大Cp修正量约0.16。

试验时采用试验段左侧洞壁中部的一排水平壁压孔感受壁压,用C239微压传感器(138Pa)测量壁压。

3 GH Bladed计算设置

GH Bladed(v3.81)是国内常用的用于风力机性能和载荷计算的综合软件。计算NH1500的稳态气动性能,采用了空气动力学信息计算模块、性能系数计算模块和稳态功率曲线计算模块。

NH1500叶片的翼型气动性能数据都是稳态的试验数据,雷诺数均为3×106。计算时采用了厚度线性插值。

为了提高计算的准确度,计算模型采用了叶片中29个截面形状信息。计算主要设置包括:采用动态尾流模型,时间间隔0.02s;入流感应因数的允许误差为1×10-5,零入流的低临界叶尖速比为0.3,全入流的高临界叶尖速比为0.6,修正包括Prandtl修正、叶尖损失修正和轮毂损失修正。

4 数据分析

4.1 验证试验主要结果

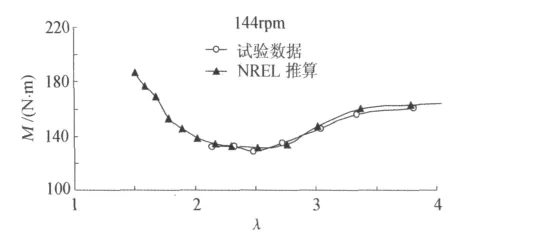

典型验证试验结果见图3。由于公开的UAE Phase VI整机风洞试验数据有限,图中的参考曲线是在风能利用系数相同的前提下对UAE试验结果[3]进行换算得到的。由图可见,两条曲线的趋势一致,传动轴扭矩量值吻合较好,表明风能利用系数的结果也是一致的。这从一定程度上说明该试验平台具有较高的可靠性。

图3 试验平台验证Fig.3 Test platform validation

4.2 桨距角0°时NH1500的气动性能

桨距角0°时NH1500的气动性能试验及计算结果见图4。

对于同一模型而言,在尖速比一致的前提下使风速在6.05m/s~12.21m/s之间变化,对应工况下雷诺数(×105量级)最多相差1倍,因此图4中不同风速条件下的试验结果基本一致是合理的。

λ由高到低变化时叶片各截面翼型迎角增大,Cm和Cp都增大表明Cm增大对Cp的影响大于λ减小的影响,在某一λ值Cp达最大值,随后Cp随λ减小而减小,此时λ减小对Cp的影响大于Cm增大的影响。

试验中,当λ由低升至接近2时,风轮转速短时间内急剧上升至一较高的转速,才能够调节模型保持在较稳定的转速;当λ由高降至6.5附近时,风轮转速较快地降低,λ继续降至1附近时,风轮很快停止转动。λ为1、2、6.5时对应的零扭转角截面(叶片径向位置约70%处)攻角分别约为 53°、34°、11°,这些数据应与 NH系列翼型深失速攻角范围为45°~55°、第一失速攻角范围为10°~15°有一定的联系,因此判断试验现象与NH系列翼型升力系数曲线有两个失速区的特点是一致的。当λ值在1~2时转速急升或骤停,是因为叶片上处于深失速区域的翼段气动力占优势;λ降至6.5附近时出现的转速快速下降,应是与翼型从第一失速区域向深失速区域过渡的过程不稳定有关。这一现象发生的条件与翼型的失速迎角、桨距角、扭转角分布、系统摩擦力矩等因素都有关。

图4 风轮气动性能Fig.4 Aerodynamic performance of wind turbine

图4显示,当λ在6~9之间时试验平均Cp值小于计算Cp值,λ在9~11.4之间时试验平均Cp值大于计算Cp值,当λ超过11之后试验Cp值又小于计算值;计算结果数据在λ等于9时达到最大Cp值0.485,而试验结果是在λ等于9.8时达到最大Cp值0.492。风速相同、尖速比相同条件下,1/16缩尺模型与足尺寸风力机雷诺数相差超过1个数量级。按照足尺寸风力机额定风速10.4m/s、最大转速17.3rpm 计算,叶片距离中心约70%位置处对应的雷诺数约4.3×106,而模型对应的雷诺数约2.5×105,因此应不可忽略雷诺数效应的影响。根据雷诺数效应一般规律,图4中Cp~λ曲线多数计算Cp值大于风洞试验结果的特点是合理的,但计算得到的最大Cp值应是偏低了。

图4中,λ在9~11.5之间时对应的试验Cm值略大于计算数据,在此区域之外的计算Cm值大于试验数据。计算结果在λ等于7时达到最大Cm值0.062,而试验结果是在λ等于7.7时达到最大Cm值0.058。Cm~λ曲线与Cp~λ规律一致,多数λ值对应的扭矩系数也体现出雷诺数效应的影响。

风洞试验与计算获得的Ct~λ曲线形态是相近的,但是两者的 Ct值差量很大,差量范围约0.2~0.35,λ较低时差值更大。这种现象与雷诺数效应影响的一般规律相符,但可能还需要考虑风洞试验模拟的影响和计算方式的准确性。风洞试验风速与足尺寸实物自然风速相同,因此两者尾流中的涡系顺流向迁移速度应是相近的,但为了保证尖速比相同,风洞试验模型转速很高(转速倍数与缩尺成反比),因此每旋转一周时尾流涡系与风轮平面的位置关系明显不同。这更多的体现在动态特性上,但对稳态结果也可能具有影响。这种现象对风轮推力的影响需要进一步研究。另一方面,GH Bladed软件基于动量叶素理论的过于简化,不可避免影响其计算的准确度。

4.3 桨距角对Cp的影响

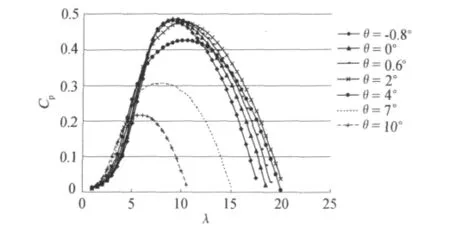

图5给出了不同桨距角(θ)时的Cp计算结果。计算结果表明,桨距角在 -0.8°~2°范围内最大 Cp基本不变,当尖速比超过最佳 (对应最大Cp)之后,CP随桨距角增大而增加;桨距角大于2°之后,CP随桨距角增大而减小。

图5 桨距角对Cp的影响(计算)Fig.5 The influence of pitch angle on Cp(calculation)

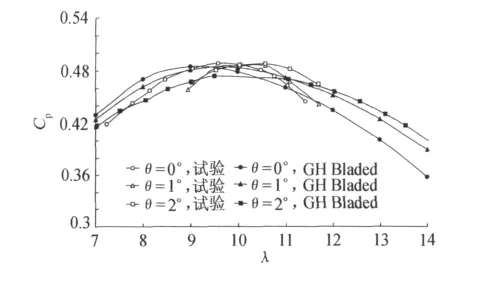

分别调节桨距角至 0°、1°、2°在风速 10.16m/s时进行了风洞试验,图6显示试验的桨距角影响规律与计算一致,3个桨距角下的最大Cp基本相等;除最佳λ附近的少数数据点外,风洞试验Cp值低于计算结果,符合雷诺数效应规律。

因此,在小桨距角范围内风轮都可以在最佳风能利用系数下运行。这意味着采用本风轮的机组对桨距角控制系统的要求相对宽松。

图6 计算结果与试验结果比较Fig.6 The comparison of results between test and calculation

4.4 额定功率分析

设计时提出的发电机匹配要求是:足尺寸风力机最高转速为17.23rpm(即额定风速10.4m/s时的最大尖速比为 7.2)、发电机效率 93%,大气密度取 1.225 kg/m3,则10.4m/s风速下风能利用系数为 0.421 时刚好达到1.5MW额定功率。

根据计算结果,额定风速下尖速比为7时风力机的最大风能利用系数就已达到0.43,尖速比为7.2时的最大风能利用系数更大,风力机能够满足额定技术指标。根据风洞试验结果,风速10.16m/s下尖速比7.2时的最大风能利用系数为0.419,风速11.18m/s下尖速比7.2时的最大风能利用系数为0.417,都很接近0.421。考虑到雷诺数效应影响,实际风力机的风能利用系数应更高。综合上述分析,判断该风力机能达到额定技术指标。

5 结论

本文对大型低速风洞风力机试验平台进行了验证,在此基础上开展了1.5MW风力机1/16缩尺模型气动性能试验研究,并利用GH Bladed软件计算了足尺寸风轮的气动性能。经综合分析得出如下结论:

(1)验证试验结果与NREL试验结果相符,1/16缩尺模型风洞试验数据多数工况下低于足尺寸风力机计算结果,符合雷诺数效应的一般规律,风洞试验数据有效可靠;

(2)试验中风力机在不同尖速比出现模型转速急升和骤停的现象与NH系列翼型气动特性在第一失速区与深失速区之间的不稳定过渡有关;

(3)本次研究范围内,在叶片小桨距角范围(-0.8°~2°)内风能利用系数接近最大值,桨距角大于2°之后风能利用系数随桨距角增大而减小;

(4)风力机的最大风能利用系数应高于风洞试验结果0.492,计算的最大Cp值偏低;

(5)风力机能够达到额定技术指标。

应开展尾流对风力机和缩尺模型影响差异的研究。

[1]SIMMS D,SCHRECK S,et al.NREL unsteady aerodynamics experiment in the NASA-Ames wind tunnel:a comparison of predictions to asurements[R].NREL/TP-500-29494,2001.

[2]HAND M M,et al,Unsteady aerodynamics experiment phase VI:wind tunnel test configurations and available data campaigns[R].NREL/TP-500-29955,National Renewable Energy Laboratory,2001.

[3]LEE JAY FINGERSH,DAVE SIINUNS,MAUREEN HAND,DAVE JAGER, JASON COTRELL, MIKE ROBINSON,SCOTT SCHRECK,SCOTT LARWOOD.Wind tunnel testing of NREL's unsteady aerodynamics experiment[R].AIAA -2001 -0035,2001.

[4]JOHN WILEY,SONS LTD.The NREL full-scale wind tunnel experiment[J].WIND ENERGY,2002,5:77 -84.

[5]YOUNG MIN PARK,BYEONG-HEE CHANG.Numerical simulation of wind turbine scale effects by using CFD[R].AIAA 2007-216.

[6]SCHRECK S,ROBINSON M.Rotational augmentation of horizontal axis wind turbine blade aerodynamic response[R].AIAA-2002-0029,2002.

[7]SCHEPERS J G.An engineering model for yawed conditions,developed on basis of wind tunnel measurements[R].AIAA-99-0039,1999.

[8]贺德馨,陈明.风力机叶片表面压力分布测量[J].气动实验与测量控制[J].1990,4(4):52-59.

[9]韩璐.水平轴风力机叶片设计及气动性能实验研究[D].中国优秀硕士学位论文全文数据库,2009.

[10]霍福鹏,孟繁娟等.提高叶片局部粗糙度对风机效率影响的实验研究[J].工程热物理学报.2000,21(6):697-699.

[11]朱春建,胡丹梅等.水平轴风力机三维气动特性实验[J].能源技术.2005,26(3):93 -96.

[12]汪建文,全建军等.风力机叶尖加小翼动力放大特性实验研究[J].工程热物理学报.2008,29(1):46 -48.

[13]申振华,于国亮,申鸿烨等.增大叶片弯度提高风力机性能的实验研究[J].太阳能学报.2007,28(8):830 -833.

[14]GLAUERT H.The elements of aerofoil and airscrew theory[M].Cambridge University Press(2nd.ed.),1948,125-188.

[15]MASKELL E C.A theory of the blockage effect of bodies and stalled wings in a closed wind tunnel[R].ARCR & M,No.3400.

[16]SCHRECK S,ROBINSON M.Dynamic stall and rotational augmentation in recent wind turbine aerodynamics experiments[R],AIAA 2002-2967,2002.

[17]HACKETT J E.A review of the wall pressure signature and other tunnel constraint methods for high angle-of-attack tests[R].AGARD Report No.692,1980.

[18]江桂清.低速实壁风洞壁压信息洞壁于扰修正法[J].空气动力学学报,1988,6(2):204-212.

[19]江桂清.低速壁压信息洞壁干扰修正方法两个重要的新改进[J].空气动力学学报,1992,10(4):435-443.