锅炉钢架三维参数化建模与安装管理系统

2011-04-03陈杰巫世晶

陈杰,巫世晶

(武汉大学动力与机械学院,武汉市,430072)

0 引言

二维图形虽然能清晰地表达出平面坐标参数与工程局部结构,但不能直观地反映出钢架的整体结构、空间位置关系及装配关系等,而且繁冗的查图过程、空间坐标比较与零件安装关系与位置分析为施工带来了诸多不便,也增加了工程人员的工作难度与出错率。针对于火电厂锅炉钢架的虚拟仿真,大多建立在三维计算机辅助设计(computer aided design,CAD)软件的基础上,利用其三维造型能力,直接模拟出工程的三维图形[1-2]。但这种方法建模过程复杂,手动绘图工作量较大,而且通用性不强,现有的CAD软件不能满足指导锅炉钢架安装的要求。在工程管理方面,应用了技术成熟、通用性强的P3管理系统。然而,由于锅炉钢架所具有的零件数目庞大、作业安排较细、涉及设备种类复杂等特点,对锅炉钢架管理系统的针对性提出了很高的要求。

本文根据锅炉钢架特点,研究开发了锅炉钢架安装仿真系统,系统集钢架三维建模、安装演示、信息管理于一体,实现了在计算机环境中创建虚拟工程,并引入锅炉钢架的安装规则对安装方案进行验证,模拟工程的安装过程。

1 锅炉钢架三维参数化建模与安装管理系统功能

采用了系统模块化思想,将系统划分为:

(1)三维建模模块。从二维工程图纸中读取零部件的几何信息和空间坐标信息,采用参数化建模的方式,在CATIA中进行锅炉钢架零件的参数化绘制。

(2)安装方案优化模块。交互式地定义初始装配序列与关键参数,通过对安装序列的搜索和优化,得到最佳的安装方案,并将计算结果写入数据库,利用安装过程仿真来反映出规划结果。

(3)安装过程仿真模块。根据安装方案优化模块得到的安装规划序列,动态演示钢架的安装过程,同时将仿真结果回馈、储存,以便及时修改方案。最后通过静态干涉检测,确保安装顺利。

(4)安装信息管理模块。对各作业开工时间、完成工程量、剩余工期、人力等资源、费用使用等情况进行更新,设定日期进行进度计算,过滤出下期工作计划,对钢架系统工程费用进行统计计算,并以图形表示。

2 锅炉钢架三维参数化建模与安装管理系统设计

采用CAA Automation技术对CATIA进行二次开发[3],利用Visual Basic(VB)建立安装仿真平台的接口直接访问Automation对象,调用CATIA命令,建立锅炉钢架零部件的三维参数化模型;利用优化算法对安装序列进行规划,从而实现安装的优化,并将优化序列存入数据库中;根据优化得到的结果,调用CATIA的安装命令动态演示锅炉钢架的安装过程;同时利用VB的强大数据库操作能力,调用锅炉钢架管理数据库,开发了锅炉钢架的安装管理模块,实现了通过计算机对三维锅炉钢架模型进行管理。系统的技术实现流程如图1所示。

图1 系统的技术实现流程Fig.1 Realization process for system

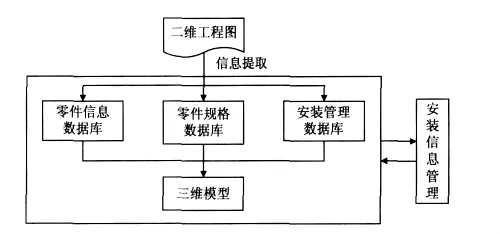

2.1 数据库设计

锅炉钢架零件信息众多,包括零件建模参数信息、安装序列信息、人机费等信息,因此,系统以数据库作为后台支撑,通过对数据库进行读、写和修改等操作,完成快速三维建模、安装过程演示、信息的管理等系统功能的实现,数据库结构如图2所示。根据数据库主要功能,将其分为:

(1)零件规格数据库。根据《钢结构规范手册》[4]建立用于存放锅炉钢架安装所涉及到零件的尺寸参数,供建模时查寻对应标号的尺寸参数信息。

(2)零件信息数据库。存放零件的标号、规格、安装日期、零件重量等信息,系统可以直接对信息进行写入与删除。

(3)零件安装管理数据库。记录零件安装所涉及的人、机、费,工程信息等用于管理与计算的数据。

图2 数据库结构图Fig.2 Database structure chart

2.2 三维建模模块

三维建模模块提供了2种建模方法:

(1)自动建模。利用VB对AutoCAD进行二次开发,从AutoCAD档中提取出二维图形关键参数,并将信息写入数据库,形成用于建立三维模型的初始信息,并通过手动修改、完善,将完整的零件信息写入零件信息数据库。系统依次读取数据库中的标号,查询出零件的尺寸参数,进行计算,得出零件的尺寸、三维坐标、空间方位等数据。操作CATIA新建以零件标号为名的Part文档,并进行绘制草图、三维拉伸等操作,最后在Product文件中完成三维模型装配。

(2)手动建立单个零件。选择零件基准线,交互定义零件的标号、规格、长度、安装日期等信息;查询零件规格数据库,得到零件几何尺寸参数,通过对CATIA中Product文档与Part文档的操作,完成三维模型的绘制与零件的装配。

通过系统的交互选择,可以直接对模型进行删除、重建、属性修改及信息查询等操作,后台数据库会同步更新。针对钢架的大板梁、底板等特殊零件,可以采用逐个添加的方法来建立。

2.3 安装方案优化模块

通过人机交互的方式,定义零件装配日期,钢架具体层数与层高,产生一个初步的安装序列;调用系统装配顺序评价功能,根据连接关系、优先关系、约束关系逐级验证初步序列的合理性;利用可视化功能,提示在验证后安装序列不符合规则的零件及与之相关联的零件,并将零件的标号及其信息写入数据库。评价功能的定义规则主要包括:

(1)符合安装的逻辑关系。

(2)安装应分层进行,以从下到上为基本规则。

(3)根据力学稳定性要求,以角落为起点,逐步拓展延伸。

(4)满足柱、梁、撑相互之间工艺与几何关系。

2.4 安装过程演示模块

(1)读取优化过的安装顺序,系统按顺序对模型进行加载与移动等操作,利用CATIA动态显示整个操作过程,实现对安装过程的演示。

(2)选取某个时间段,系统筛选出安装日期在这个时间段内的零件,在数据库中查询出符合时间要求的零件,批量操作查询出的零件模型,便可查看这个时间段内的工程情况。

(3)通过比较零件的高度坐标,即可判别零件所属层数,实现有选择性地查看任意一层或者相邻几层的工程情况。

(4)利用查询安装过程中所涉及到零件的信息,可计算出此过程的吊装总重,体现作业量。

2.5 安装信息管理模块

系统的实现分为定义、计算、表达3个步骤,通过交互选择与输入实现数据的组织,模块的功能与结构如图3所示。

(1)定义功能。按照常用工程定义方式,定义整个工程的基本属性信息,包括工程代码、工程名称、公司名称、工程的开工日期、完工日期以及整个锅炉钢架的层数等;创建工作分解结构(work breakdown structure,WBS)时,根据锅炉钢架结构特点,将工作结构分解为4个层级,划分结果按照逻辑关系写入数据库;将工程涉及资源分为3类:人力、材料、机械,按类别将资源细化,同时对资源添加限制条件及单件。

图3 管理系统结构Fig.3 Management system structure chart

(2)作业操作。直接对WBS末层级进行作业内容的添加、修改、删除等操作,将施工过程涉及的资源及用量加载到零件信息中,利用数据库记录操作过程,并实时更新结果;根据对零件安装时间的查询与修改,可实现作业的查询与工期的调整。

(3)结果输出。采用mshflexgrid部件,对表格进行设计[5-8]。根据表达内容不同,对数据库中作业信息按一定规则分类组织,并将分类参数赋予对应表格,可实现以报表的形式显示数据与结果;利用mschart部件,给其相关参数赋值,根据不同值柱状图显示不同高度来实现以图形的方式表达汇总结果;基于Vbnpr32d.ocx插件,对已生成的表格进行编辑,便可实现对汇总结果的打印功能。

3 结语

在工程开始之前,利用计算机三维造型模拟出锅炉钢架的实体模型,通过观察三维模型,提高对工程的整体把握。通过直接操作三维零件模拟实际安装情况,规划安装方案,根据安装仿真过程,分析工程成本,制定并修改安装计划。弥补当前二维图形在指导电厂建设与管理不足,极大地方便了工作人员对当前工作的了解,提高安装效率及充分规划工程耗资与工期。

[1]赵卫东,李启炎.面向对象技术在锅炉钢架CAD系统中的应用[J].计算机辅助工程,1998,3:70-74.

[2]张维锦,徐海燕,刘迎春,等.锅炉钢架分析软件的三维建模[J].华东交通大学学报,2003,20(2):33-35.

[3]胡挺,吴立军.CATIA二次开发技术基础[M].北京:电子工业出版社,2007:18-22.

[4]戴维森·欧文斯.钢结构设计手册[M].北京:中国电力出版社,2009:176-193.

[5]Michael H. VisualBasic 2008[M]. Washington:Microsoft Press,2007.

[6]廖桔.基于CATIA/CAA的虚拟装配环境研究与实现[D].南京:南京航空航天大学,2005:13-22.

[7]Li J S,Chen L H,Li L.Parametric design of tractor configuration using APIbasedonCATIA[J]. ManufacturingAutomation Technology Development,2011,455(12):411-416.

[8]Yang X,Wang L F,Zhang Y B.Roll pass design in CATIA application[C]//International Forum on ComputerScience-Technology and Applications,Chongqing,China,2009:152-154.