锅炉给水加氧处理中钝化膜性能的试验研究

2011-04-03周臣钱洲亥祝郦伟肖修林于志勇冯礼奎曹求洋

周臣,钱洲亥,祝郦伟,肖修林,于志勇,冯礼奎,曹求洋

(浙江省电力试验研究院,杭州市,310014)

0 引言

大容量、高参数的超临界及超超临界机组煤耗低、效率高、污染小,能长期、安全稳定地运行。随着当前国内电力市场的快速发展,超临界及超超临界机组在我国也得到了广泛应用[1],这些机组锅炉给水在很长一段时间内仍采用传统的全挥发处理(all volatile treatment,AVT)方式,大量运行中的共性问题也逐渐暴露出来。以化学工况领域为例,运行中的问题有水汽清洁度较差、结垢速率较高、孔阀堵塞、锅炉压差上升较快、结垢部位提前等。究其根源,是超(超)临界机组给水和疏水系统内存在流动加速腐蚀(flow accelerated corrosion,FAC)现象。最新的研究表明,FAC不应只被简单视为一种炉管腐蚀损坏的机理,它还是热力系统中的基础腐蚀及其产物输送的根本过程,而这些腐蚀产物及其传质过程则被认为是电厂其他许多故障和损坏机理的核心。美国电力研究协会负责人Barry Dooley提出给水加氧处理方式可以解决给水和疏水系统内存在的FAC现象[2],日本加氧水处理委员会通过大量的试验和研究表明给水加氧处理(oxygenated treatment,OT)比全挥发性处理更能防止锅炉给水系统的腐蚀,抑制锅炉垢的生成,以及抑制锅炉的压差增大[3]。给水加氧处理技术已逐渐在国内超(超)临界机组上得到广泛的应用。随着国内电力科研部门及高校对锅炉给水加氧处理的深入研究,逐渐形成了让主蒸汽有氧的整炉加氧处理方式及不让主蒸汽有氧的微氧处理方式2种典型的锅炉给水加氧模式,本文研究是基于不让主蒸汽有氧的微氧处理基础上开展的。

1 锅炉给水加氧处理中钝化膜的形成机理和保护性

从热力学角度分析,锅炉给水采用传统添加除氧剂的AVT处理工况时,碳钢的腐蚀电位在-300 mV左右,给水pH值在8.8~9.5之间。从图1可以看到,Fe是处于钝化区,只要给水的氢电导率小于0.15 μS/cm,此时形成的钝化膜是Fe3O4[4],用反应式可以表示为

钝化膜层呈微孔状(1% ~15%孔隙率),沟槽将孔连接起来,从而使水可以进入到碳钢表面,同时一部分Fe2+从铁素体颗粒中扩散进入液相,因此该钝化膜在高温纯水中保护性较差,不能抑制Fe2+从碳钢基体上溶出[5],当机组负荷发生波动、给水流量发生变化时,由于Fe3O4钝化膜不耐水流的冲击,给水系统的局部会发生流动加速腐蚀,同时给水系统钝化膜释放出的微量铁离子会造成给水铁含量高,并使后续热力设备发生氧化铁的污堵和沉积问题。

图1 Fe-H2O电位pH图Fig.1 Dependence of potential on pH value of Fe-H2O

当锅炉给水采用加氧方式后,碳钢表面在O2的作用下,碳钢的腐蚀电位会升高至150 mV左右,如图2所示,碳钢表面的钝化膜由Fe3O4转变为Fe2O3[6]。锅炉给水加氧处理形成的钝化膜用反应式可以表示为:

图2 水中的溶解氧引起碳钢腐蚀电位的变化Fig.2 Potential of carbon steel corrosion aroused by dissolved oxygen

锅炉给水采用加氧处理方式后,由于不断地向金属表面均匀地提供O2这种氧化剂,使金属表面形成了由内层是磁性氧化铁Fe3O4膜,外层是Fe2O3膜组成的致密稳定的“双层钝化保护膜”,这样的双层钝化保护膜不仅能更加有效地阻止碳钢的腐蚀,减缓锅炉给水系统存在的FAC问题,还可以消除水冷壁管内表面波纹状钝化膜造成的锅炉压差上升的缺陷[7]。

2 锅炉给水加氧停止后钝化膜的保护试性验

2.1 试验机组情况

试验机组为1 000 MW超超临界直流炉机组,锅炉为哈尔滨锅炉厂有限责任公司生产的超超临界参数变压运行锅炉。锅炉采用П型布置、单炉膛、改进型低NOxPM主燃烧器和MACT型低NOx分级送风燃烧系统、反向双切圆燃烧方式。锅炉最大连续蒸发量(boiler maximum continue rate,BMCR)为2 952 t/h,过热器出口蒸汽压力为27.46 MPa,过热器出口蒸汽温度为605℃,省煤器进口给水温度为298℃。主汽轮机为上海汽轮机有限公司和西门子联合设计制造的超超临界、一次中间再热、凝汽式、单轴、四缸四排汽汽轮机,主蒸汽压力、温度分别为26.25 MPa和600℃,再热蒸汽压力、温度分别为5.35 MPa和600℃,额定功率为1 000 MW。

该机组于2010年1月开始实施锅炉给水加氧处理,并陆续开展了一系列的锅炉给水停止加氧后钝化膜的保护性试验工作,试验期间机组负荷在500~1 000 MW间波动。在进行锅炉给水停止加氧前,给水系统均通过给水加氧处理将其完全转化,省煤器入口溶氧浓度与除氧器出口溶氧接近,试验期间氧化还原电位(oxidation-reduction potential,ORP)的测量值是以校准后的Pt电极为测量电极,Ag/AgCl电极为参比电极的便携式ORP表测得。铁离子含量是通过原子吸收光谱分析测得。

2.2 锅炉给水停止加氧7天期间钝化膜的保护性能试验

图3为停氧7天期间除氧器出口及省煤器入口铁含量变化趋势图。从图3可以看出,停止加氧后的前3天,除氧器出口及省煤器入口铁含量大部分都在0.30 μg/L以下,其3天平均值分别为0.181和0.221 μg/L,给水系统铁含量与给水加氧时相比平均上涨了0.040 μg/L;中间2天,除氧器出口和省煤器入口的铁含量大多都在0.1~0.4 μg/L之间波动,其平均值分别为0.270和0.295 μg/L;最后2天除氧器出口和省煤器入口的铁含量大多都在0.3~0.5 μg/L之间波动,其平均值分别为0.338和0.364 μg/L。给水停止加氧7天期间,除氧器出口和省煤器入口铁含量都在缓慢上升,但并未出现大幅度的升高。

图3 停氧7天期间除氧器出口及省煤器入口铁含量变化趋势Fig.3 Iron contents at deaerator outlet and economizer inlet during 7 days after ceasing oxygenation

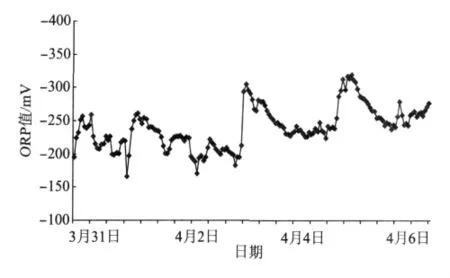

图4 为停氧7天期间省煤器入口ORP变化趋势图。从图4可以看出,停止加氧期间的前3天给水ORP值基本都在-250~-190 mV之间波动,其3天平均值为-219.9 mV(基本等同于刚停氧时给水ORP值-224 mV);中间2天给水ORP基本都在-300~-230 mV之间波动,其 2天平均值为-243.0 mV,较前 3天 ORP平均值降低了 23.1 mV;最后2天给水ORP基本都在-310~-240 mV之间波动,其2天平均值为-268.5 mV,较前面2个时间段分别下降了48.6和25.5 mV;全面停氧7天期间,省煤器入口的ORP值总体在缓慢下降。

图4 停氧7天期间省煤器入口ORP变化趋势Fig.4 ORP at economizer inlet during 7 days after ceasing oxygenation

从机组全面停氧7天期间的情况来看,省煤器入口ORP值从停氧时-224 mV降低至-277 mV;结合全面停氧7天期间省煤器入口铁含量的变化情况,可以得出以下结论:

(1)国外某些文献中认为的机组全面停氧1个星期后,给水系统在加氧过程中转化形成的钝化膜会彻底消失,这个观点并不完全正确。

(2)机组全面停氧7天期间,省煤器入口的ORP值总体在缓慢下降,结合停氧7天期间内省煤器入口的铁含量并未发生大幅度的增加,只是总体缓慢上升,因此给水系统前期转化形成的钝化膜在停氧7天时间内只是很少部分出现了消失现象,并未完全消失殆尽,钝化膜仍具有非常强的保护性能。

2.3 锅炉给水停止加氧15天后钝化膜的保护性试验

图5为停氧15天后除氧器出口及省煤器入口铁含量变化趋势图。从图5可以看出,给水停止加氧15天后,省煤器入口和除氧器出口的铁含量都相应地增大了,省煤器入口的铁含量平均为0.481 μg/L,已高于给水加氧时的省煤器入口铁含量,但低于机组在AVT工况下的给水铁含量。

图5 停氧15天后除氧器出口及省煤器入口铁含量变化趋势Fig.5 Iron contents at deaerator outlet and economizer inlet after 15 days of ceasing oxygenation

图6 为停氧15天后省煤器入口ORP变化趋势图。从图6可以看出,全面停止加氧15天后,省煤器入口的ORP值也基本稳定在-450 mV左右,远低于机组停氧时的-221 mV。结合停氧15天后省煤器入口和除氧器出口的铁含量变化趋势图,可以得出以下结论:

图6 停氧15天后省煤器入口ORP变化趋势Fig.6 ORP at economizer inlet after 15 days of ceasing oxygenation

(1)给水系统有一小部分钝化膜已经解消失,同时给水系统铁含量也逐渐增大,但剩余的钝化膜仍具有一定的保护性能。

(2)根据后续给水系统重新加氧转化耗费的氧量,估算约10%的钝化膜已经消失。

2.4 锅炉给水停止加氧28天后钝化膜的保护性试验

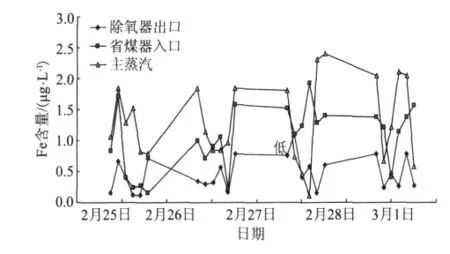

从图7可以看出,停止加氧28天后除氧器出口铁含量平均值为0.462 μg/L。省煤器入口铁含量大于1.0 μg/L,至补养前省煤器入口铁含量平均值为1.027 μg/L,全面停氧时给水铁含量,给水管路铁含量增加0.565 μg/L。主蒸汽铁波动较大,平均值为1.305 μg/L,也大于刚停氧时主蒸汽铁含量。

图7 停氧28天后除氧器出口、给水及主蒸汽铁含量变化趋势Fig.7 Iron contents at deaerator outlet and in feedwater and main steam after 28 days of ceasing oxygenation

结合图7可以得出以下结论:

(1)根据后续给水系统重新加氧转化耗费的氧量,估算15% ~20%的钝化膜已经消失。

(2)给水系统有一部分钝化膜已经溶解消失,同时给水系统铁含量也增大很多,剩余的钝化膜基本不再具有保护性能。

3 锅炉给水间断性加氧的可行性讨论

锅炉给水加氧处理工艺目前在国内很多超临界机组上得到了广泛应用,很多电厂在给水系统转化完全后,通过连续加入定量的氧来维持钝化膜的完整性,但国内绝大多数机组加氧装置目前仍采用的是人工手动加氧模式,由于机组负荷不稳定,给水流量经常发生波动,造成除氧器下降管加氧点和凝结水精处理出口加氧点处的压力也经常随给水流量发生变化,也就造成了加入的O2量很难得到稳定控制,因此是否可以考虑在给水系统完全转化后,机组停止加氧一段时间,通过监测给水的ORP值和给水系统的铁含量来判断钝化膜是否还具有保护性能。通过上述机组停氧7天期间的试验可以看出,机组在全面停氧7天内给水系统的铁含量只是略高于完全转化时给水的铁含量,同时给水的ORP值也只下降了几十mV,给水系统转化形成的钝化膜还是比较完整的,还有很强的保护性能。因此锅炉给水加氧处理工艺在给水系统完全转化后,可以通过试验确定停氧时间周期,间断性地对给水系统加氧转化,这样给电厂运行人员将减少很大的人工操作负担,同时也可为电厂节省大量的氧气消耗量及加氧装置改造为自动加氧装置的费用,使机组更加经济、安全地运行。

4 结论和建议

4.1 结论

(1)国外某些文献中认为的机组给水停止加氧1个星期后,给水系统在加氧过程中转化形成的钝化膜会彻底消失,这个观点并不完全正确。

(2)锅炉给水加氧处理使给水系统形成钝化膜,钝化膜在停止加氧后一段时间内不会完全消失,只是部分消失,剩余的钝化膜还是具有一定的保护性能。

(3)停氧的时间越长,给水系统钝化膜消失越多,当钝化膜消失到一定程度后,钝化膜就不再具有保护性能。

4.2 建议

目前国内绝大多数超(超)临界机组省煤器入口水质仅靠溶氧表、氢电导表、pH表等来监控,而没有省煤器入口在线ORP表。ORP是直接反应水汽氧化还原性能的参数,在温度与受热材质确定的情况下,水汽的腐蚀性能即由该参数进行表征。随着锅炉给水加氧处理在国内越来越多的机组上应用,建议采用锅炉给水加氧处理的电厂加装省煤器入口ORP在线表计,在条件允许的话也可同时加装除氧器入口ORP在线表计。同时应加强对采用锅炉给水加氧处理机组在不同工况下的水样监测,及时地根据给水ORP值和给水铁含量对给水系统钝化膜的保护性能作出判断。

[1]熊兴才.超临界机组给水加氧加氨联合处理运行方式[J].东北电力技术,2006(2):12-14.

[2]McCloskey T H,Dooley R B,McNaughton W P.Turbine Steam Path Damage:Theory and Practic[M].California:EPRI,1999.

[3]日本加氧水处理委员会.加氧水处理应用于直流炉之基础研究[J].东方锅炉,2003(1):37-42.

[4]黄国龙,于海全.超临界机组给水加氧处理的探讨[J].华东电力,2005,33(8):72-75.

[5]李克刚.超临界直流炉给水加氧处理技术探讨[J].电力技术,2009(3):25-28.

[6]张玉福.电站锅炉给水加氧处理[J].华中电力,2001,14(6):57-60.

[7]李志刚,陈戎.火电厂锅炉给水加氧处理技术研究[J].中国电力,2004,37(11):47-52.

[8]李志刚,李贵成,沈宝中.华能石洞口电厂600 MW超临界机组加氧加氨联合处理应用研究[J].热力发电,1998(6):42-45.

[9]许崇武,李宇春.给水加氧处理的可行性[J].湖北电力技术,1993(4):61-63.

[10]何海.300 MW机组直流锅炉加氧水工况转换与运行效果[J].广东科技,2008(7):143-146.