COSMOS在LED粘片机芯片拾取臂振动分析中的应用

2011-03-26郎平,郭东

郎 平,郭 东

(北京中电科电子装备有限公司,北京100176)

LED照明作为一项新型光源,具有绿色环保,高效节能的显著特点,被广泛应用于城市亮化、景观装饰、交通信号、大屏幕显示、背光源、汽车应用、移动设备等方面。LED粘片机是LED产品加工过程中的一个关键设备,其主要功能是将LED芯片从蓝膜上拾取,粘贴到引线框架的指定位置上,目前LED粘片机正不断向着高速度、高效率方向发展,这对机器尤其是芯片拾取部分的抗振性提出了更高的要求,芯片拾取部分的稳定性直接影响到机器的可靠性和产品的品质。

SolidWorks是目前使用比较广泛的三维设计软件,COSMOS是以插件的形式与SolidWorks软件无缝集成的三维运动学和动力学分析软件,其可以直接对SolidWorks建立的三维模型进行运动学和动力学分析,应用起来非常简单,非常适合机械设计人员使用[1]。本文运用COSMOS2007软件对LED粘片机芯片拾取臂振动现象进行分析,快速解决问题,从而缩短了产品的研发周期。

1 LED粘片机芯片拾放机构工作原理及结构

我公司研发的一款LED粘片机其芯片拾放机构工作原理如图1所示。电机驱动安装在偏心轴座1上的偏心轴2转动,偏心轴2轴端安装有轴承3以减小机构运行时的摩擦阻力,压盖4和芯片拾取臂8都固定在花键轴6上,花键轴6安装在轴承座7上可进行z向和θ向两个方向的运动,拾取芯片时轴承3推动压盖4带动花键轴6和芯片拾取臂8作z向向下运动从蓝膜9上拾取芯片,然后伺服电机带动偏心轴2反向转动,花键轴6和芯片拾取臂8在压缩弹簧5的带动向作z向抬升运动,完成芯片的拾取动作。然后θ向伺服电机带动花键轴6作θ向旋转到达料架10位置进行放片,再经过类似的z向运动将芯片放置在料架上。芯片拾取臂的结构简图如图2所示:前臂11通过弹簧片12与后臂13连接,后臂13固定在花键轴6上,固定座14固定在后臂13上,调节螺钉15安装在固定座14上用来调节前臂的角度,调节轴17固定在前臂11上,旋钮18通过螺纹安装在调节轴17上,在旋钮18和固定座14之间安装右调节弹簧16,用来调整芯片拾放拾的压力大小。

图1 芯片拾放机构工作原理

图2 芯片拾取臂结构简图

2 芯片拾放机构在调试过程中出现的问题以及原因分析及解决

在实际的芯片拾放过程中我们通过高速摄像仪发现:芯片拾取臂在工作过程中在z向发生了比较严重的振动,这直接导致机器芯片拾放不稳定经常发生丢片现象,从而影响了工作效率和产品品质。

2.1 问题分析

由振动学知识可知[2]:机械结构的抗振能力主要取决于它的固有频率、动刚度,动刚度在数值上等于结构产生的单位位移振幅所需的激振力,动刚度越大表示机械机构在一定动态力作用下产生的振幅越小,其抗震能力越好。图3为受迫振动的动刚度幅频特性曲线,从该曲线可知当系统的固有频率和外部的激励频率比较接近的话系统的动刚度将大幅降低,从而导致系统抗振能力比较差;当系统的固有频率远大于外部激励频率时,系统的动刚度近似的等于静刚度,可以通过静刚度来计算系统的振幅,可以通过提高系统的静刚度来提高系统的抗振能力。由以上分析可知芯片拾取臂发生振动的原因可能是:(1)外部激励频率与系统固有频率比较接近导致系统动刚度大幅度降低,从而导致振动发生;(2)系统的固有频率远大于外部激励频率,系统静刚度比较低从而导致振动现象的发生。

图3 受迫振动的动刚度幅频特性曲线

2.2 计算系统固有频率

运用COSMOSWorks软件对芯片拾取臂进行模态分析,添加载荷和约束如表1所示,分析结果如图4所示。通过分析结果我们发现:芯片拾取臂部分最低固有频率为198 Hz,在这种模式下发生共振时的振型为前臂的z向振动,这与我们在实际观测中看到的现象比较相近,这也说明系统在这个方向的刚性是最低的,最有可能发生振动。但由于系统的激励频率约为8 Hz(芯片拾取臂每秒钟做8此z向升降运动)与固有频率相比相差还是非常远,根据图3受迫振动的动刚度幅频特性曲线可知当频率比λ很小时,即激振频率ω远小于系统的固有频率ωn时KD≈K,即动刚度主要取决于静刚度。因此可以初步判定芯片拾取臂部分的振动是由该部分的零件的静态刚度低引起的,要想减小振动必须提高零件的静刚度。

表1 模态分析所添加载荷和约束

图4 模态分析结果

2.3 计算系统z向运动过程中的最大加速度

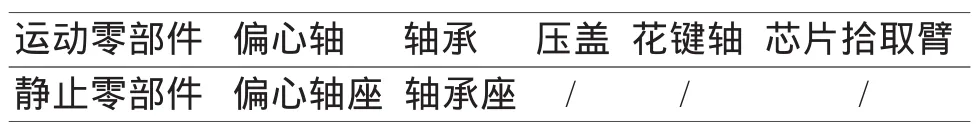

芯片拾取臂在运动过程中发生变形主要是由于其在z向运动过程中做加减速运动引起的,要想计算其变形量,首先要知道其运动过程中的最大加速度。本文用COSMOSMotion对该机构进行运动学分析,具体设置如表2、3、4所示。表2为分析中设置的运动零部件和静止零部件;表3为分析中所设置的约束和载荷;表4为根据实际的时序(z向运动时间30ms)所输入的驱动速度,该驱动施加在偏心轴和偏心轴座所形成的旋转副上。分析结果如图5所示,最大加速度为22m/s2。

表2 零部件设置表

表3 约束与载荷

表4 驱动速度表

图5 COSMOSMotion分析结果

2.4 计算系统在Z向最大加速度下的变形情况

将上述分析结果输入到COSMOSWorks中对芯片拾取臂进行静态分析,添加载荷和约束如表5所示,并在零件前臂和调节螺钉之间设置接触关系为自由(无交换作用),分析结果如图6所示。从分析结果可看出前臂端部最大变形量达到85μm,这可能是由于前臂自身刚性不足引起的(由于前臂比较细长),也可能是连接前臂和后臂的弹簧片以及旋钮和固定座之间的弹簧刚性不足引起的,需要进一步分析。再单独对前臂施加载荷作静态分析,结果如图7所示。从结果可以看出前臂的变形量只有8μm左右,这说明前臂的刚性是足够的,芯片拾取臂的变形主要是由于连接前臂和后臂的弹簧片刚性不足引起,因此可通过增加弹簧片的刚性来减小变形量。

表5 约束与载荷表

2.5 问题的解决

通过以上分析我们确认芯片拾取臂的z向振动主要是由于连接前臂和后臂的弹簧片的刚性过低引起的,逐步将弹簧片的厚度从0.15 mm增加至0.4 mm后发现其z向振动量明显减小,机器可以稳定可靠运行。

图6 芯片拾取臂变形图

图7 前臂变形图

3 结 论

本文运用COSMOS软件对LED粘片机芯片拾取臂进行了一系列分析,找到了芯片拾取臂z向振动的原因,从而使问题得到了解决。COSMOS由于与Solidworks软件无缝集成使用起来非常方便,非常适合机械设计人员使用。

[1]张晋西,郭学琴.SolidWorks及COSMOSMotion机械仿真设计[M].北京:清华大学出版社,2007.

[2]唐恒龄.机械设计手册第5卷[M].北京:机械工业出版社,2004.