粗轧机换辊系统自动控制系统的开发

2011-03-23杨兰萍尹爽

杨兰萍,尹爽

(山东省冶金科学研究院,山东 济南 250014)

粗轧机换辊系统自动控制系统的开发

杨兰萍,尹爽

(山东省冶金科学研究院,山东 济南 250014)

粗轧机换辊系统应用位移编码器、接近开关等作为检测辊子位置并定位的工具,采用PLC、工控软件STEP7 V5.4及Wincc V6.2进行自动控制,完成换辊液压缸的自动定位、自动换辊。应用表明,换辊装置定位准确,20 min即可完成1次换辊。

粗轧机;换辊系统;自动控制系统;位移编码器

1 前言

粗轧机换辊系统是轧钢生产线的基础组成部分,包括换辊车、液压站两部分。液压站为轧机提供压力油,保证换辊工作正常执行,当其温度、压力异常时容易引起站内事故,会使换辊系统失灵,致使轧机机架不能正常工作,而辊子磨损则影响板材质量。因此换辊系统在生产过程中起着至关重要的作用。为此,开发换辊系统自动控制系统,以实现安全快速换辊。

2 换辊系统自动控制系统组成

换辊系统主要设备包括换辊车、卷筒电机、液压缸(34个)、接近开关,另有压力、温度、位移等检测元件。该系统可在中控室对系统的运行状态进行监控,并通过操作台操作换辊车与液压缸将旧的工作辊与支撑辊拉出,将新的工作辊与支撑辊推进轧机进行换辊工作,保证轧钢生产线的正常运行,并为保证板材质量提供基础保障。

2.1 硬件组成

控制系统组成:PLC选用1套Siemens S7-300控制系统(CPU:6ES7 315-2DP)、1个操作台,通过Profibus-DP网络实现对远程控制站及其他联网设备的控制。受控设备包括4台西门子70系列变频器(分别控制2台工作辊小车、1台支撑辊小车及卷筒电机)。该系统通过以太网交换机与轧机液压站的2套Siemens S7-300控制系统、2台上位机、1台触摸屏实时通讯,完成数据交互应用、数据记录;与轧机主系统通过DP-DP Coupuler通讯。

2.2 软件组成

系统下位编程软件采用西门子STEP7 V5.4,通过对变频器、位置编码器、S7-200站进行网络组态,读取各设备控制参数,并向各设备发送多个控制字,完成对变频器、位置编码器的精确控制。上位机中控室监控软件采用西门子WINCC V6.2,设计中控室监控画面。在画面上可以对设备运行状态、故障信息进行实时监测、记录并报警;可以远程控制站内设备的手动、自动启动停止;可对换辊车操作状况、换辊车限位、液压缸各限位到位信号、液压缸动作、部分液压缸位置等进行实时监测,并可设定液压缸装置,以实现对该液压缸的定位控制。

2.3 换辊系统的控制方式

换辊系统的操作方式分为半自动和手动操作。手动操作,可单独操作阀台、换辊车等设备的启动、停止;半自动操作,换辊车通过主令控制小车速度、方向,小车在到达加速位、减速位、停止位时分别执行相应动作。换辊完成后轧钢,在轧钢状态下,机架内换辊用阀组不允许动作。所有液压缸均可手动或自动控制,手动操作时,液压缸点动控制;自动控制时,各液压缸根据各限位开关的状态检测自动动作或停止。液压缸与换辊车联锁:旋转轨道闭合前,横移液压缸3和4均不得动作;换辊小车拖钩与下工作辊挂钩连接,轴端挡板打开后,换辊小车方允许动作;换辊小车拉出下工作辊行程150 mm过程中,上工作辊弯辊平衡缸不得动作;当换辊小车触碰接近开关停止后,上工作辊弯辊平衡缸才可以缩回,使上工作辊落在下工作辊上。

换辊车变频控制,由端子输入控制启、停,速度由操作人员通过主令给定,变频控制方式设定为V/f控制,加速时间5 s、减速时间5 s,启用RS触发器U952。由于工作辊小车行程短,基于安全性操作的考虑,最大转速限定为小车电机额定转速的70%。支撑辊换辊车卷筒电机由变频控制,当支撑辊换辊车正向运行时拖动卷筒电机转动,该变频器无需工作。支撑辊换辊车反向运行时,在支撑辊小车加速点前,卷筒电机以D1速度运行;在支撑辊小车减速点后,卷筒电机以D2速度运行;当小车在加速与减速点之间,卷筒电机速度等于小车速度乘一定系数,此系数为经验值。根据支撑辊小车行程、卷筒电机参数、卷缆长度与卷筒内外直径综合考虑,使卷筒电机与换辊车线速度相同,并参考实际运行情况得出。

2.4 应用位置编码器检测液压缸位置

应用编码器检测位置的液压缸有导卫护板、支撑辊抬升缸等共计6个。由于位移传感器的安装位置不同,而传感器灵敏度较高,每个液压缸均需单独标定,使其检测位移与实际位移相符。导卫护板机械安装时,为使得左右护板不倾斜,需单个护板分别设定工作位置,单独动作。

支撑辊抬升缸的定位有上限、下限2个限位。支撑辊抬升缸在上限或下限时,支撑辊换辊车可动作;反之换辊车不可动作。上、下限根据现场实际工作位置,由操作人员在上位机输入设定。

2.5 位置编码器的液压缸位置检测及计算

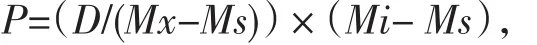

CPU经SM 338模块通过RS-422总线读取绝对值编码器的码值,并将输入值由格雷码转换为二进制码,由程序通过以下计算得出被检测位置:

其中:D为液压缸全行程,Ms为编码器最小码值,Mx为编码器最大码值,P为液压缸的当前位置,Mi为当前码值。位移传感器选用磁致伸缩位移传感器,检测数值精确可靠,其位置可精确至0.02 mm,完全可以满足现场生产需要。

3 应用效果

粗轧机换辊自动控制系统应用后,操作人员通过触摸屏监测换辊车限位状态、液压缸动作,读取液压缸的准确位置,操作方便,避免了远距离看不清限位灯而作出错误判断现象,解决了因机架内水油多接近开关易坏、需经常更换的问题。实际生产应用过程中卷缆随换辊小车动作,平滑稳定;换辊系统20 min完成1次换辊,达到了快速换辊的要求。

Development of the Automatic Control System for Rougher Roll Changing System

YANG Lan-ping,YIN Shuang

(Shandong Metallurgical Research Institute,Jinan 250014,China)

The automatic control system for rougher roll changing system used displacement encoder and proximity switch to detect and locate the site of rolls and adopted the PLC,STEP7 V5.4 and Wincc V6.2 to control the roll changing system automatically, accomplishing automatic positioning of the hydraulic cylinders and automatic roll changing.Applications showed that the positioning of the roll changing device was accurate and it accomplished roll changing in 20 minutes.

roughing mill;roll change control system;automatic control system;displacement encoder

TP273

B

1004-4620(2011)04-0055-02

2011-06-28

杨兰萍,女,1977年生,2002年毕业于济南大学工业自动化专业。现为山东省冶金科学研究院助理工程师,从事电气自动化技术工作。