负压蒸馏技术在焦化粗苯生产中的应用

2011-03-23郜国涛

郜国涛

(济南钢铁股份有限公司炼铁厂,山东 济南 250101)

节能减排

负压蒸馏技术在焦化粗苯生产中的应用

郜国涛

(济南钢铁股份有限公司炼铁厂,山东 济南 250101)

济钢为新建的粗苯蒸馏装置开发应用了负压蒸馏技术,即将常压介质在减压塔内进行分馏,降低其蒸馏沸点,同时用热循环油提供热量,每年节约蒸汽3.5万t,节约焦炉煤气280 m3/h;减少苯类废气1.53万m3/a,其他废气9.64万m3/a;每年可增加经济效益628.8万元。

焦化粗苯;蒸馏装置;负压蒸馏技术

1 前言

济钢焦化年产焦炭390万t,可回收煤气中的粗苯约5.32万t。目前粗苯生产装置有3套,分别与1#~5#焦炉,6#、7#焦炉,8#、9#焦炉配套进行脱苯蒸馏。前二者均为常压蒸馏。目前国内焦化厂脱苯方式,不论是单塔脱苯还是两塔脱苯,均是在常压下用蒸汽进行吹蒸,这种脱苯方法在消耗大量能源的同时易产生大量难处理的粗苯分离水。

对此,济钢为新建的与8#、9#焦炉配套的粗苯蒸馏装置开发应用了负压蒸馏技术。负压蒸馏是利用降低液面压力实现降低液体沸点的原理,将常压介质在减压塔内进行分馏,降低其蒸馏沸点。负压蒸馏通常采用真空装置在塔顶抽出不凝气,降低塔内整个液面压力,使其达到负压状态,从而降低供应热量,同时使分离效果明显增加。负压蒸馏技术的核心一是降低塔内气压,降低苯沸点,节省用于蒸馏的热量;二是改变传统工艺用蒸汽作为蒸馏热源会产生大量焦化废水的弊端,采用热循环油提供热量,减少废水产生,大大降低了运行成本。

2 负压脱苯工艺

2.1 负压脱苯工艺开发

济钢焦化原有两套水蒸汽常压蒸馏脱苯工艺,但原工艺流程中产生的尾气多、环境差,消耗大量蒸汽,能耗大。为此,济钢开发了负压脱苯工艺,主要解决蒸汽蒸馏能耗高和水蒸汽蒸馏时产生的大量分离水进入污水系统,增加污水处理系统负荷的问题。该项目2009年以前就进行了详细的方案论证,从2009年3~12月,主要进行施工设计和现场工程施工。2010年上半年主要对负压蒸苯工艺进行生产调试和系统标定,逐渐完善工艺流程,实施标准化操作。

2.2 负压脱苯塔装置开发

1)脱苯塔蒸苯系统中塔盘首次采用斜孔塔板与填料相结合的方式,提高了蒸馏效率。2)采用了新型真空泵,避免了废水产生。3)高效管式加热炉的使用,为负压蒸馏提供充足的蒸馏热量。4)新型洗油再生器的投用,为高温蒸馏时洗油再生提供了有效保障。

2.3 负压脱苯生产操作工艺

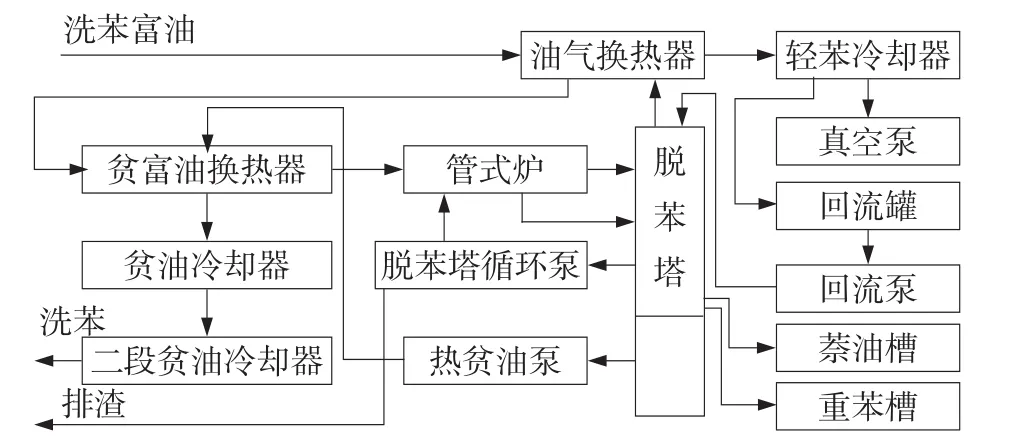

负压脱苯工艺流程如图1所示。

图1 负压蒸苯工艺流程

1)富油流程:来自终冷洗苯工段的含苯富油依次与脱苯塔顶的油气换热器、脱苯塔底排出的热贫油换热后进入管式炉,经管式炉加热然后进入负压脱苯塔脱苯。

2)贫油流程:脱苯塔底贫油共分为3部分。①热贫油经热贫油泵抽出并送至贫油—富油换热器冷却,再经一段贫油-中温水冷却器冷却后进入贫油槽,由冷贫油泵抽出并打至二段-低温水冷却器冷却后送至终冷洗苯工段。②贫油从脱苯塔底由脱苯塔底贫油循环油泵抽出并送至脱苯塔管式炉加热后返回脱苯塔底,为蒸馏提供热量。③从脱苯塔底经脱苯塔底贫油泵引出1%~1.5%的热贫油,送至再生塔进行再生。再生塔热源由再生塔管式炉加热,通过渣油泵循环提供热量。

3)苯类流程:塔顶轻苯蒸汽经富油油气冷却器、塔顶低温水-轻苯冷凝冷却器冷凝冷却后进入轻苯回流罐,轻苯回流罐下部连接油水分离器,经油水分离器分离出的轻苯一部分经回流泵打回脱苯塔顶回流,另一部分送到轻苯中间槽。轻苯槽中轻苯经轻苯产品泵外送。

4)重苯萘油:在精馏段根据不同采出位置依次采出重苯和萘油,经侧线进入重苯槽及萘油槽。

5)分离水:分离出的分离水经水泵送至其他区域地下水槽。

6)渣油:再生塔底渣油定期由再生塔循环泵送至焦油车间混合油槽。

7)煤气系统:整个脱苯系统热量供给由脱苯塔管式炉及再生塔管式炉燃烧煤气提供。

8)真空系统:脱苯塔的真空排气流程为油气换热器及多级冷却后经尾气管道排入负压煤气管道。

9)冷却水系统:整个粗苯蒸馏工段冷却水系统分别有贫油中温水冷却器、贫油低温水冷却器、轻苯低温水冷却器、循环液低温水冷却器等。

3 负压脱苯与常压脱苯的效益对比

济钢新建8#、9#焦炉与6#、7#焦炉均为JN60-6型焦炉,采用相同的煤气净化工艺,洗苯后,8#、9#焦炉系统采用负压脱苯蒸馏方式,6#、7#焦炉系统采用常压脱苯蒸馏方式。

3.1 环保效益

采用负压脱苯后,按节约4 t/h蒸汽量计算,每年减少污水产生量3.5万t;回收轻苯槽顶挥发苯类废气约1.53万m3/a。以贫油槽排气为循环油量110 t/h的10%计,在忽略其他排气的情况下,最少减少废气排放9.64万m3/a。

3.2 经济效益

1)减少蒸汽消耗以及污水处理费用。按节约4 t/h蒸汽量计算,每年节约蒸汽消耗3.5万t,同时减少处理3.5万t焦化废水的费用。蒸汽按120元/t计算,焦化废水处理费用按25元/t计算,每年可节约成本507.5万元。2)燃动力成本。采用负压脱苯比常压脱苯每小时可节约焦炉煤气280 m3,每小时用电量增加2.5 kW·h。焦炉煤气按0.5元/m3、电价按0.6元/(kW·h)计算,每年可节约燃动力成本121.326万元。因此,与常压蒸馏工艺相比,采用负压蒸馏技术每年可增加经济效益628.826万元。

Application of Negative Pressure Distillation Technology in the Production of Coking Crude Benzene

GAO Guo-tao

(The Ironmaking Plant of Jinan Iron and Steel Co.,Ltd.,Jinan 250101,China)

Jinan Steel developed and applied negative pressure distillation technology for the new-built crude benzene distillation system,which is making the medium under normal pressure fractionation in vacuum tower and decreasing its distillation boiling point,at the same time,supplying heat with heat circulation oil.Applying the negative pressure distillation technology saved steam volume 35 thousand tons every year,saved coke oven gas by 280 m3/h;reduced the emission of benzene hydrocarbon by 15.3 thousand cubic meters per year and other waste gas by 96.4 thousand cubic meters per year and realized economic benefits 6.288 million Yuan.

coking crude benzene;distillation system;negative pressure distillation technology

Q522.53

B

1004-4620(2011)04-0039-02

2011-03-15

郜国涛,男,1982年生,2004年毕业于安徽工业大学化学工程与工艺专业。现为济钢炼铁厂助理工程师,从事炼焦工艺技术工作。