导流体结构对下排气旋风分离器的影响研究

2011-03-23王磊卢新宇崔明

王磊,卢新宇,崔明

(1 泰安市泰山城区热力有限公司,山东 泰安 271000;2 山东省冶金科学研究院,山东 济南 250014)

导流体结构对下排气旋风分离器的影响研究

王磊1,卢新宇2,崔明2

(1 泰安市泰山城区热力有限公司,山东 泰安 271000;2 山东省冶金科学研究院,山东 济南 250014)

以75 t/h煤粉炉的循环流化床烟气脱硫装置中的下排气旋风分离器为模拟对象,采用Euler坐标系下的RNG k-ε湍流模型计算气相流场,拉格朗日模型对颗粒的轨迹进行计算,进而计算分离效率,研究了导流体结构对下排气旋风分离器的影响。结果表明,圆锥型导流体的综合效果最好,倒杯型和圆球型导流体的综合效果最差。

下排气旋风分离器;导流体;分离效率;阻力

1 前言

下排气旋风分离器是针对上排气旋风分离器在某些场合下不易布置的缺陷所提出的一种分离装置[1],在电力、冶金、炼油、化工等行业得到较广泛的应用。下排气旋风分离器利用旋转含尘气流产生的离心力,将粉尘从气流中分离出来。其基本结构类同于上排气旋风分离器,只是其排气方式为顺流,即于分离器下方采用排气管引出空气;取消了上排气分离器排气端在方向上的逆转,弯头减少,利于布置和支撑[2-4]。研究结果表明,下排气旋风分离器可具有与传统上排气旋风分离器相当的分离效果及相对较低的流动阻力[5]。导流体是下排气旋风分离器主要组成部分之一,其作用是使气流在限制空间内旋转,减少颗粒短路进入排气管的概率。设计合理的导流体应使分离装置具有较小的阻力,且有高的总分离效率和分级效率,但鲜见导流体结构对分离装置影响的报道。

本研究设计多种导流体结构,并以数值模拟的方法探讨下排气旋风分离器内的流场分布、分离效率和阻力,以期为下排气旋风分离器的设计提供指导,对工程优化设计提供依据。

2 物理模型

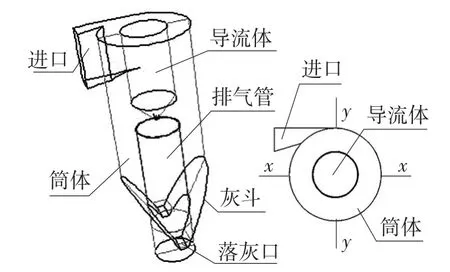

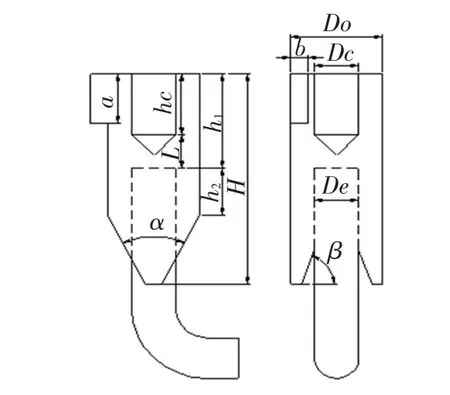

模拟对象为75 t/h煤粉炉的循环流化床烟气脱硫装置中的下排气旋风分离器,结构如图1、图2所示,参数取值见表1。x-x截面为平行于入口方向的中心剖面,y-y为垂直于入口方向的中心剖面。该分离器底锥斜面为两侧内外对切方式,有2个对称的排灰口,有利于灰的循环回送。

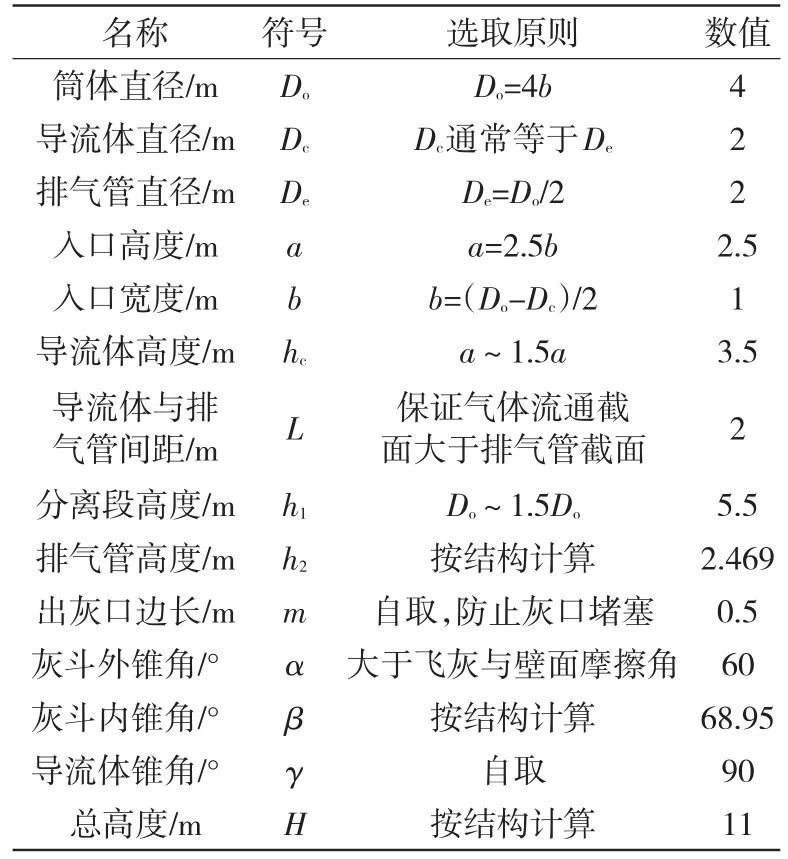

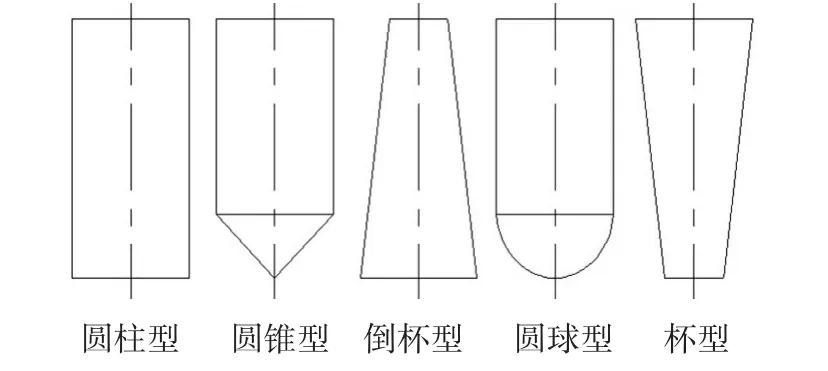

选用的导流体结构见图3,分别对5种导流体结构进行研究。

图1 计算模型示意图

图2 下排气旋风分离器结构

表1 下排气旋风分离器尺寸

3 数学模型

由于旋风分离器中气流与颗粒的高速旋转流动,采用Euler坐标系下的RNG k-ε湍流模型计算气相流场[7]。离散方程组采用Simple算法求解,扩散项离散采用中心差分,逐行迭代。对流项采用二阶精度的QUICK格式进行离散。采用拉格朗日模型(Discreted Particle Model,DPM),对颗粒的轨迹进行计算,进而计算分级效率。边界条件及计算工况与文献[6]相同。固体壁面的边界条件设置如下:进出口为逃逸边界条件;灰斗最下端的落灰口为颗粒捕获边界,只要颗粒到达该处即表示其被捕获而分离;其他壁面为反弹边界条件。

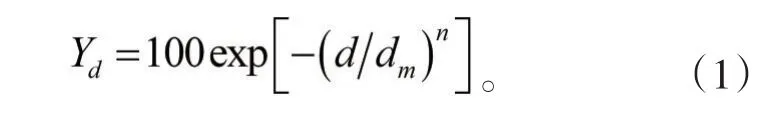

数值模拟中每种结构下的运行参数都相同,入口气相和颗粒相流速均为16 m/s,颗粒入口浓度为28.9 g/m3。颗粒粒径符合Rosin-Rammler分布,其表达式为:

图3 导流体结构

式中:d为粒径,μm;dm为平均粒径,μm;n为传播系数;Yd为筛上质量累积率,%。

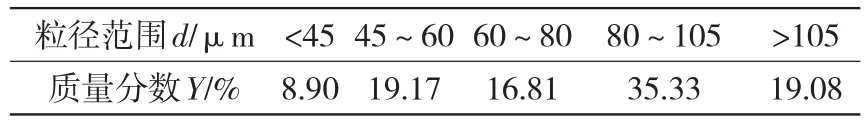

采用文献[7]的飞灰粒径分布测量结果(如表2所示)。

表2 飞灰粒径分布

将表2中的粒径分布作图,根据公式(1)以幂函数进行拟合,得到dm为90.57 μm,n为3.24。

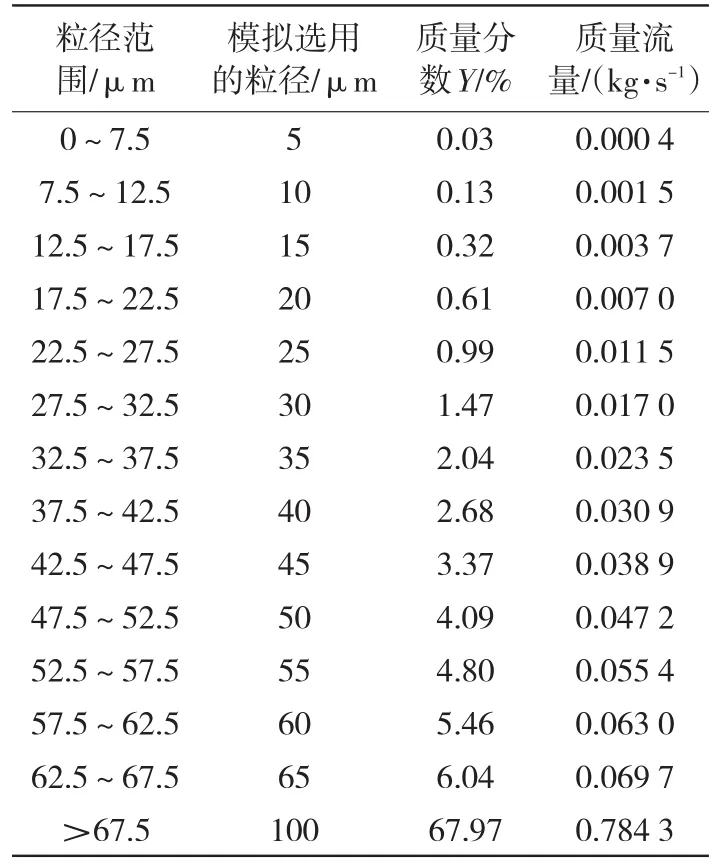

为了更好地研究导流体对下排气旋风分离器分级效率的影响,将粒径分布范围细化,根据拟合结果得到如表3所示的质量分布。从表3中可以看出,该飞灰中细颗粒物占的比例很少。

4 模拟结果与分析

4.1 导流体形状对分离器分离性能的影响

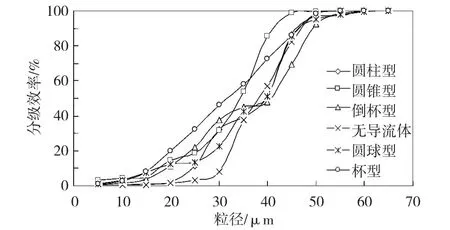

图4为不同结构导流体对分级效率的影响。从图4中可以看出,对PM10颗粒的分离效率不到10%;在分离d<35μm的颗粒时,杯型和圆锥型导流体的下排气旋风分离器有较高的分离效率;而对于直径在35~50 μm的颗粒,圆锥型导流体的分离器具有最高的分离效率;对于直径在50 μm以上的大颗粒,几乎所有导流体分离器的分级效率都为100%。圆锥型和杯型导流体的截面逐渐变小,使得气流更顺畅地由排气管排出,减少了颗粒夹带,同时,在很大程度上减少了颗粒物短路,因此它们的分级效率最高。

表3 粒径范围及对应质量流量

图4 导流体形状对分级效率的影响

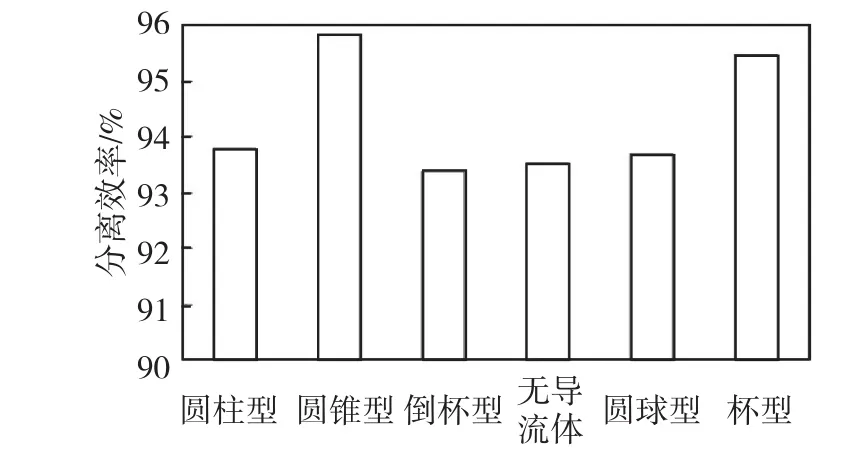

图5为导流体形状对下排气旋风分离器总分离效率的影响。从图5可看出,由于圆锥型导流体和杯型导流体对细颗粒物得分离效果最好,因此它们的分离效率最高,能达到95%以上。倒杯型导流体分离效果最差,其次是无导流体结构。总体来说,下排气旋风分离器的分离效果较好,在某些对分离效率要求较低的场合可单独使用;也可做为预分离装置使用。

图5 导流体形状对下旋风分离器总分离效率的影响

4.2 导流体形状对分离器阻力的影响

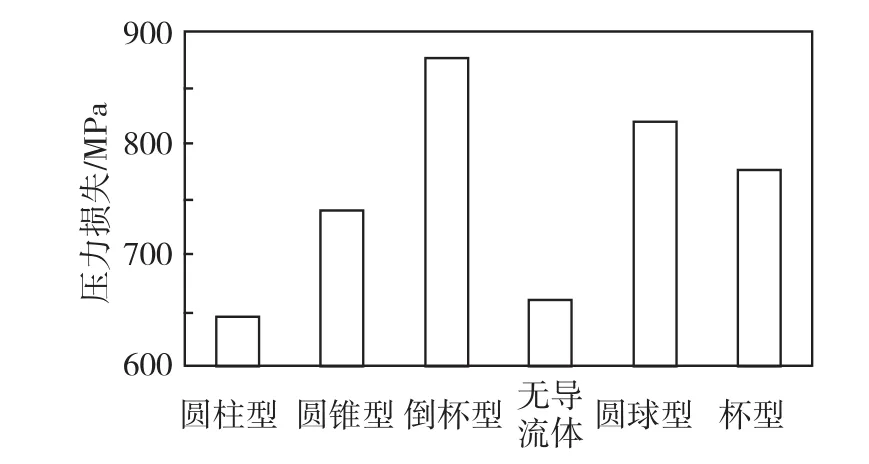

图6为导流体形状对下排气旋风分离器阻力的影响。从图6可看出,圆柱型导流体阻力最小,其次是无导流体和圆锥型导流体。倒杯型和圆球型导流体分离效率相对较低,阻力却很大,是两种最差的结构,不推荐使用。

图6 导流体形状对下旋风分离器的阻力影响

4.3 不同导流体形状时颗粒的运动轨迹

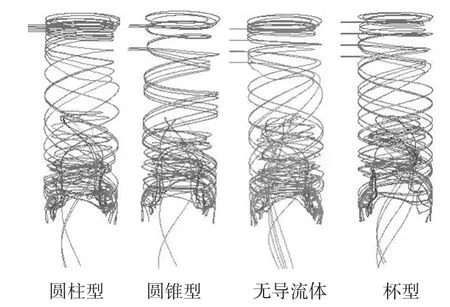

图7 为35μm颗粒的运动轨迹。从图7可以看出,按照给定设计范围设计的下排气旋风分离器的结构合理,无论有无导流体,颗粒都是在分离器壁面强烈旋转,旋转到灰斗处,大部分颗粒被收集;少部分颗粒继续向上运动,旋转较弱,随后进入分离器中心的排气管,随着气流向下流动最终被排走。圆锥型导流体随气流排走的颗粒数最小,短路颗粒数很少,所以分离效果最好。

图7 35μm颗粒在x-x截面内的运动轨迹

综合以上因素,可以发现圆锥形导流体的综合效果最好。它不仅具有较高的分离效率,而且阻力也较小,完全可以满足工程使用要求。

下排气旋风分离器既可用于气固分离也可以用于除尘领域。具有圆锥型导流体结构的下排气旋风分离器由于布置简单、阻力小、运行安全、效率高等优点,现在主要作为各种低、中和高温流化床的外分离装置,取得了很好的应用效果。

5 结论

设计合理的导流体有利于颗粒沿着壁面向下流动收集,减小颗粒短路。综合分离效率、阻力和颗粒运动轨迹等因素,圆锥型导流体的综合效果最好,这符合各文献结论。倒杯型和圆球型综合效果最差,不推荐使用。无导流体对分离有较好的效果,但为了提高细颗粒的分离效率,也不推荐使用。

通过研究发现,下排气旋风分离器的分离效率可达到95%以上,阻力却小于常用的上排气旋风分离器,从节能和环保的角度出发,下排气旋风分离器可替代上排气旋风分离器。

[1]岑可法,倪明江,严建华,等.气固分离理论及技术[M].杭州:浙江大学出版社,1996.

[2]余战英,奚金祥,徐通模,等.下排气旋风分离器流场的测定及数值模拟[J].动力工程,2002,22(5):1 941-1 944.

[3]黄盛珠,马春元,吴少华.下排气旋风分离器的改进设计[J].动力工程,2004,24(5):736-738.

[4]郝晓文,王磊,赵强.下排气旋风分离器流场分析与结构优化[J].电站系统工程,2011,27(3):14-15.

[5]姚建奎.循环流化床旋风分离器的研究[D].杭州:浙江大学,1992.

[6]黄盛珠,朱琳,马春元,等.新型下排气旋风分离器的流场和性能数值模拟[J].热能动力工程,2006,21(1):70-74.

[7]钟晓亮.未燃碳随飞灰粒径分布规律的实验研究[D].北京:华北电力大学,2006.

Study on the Influences of Rotor Structure on Cyclone Separator with Downward Exhaust Gas

WANG Lei1,LU Xin-yu2,CUI Ming2

(1 Taian Taishan district heating Co.,Ltd.,Taian 271104,China;2 Shandong Metallurgical Research Institute,Jinan 250014,China)

Making the cyclone separator with downward exhaust gas in the flue gas desulphurization device for the circulating fluidized bed of 75 t/h pulverized coal furnace as simulation object,calculating the gas phase flow field by RNG k-ε turbulence model under Euler coordinate system,and calculating the particle trajectory by DPM model then calculating separation efficiency,the influences of rotor structure on the cyclone separator with downward exhaust gas were studied.The results showed that rotor with conical shape is of the best structure and rotors with tipping cup and with global is of the worst structure.

cyclone separator with downward exhaust gas;rotor;separation efficiency;resistance

TH237.5;O35

A

1004-4620(2011)04-0033-03

2011-07-04

王磊,男,1978年生,2000年毕业于山东工业大学热能工程专业。现为泰山城区热力有限公司技术中心主任,工程师,从事供热热电联产机组和集中供热系统的技术管理和研究工作。