基于磨音信号的磨机负荷模型

2011-03-21杨志刚赵莉娅薄敬东

杨志刚,赵莉娅,薄敬东

(1.河北联合大学计算机与自动控制学院河北 唐山063009)

0 引 言

磨机是一种广泛应用的大能耗物料粉磨设备,磨机能耗与其负荷状态有很大关系。运用自动控制技术使磨机在最佳状态工作,能够降低能耗,产生显著的经济效益。由于磨机工作环境恶劣,无法直接测量负荷,只有通过其它量间接检测。负荷检测的准确度成为决定磨机控制效果的关键环节。可以进行负荷检测的信号包括磨机振动信号、磨机电流信号、磨机噪声信号、磨机出入口差压信号等。文献[1]分析了磨机噪声信号的组成,文献[2]对钢球磨机噪声信号进行了频谱分析,得到了球磨机的噪声频谱图。文献[3]指出了能够反映磨机负荷的磨音频段。文献[4]构建了基于磨机电耳的负荷监控系统。基于磨机噪声的负荷检测研究论文很多,但都是从磨机噪声信号分析的结果中对磨机负荷进行定性分析,基本采用单个负荷模型。本文利用物理学中的声音生成理论,说明了磨机负荷与磨音频谱分布的关系。

1 磨机噪声信号的成分

磨机噪声按照声源不同包括:磨机筒体噪声、电动机噪声、齿轮减速器噪声、排粉风机噪声。筒体噪声是筒体转动时钢球、筒体、物料之间彼此撞击而产生的机械噪声。电机噪声主要由轴承噪声、冷却风扇通风噪声、电机转子不平衡引起机壳振动产生的声辐射。齿轮减速器噪声是由轴承噪声,齿轮在啮合过程中的节点脉动与弹性脉动而产生的齿轮噪声以及机壳振动的声辐射。排粉系统的噪声主要是由排粉风机的空气动力噪声及通风管道振动产生的噪声所组成。

在这些声音中,筒体噪声与磨机负荷有明显关联(称为磨音)可以作为间接检测量。而电动机噪声、齿轮减速器噪声、排粉风机噪声可归结为干扰噪声。磨机负荷检测的第一个环节是将磨音和干扰噪声两者区分开来,从磨机噪声中提取出磨音信号。本文以下提到的磨音信号是已经提取之后的信号。

2 磨机磨音发声机制

磨机磨音本质上属于机械噪声中的撞击噪声,其主要包括:筒体与钢球,钢球与钢球,钢球与物料之间的的撞击产生的撞击噪声。其发声机制包括:撞击瞬间,物体间的高速流动空气所引起的喷射噪声;撞击瞬间,圆筒、钢球、物料产生的突然变形,以致在该附近激发产生的压力冲击噪声;撞击瞬间,由于物料破碎形成的外向辐射的压力脉冲噪声;撞击后引起的受撞部件结构共振所激发的结构共振噪声。以上四种发声机制中,以结构共振噪声影响最强,维持时间最长。磨机噪声的共振结构主体为筒体。

3 磨机磨音物理模型

为建立磨机磨音物理模型进行如下假设:

1)磨机磨音由筒体结构共振产生;

2)筒体结构共振主要由钢球撞击筒体产生;

3)钢球与物料混合物作为均匀缓冲介质;

4)磨机筒体用二阶刚性体振动模型来模拟;

5)采用单极声源声强方程模拟磨音辐射。

3.1 钢球运动方程

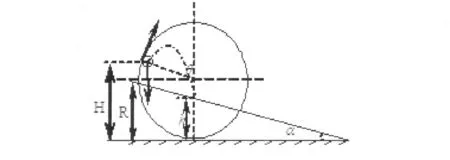

图1 磨机运动受力图

由于筒体内侧装有衬板、压条,带动钢球运动时,相当于增加了球与筒体的最大静摩擦力。

设:

其中,f压表示钢球对筒体在离心方向上的压力。

θ,钢球接触筒体位置与圆心连线与过圆心的垂直线的夹角

θ0,钢球离开筒体时的角

α,倾斜物料面与水平面的夹角

h,过圆心的垂线上的物料高度

m,表示钢球的质量

n,磨机筒体的转速

钢球离开筒体前

则,由公式1可知

钢球与筒体以相同的线速度运动

钢球离开筒体瞬间

由,上式可推出

钢球在θ0角开始沿抛物线做抛物运动,θ0在转速不变的情况下不变。初始速度为V0。

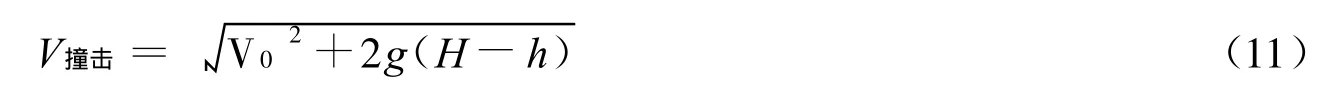

根据牛顿运动能量定律,钢球坠落在物料面瞬间

将7式代入6式,并整理可得

由于实际运行过程中θ0角处于70~80度范围,a角处于0~30度范围

由于9式,可将8式近似为

其中:H=R(1+cosθ0)-R sinθ0◦tgα

解得钢球的最终的撞击速度

3.2 磨机振动模型

由于磨机的转动惯量大,交流拖动电机速度刚度大,则假设运行期间磨机转速恒定。设:刚性筒体振动模型

其中,ωn为筒体的固有频率,ξ为筒体振动阻尼系统,K为筒体振动系数,C(s)为圆筒振动输出,R(s)为铁球撞击输入。

假设:钢球与圆筒撞击前瞬间速度为V撞击,碰撞后速度为V后,V撞击>>V后,假设V后≈0,根据动量守恒定律

其中,R(t)为撞击时圆筒作用在铁球上的平均作用力,Δt为撞击持续时间,由上式可得:

其中,Δt与物体的硬度和光滑度有关,对于磨机系统 Δt主要与物料层厚度有关。当厚度层增加时撞击持续时间Δt加长,反之撞击持续时间 Δt减小。假设钢球与物料混合物的缓冲时间为线形关系,可得:

综合公式11和公式13可得磨机振动模型

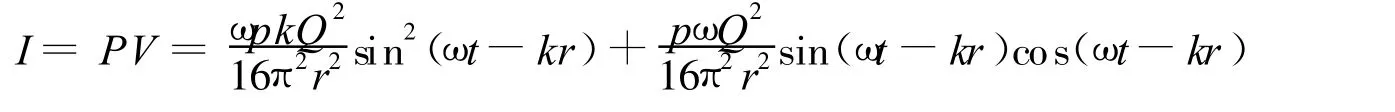

3.3 磨机声源辐射模型

本文只涉及与磨机负荷相关的磨机声强和磨音频率的变化趋势,不失一般性,将磨机声源辐射假设为单机声源辐射,距离磨机圆心r处的瞬时声强为:

Q,振动处空气体积流的最大值

ω,振动面的振动频率

ρ,空气密度

r,振动空气质点到远心的距离

k,表示波失

当检测点,离声源较近时处于生源的近场区时,即kr≪1。可以忽略上式第一项的影响。由上式可知,磨音检测点处的时声压与筒体振动的速度的平方成正比,忽略振动的相位滞后,声音频率与筒体振荡频率成正比。基于上述关系,在定性分析过程中,本文用磨机振荡模型分析磨音声强、频率与磨机负荷的关系。

4 磨机磨音模型MATLAB仿真

本文以某水泥厂φ2.2m×11 m磨机为对象进行仿真。磨机转速按磨机最佳负荷公式计算取22转/分钟 ,钢球质量取6kg,固有频率24,振动阻尼取0.1,仿真磨机振动曲线。

根据磨机料层高度h由小变大过程,分别仿真振动曲线,从中计算振动幅值和频率,绘制磨机负荷与振动能量、频率的变化曲线如下图所示:

磨机筒体内饱含大量钢球、物料,并且钢球的大小也不同,使得磨机磨音信号成分复杂。同时由于磨机属于钢性管体,所以管道中还存在驻波和共振,使其磨音信号更加复杂。

5 结 论

利用物理声音生成理论,说明了磨机负荷与声强、磨音频谱分布的关系。随着磨机负荷的增加磨音声强降低,磨音频率降低。实验表明磨音频谱的主要分量在2500赫兹以下。正常磨音频谱分布较为均匀,在偏空磨时,磨音频谱分量在频率较高的1500赫兹至2000赫兹段较为丰富;而饱磨磨音频谱中,在频率较低的500~650赫兹段谱值相对较大。这与理论分析结构基本一致。建立的磨机物理机理模型,为建立负荷软测量系统提供了理论依据。

[1] 吴国梁,郭玲玲.筒形钢球磨煤机的噪声控制[J].华东电力,1998,8:40~44.

[2] 符慧林,黄树红等.钢球磨煤机噪声测试及频谱分布[J].湖南电力,2002,5(22):22~24.

[3] 张莲,陈丽.磨音检测与处理方法研究[J].控制工程,2002,9(2):27~19.

[4] 李刚,王建民.磨机负荷的磨音多频带检测研究与开发[J].仪器仪表用户,2008,15(5)

[5] 吴永忠,韩江洪,张利等.基于物理模型的声音合成理论研究[J].电子学报,2003,31(12):1885~1888.