微波加热对钢渣升温特性的影响

2011-03-21周朝刚艾立群吕岩侯鹏

周朝刚,艾立群,吕岩,侯鹏

(河北联合大学 冶金与能源学院,河北唐山 063009)

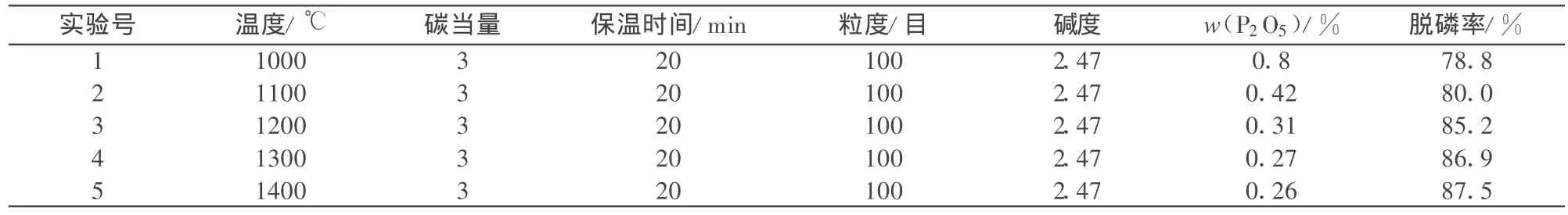

对于钢渣的循环利用问题,一直由于钢渣中含磷等杂质所致。目前国内外对钢渣的磷的去除进行了不少研究,都表明高温下很难实现对钢渣磷的去除。根据微波在冶金领域中的矿物预处理,金属氧化物的碳热还原反应以及矿物浸出方面等国内外的一些研究成果和进展,认为微波是一种清洁能源,其优越性在于能均匀加热物料,以选择性加热和选择性促进或加速化学反应,易于控制能,在冶金领域中具有广阔的应用前景。钢渣能不能在微波中进行脱磷,很重要的因数是看微波对钢渣有无吸收特性,钢渣在微波中的升温特性如何。这将决定微波对钢渣的加热温度。温度是导致钢渣能否脱磷的关键因数。当碳当量、保温时间、粒度、碱度等相同时,在不同温度下用微波对钢渣加热。得到的实验结果如表1所示,可以看出温度对钢渣脱磷率有重要影响。因此研究钢渣的升温特性具有重要的意义。

对于钢渣在微波中的升温特性的研究,本文是在通过选取3类不同的转炉钢渣和3种不同的还原剂,混合后用微波加热1100℃和1300℃。分别研究在不同粒度、不同还原剂、不同钢渣、钢渣混合物和纯钢渣对钢渣升温曲线的影响。就可以获得对钢渣升温特性的影响因素,从而就能更好的为转炉钢渣再资源化的开发提供理论依据。

1 研究方法

1.1 原材料

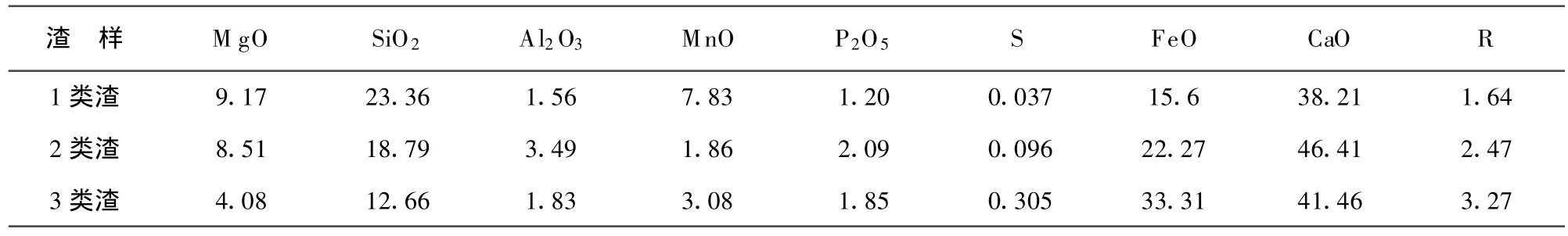

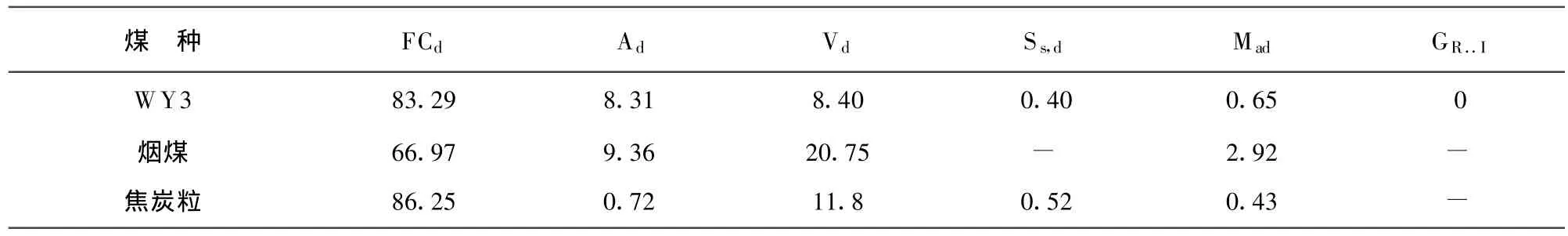

所用的渣料是某炼钢厂普碳钢转炉钢渣(一类渣、三类渣)和脱磷炉钢渣(二类渣),将转炉渣破碎并球磨到相应的粒度。化学成分如表2所示。实验所用的还原剂则采用高平赵庄三号无烟煤粉和阳泉烟煤、焦炭粒化学成分如表3所示。

表1 实验结果

表2 转炉钢渣主要化学成分/%

表3 还原剂的主要化学成分/%

1.2 实验方法

1)由东鑫牌全封MZFI型粉碎制样机分别将3种钢渣和3种还原剂制成粒度为-10目至-200目的物料,其成分利用常规化学分析法分析;

2)根据配比称重,2个碳当量的还原剂为206g,钢渣为794g,每次称起混合物料为1kg,充分混匀后放入坩埚内;

3)将装有渣料的坩埚放入微波冶金炉中,打开微波炉升温并同时计时,每1分钟记录一次温度,达到预定温度后停止升温并按实验目的进行保温。

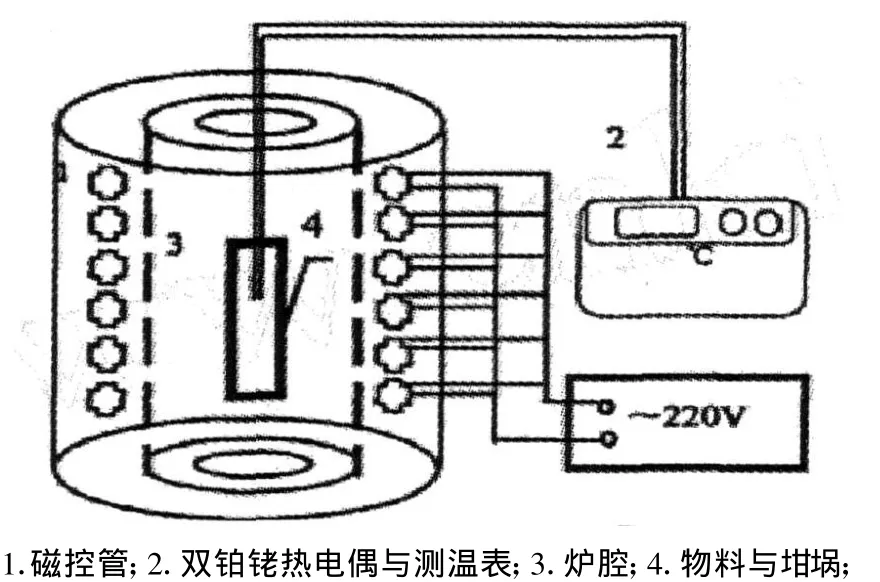

采用信息产业部电子第12研究所研制KQ6000可调式工业箱式加热微波炉。微波加热功率为1~25 kW,频率2.45GHz,炉腔尺寸为1000mm×1000mm×1000mm。

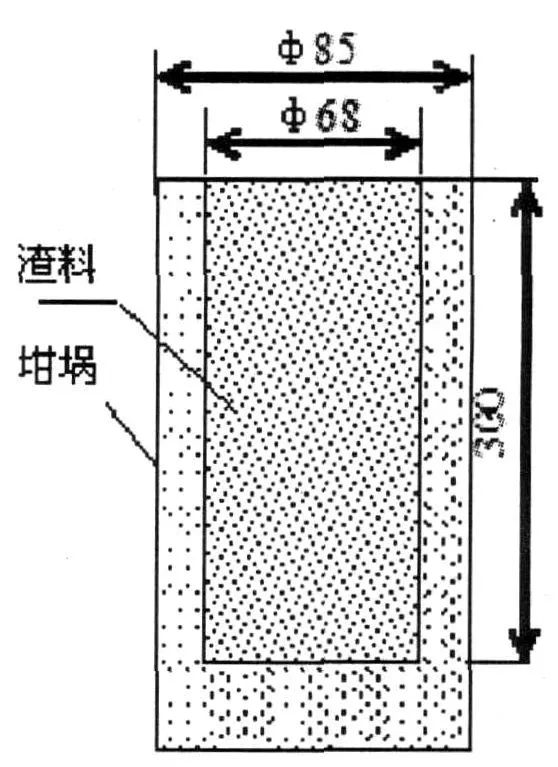

微波加热装置示意图如图1,实物图如2所示。

图1 微波冶金试验炉结构示意图

图2 坩埚与料柱示意图

2 试验结果与讨论

2.1 纯钢渣和钢渣混合物对钢渣升温曲线的影响

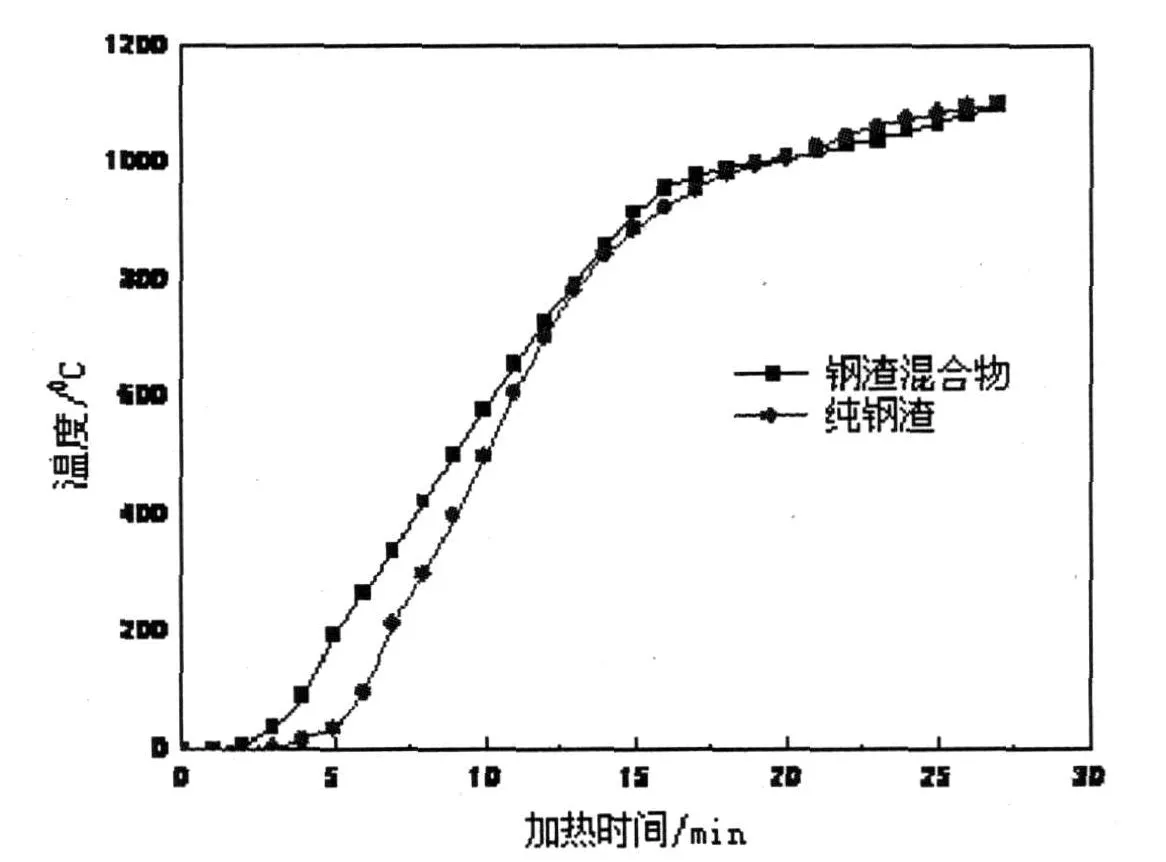

将含无烟煤粉的钢渣混合物和纯钢渣分别用微波加热到1100℃,保持其它的参数不变。则由图3可知,升温曲线可以分为三个阶段,对于含无烟煤粉的钢渣混合物来说三个阶段分别为0~3min、3~19 min、和19~27min分之间,其升温速率分别为12.3℃/min、60.4℃/min和12℃/min;对于纯钢渣来说三个阶段分别为0~5min、5~19m in、和19~26min分之间,其升温速率分别为7.2℃/min、69.3℃/min和13.8℃/min。

图3 钢渣混合物和纯钢渣对钢渣升温曲线的影响

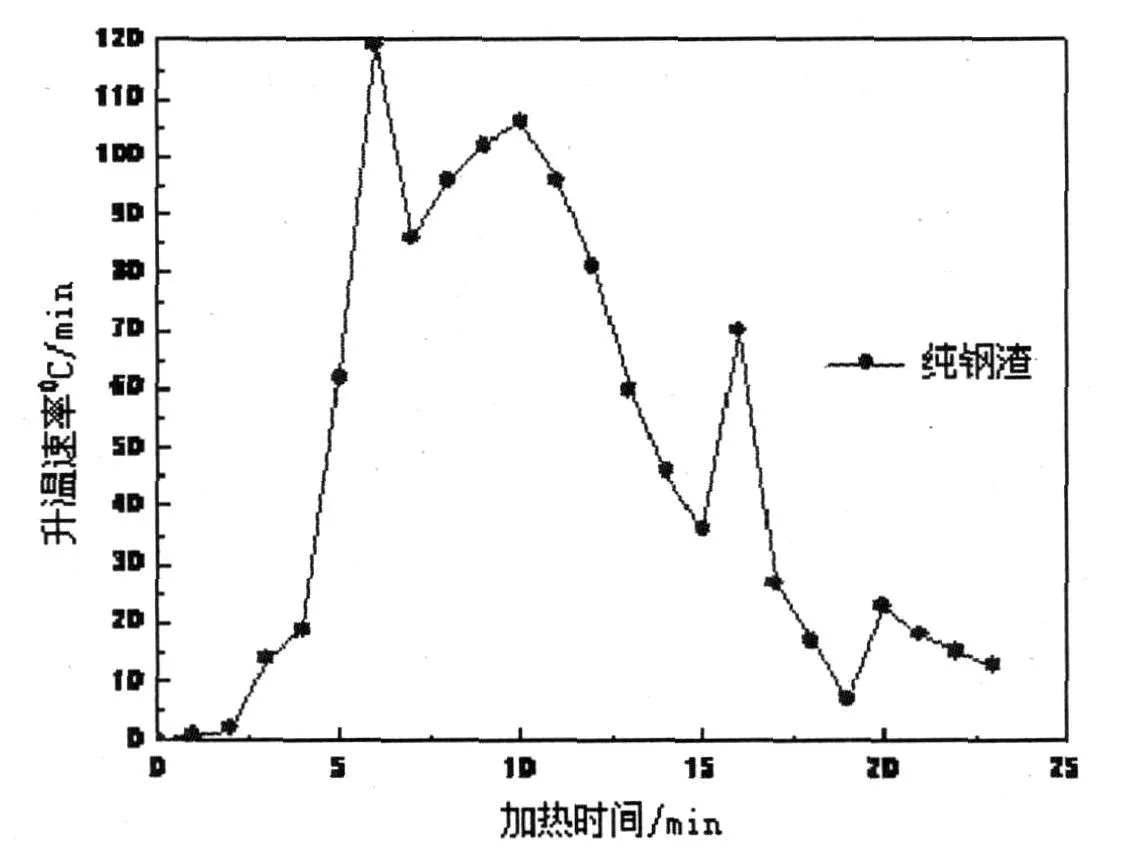

纯钢渣的升温速率曲线也对应可以分为3个阶段,0~5 min曲线最平稳,3~19m in曲线最不平稳, 19~26min曲线次之,如图4所示:

图4 纯钢渣的升温速率曲线

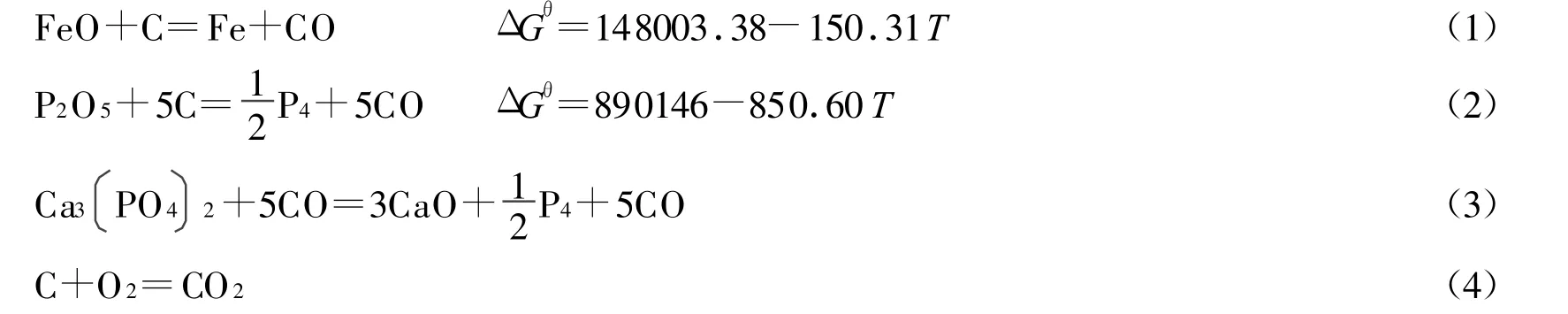

通过比较可以看出,在第一阶段含无烟煤粉的钢渣混合物升温速率较快,第二、三阶段则钢渣升温速率较快。都具有共同点:达到1100℃时所花时间差不多。三个阶段温度变化差不多,第二阶段升温速率最快。这是因为由于钢渣中通常含有大量的氧化物和化合水,所以在加热过程中,化合物分解和吸附水气会消耗大量热量。氧化钢渣在加热时发生化合水和部分氧的脱除(吸热)、FeO◦SiO2的生成(放热)等复杂变化,(1)~(3)为吸热反应,分别在985℃、1 046℃和1 000℃发生,(4)~(8)为放热反应,分别在25~2 227℃、25~2 227℃、25~1 200℃、25~1 400℃和25~1 200℃发生。化学方程式如下所示。所以在第一阶段其升温曲线上基本没有表现出升温速率的变化。在第二阶段发生各种化学还原反应,放出的总热量大于吸收的热量,所以升温最快,到第三阶段时碳已经很少,反应逐渐变弱,放出的热量变小,温度升温较慢。

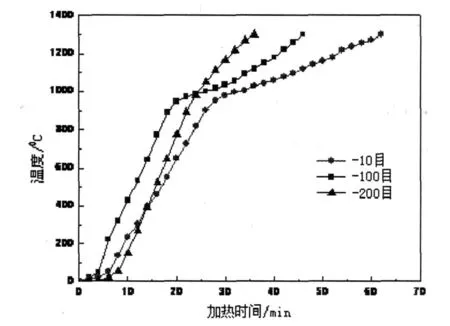

2.2 粒度对钢渣升温曲线的影响

微波加热-10目、-50目、-200目的钢渣,保持其它的参数不变。根据实验结果得到升温曲线如图5所示,升温曲线可以分为三个阶段,对于-10目来说三个阶段分别为0~6min、6~30 m in、和30~62 m in分之间,其升温速率分别为8.3℃/min、38.7℃/m in和14.5℃/m in;对于-100目来说三个阶段分别为0~4 min、4~22min、和22~48min分之间,其升温速率分别为11.2℃/min、51.4℃/min和14.9℃/min;对于-200目来说三个阶段分别为0~8 min、8~24 min、和24~36 min分之间,其升温速率分别为6.5℃/min、58℃/min和26.7℃/min。通过比较可以看出,粒度越小,升温速率越快,达到1 300℃时所花时间最短。第一阶段的升温速率最小,第三阶段的升温速率次之。第二阶段升温速率最快。粒度对钢渣升温特性的影响有2个方面,一方面粒度越小,混合物混合就越均匀,反应物接触的反应面积就越大,放出的热量就越多,提供的热量就比放出的热量就更多,就越有利升温,升温速率就快;另一方面粒度越大,反应物接触表面积就越小,反应外损失的热量也越多,升温过程需要微波提供更多的热量,反应也不完全,反应速率就比较低,因此升温速率就慢。

图5 不同粒度对钢渣升温曲线的影响

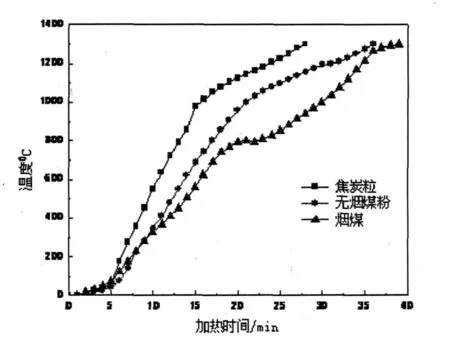

2.3 还原剂的钢渣升温曲线的影响

对于焦炭粒、无烟煤粉、烟煤三种不同还原剂分别和钢渣混合加热,保持其它的参数不变。升温曲线如图7所示可以分为三个阶段,对于焦炭粒来说三个阶段分别为0~5m in、5~19min、和19~28m in分之间,其升温速率分别为13.2℃/min、74.4℃/min和21.4℃/min;对于无烟煤粉来说三个阶段分别为0~6 min、6~21min、和21~36 min分之间,其升温速率分别为12.5℃/min、61.6℃/min和20℃/m in;对于烟煤来说三个阶段分别为0~5m in、5~20 min、和20~39m in分之间,其升温速率分别为15℃/min、47.9℃/min和26.6℃/m in。焦炭粒的升温速率越快,无烟煤粉的次之,烟煤的最慢。达到1 300℃时焦炭粒所花时间最短。都具有共同点:第一阶段的升温速率最小,第三阶段的速率次之。第二阶段最快。还原剂对钢渣升温特性的影响有2个原因,一方面是由于化学成分不同所致,主要是指含的碳、氢、氧、硫和磷等元素及水分、灰分等等,其中含碳量越高和灰分越低,则单位质量的还原剂所能提供的热量和碳源的量就越多,就越有利于反应的进行,而含水分越多,消耗的热量也越多,则不利于还原;另一方面是由于其发热量和反应性能快慢不同所致,这里的发热量是指单位质量的还原剂完全燃烧时放出的热量,发热量越高,反应性能越快就越利于升温,反之升温就慢。

图6 不同还原剂对钢渣升温曲线的影响

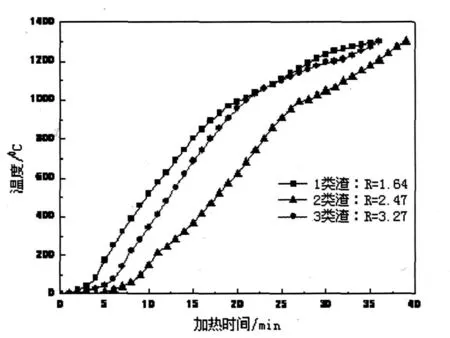

2.4 钢渣种类对升温曲线的影响

将一类渣、二类渣、三类渣分别和无烟煤粉混合加热到1 300℃,保持其它的参数不变。其中R代表碱度,升温曲线如图7所示,可以分为三个阶段,对于一类渣来说三个阶段分别为0~4min、5~20m in、和20~36min分之间,其升温速率分别为20.5℃/min、60.6℃/min和19.25℃/m in;对于二类渣来说三个阶段分别为0~8min、8~27 min、和27~39min分之间,其升温速率分别为7.38℃/min、49.1℃/min和25.7℃/min,对于三类渣来说三个阶段分别为0~6min、6~21min、和21~36 min分之间,其升温速率分别为12.5℃/min、61.6℃/min和20℃/min;三种钢渣中,通过比较可以看出,一类渣和三类渣的升温速率较快,二类渣的相对较慢。且三种钢渣的三个改变阶段都很相似。都是第二阶段升温最快,初期相对较慢。升温曲线有显微差异影响的原因是各种钢渣所含成分不同,碱度也不同。转炉钢渣的主要化学成分有:CaO、SiO2、FeO、Fe2O3、MgO、M nO、P2 O5和S、以及自由CaO等有价金属。其中FeO和P2O5含量高,加热时所需还原剂就越多,反应也就越激烈,升温就快,CaO/SiO2比值越低则钢渣碱度就越低,在微波加热钢渣时越利于还原反应的进行,对加热过程中温度会造成影响。

图7 钢渣种类对钢渣升温曲线的影响

3 结 语

1)根据升温速率快慢微波加热钢渣可以分为三个阶段,第一阶段为0~5 m in之间,第二阶段为5~22 min之间,以后为第三阶段。一般情况下升温速率快慢依次为:第二阶段最快,第三阶段次之,第一阶段最慢。

2)纯钢渣和钢渣混合物对钢渣升温曲线的影响。在第一阶段含碳源的钢渣混合物升温速率较快,第二、三阶段则纯钢渣升温速率较快。达到1100℃时的升温速率分别为40.74℃/min和42.31。说明纯钢渣和钢渣混合物的升温特性相似。

3)不同粒度对钢渣升温特性的影响。粒度越小钢渣的升温速率就越快,达到相同温度时所花时间就越短。

4)不同还原剂对钢渣升温特性的影响。焦炭粒的升温速率越快,无烟煤粉的次之,烟煤的最慢。加热到1300℃时所需时间分别为28min、36min和39m in,升温速率分别为46.4℃/m in、36.1℃/min和33.3℃/ m in。说明还原剂对钢渣升温特性的影响较大。

5)钢渣种类对升温特性的影响。一类渣和三类渣的升温速率较快,二类渣的相对较慢。加热到1300℃时所需时间分别为36m in、36min和39min,说明钢渣样对钢渣升温特性的影响较最小。

[1] 陈伟.转炉钢渣的处理和利用[J].湖南有色冶金,2000,16(4):36~38.

[2] 陈津.微波加热还原含碳铁矿分粉试验研究[J].钢铁,2004(6):1~5.

[3] 牟群英,李贤军.微波加热技术的应用与研究进展[J].物理,2004,33(6):438~442.

[4] 吕岩,张猛,陈津,等.钢渣在微波场中还原脱磷的工艺[J].河北理工大学学报(自然科学版),2010,32(3):38~42.

[5] 潘小娟,陈津,张猛,等.微波加热含碳酸锰矿粉升温机理[J].中南大学学报(自然科学版),2008,39(6):1233~1238.

[6] Lester E,Kingman S.The Effect of M icrowave Preheating on Five Differen t Coals[J].Fuel,2004,83(4):1941~1947.

[7] Standish N,Pramusan to.Redution of M icrow ave irradiated iron oresparticles in CO[J]..ISIJ in terl,1991,31(1):11~16.

[8] 崔慧军,陈津,冯秀梅,等.微波场中铁铬矿粉升温曲线数值模拟[J].中国冶金,2007,17(1):30~37.

[9] 冷光荣,朱美善.钢渣处理方法探讨与展望[J].江西冶金,2005,25(4):44~47.

[10] Shi T,Shikaw a T,ZukiK,Rita M.Carbotherm ic Reduction of M gO by M icrow ave Irradiation[J].The Japan Institute ofM etals, 2003,44(2):722~726.

[11] 赵晶,陈津.微波低温加热过程中的非热效应[J].材料导报,2007,21(11):4~6.

[12] Seeh ra M S,Kalra A,M anivannan A.Dew atering of Fine Coalby Selective Heating With M icrow ave[J].Fuel,2007,86(8):829~835.

[13] Rybakov,Semenov K I,Egorov V E,E remeev S V,et al.M icrow ave H eating of Conductive Powder Materials,Journal of Applied Physics[J].2006,99(2):23~36.

[14] 吕岩.微波加热碳热还原转炉钢渣的脱磷实验研究[D].唐山:河北理工大学,2010:18~22.