DC1000V通用变频器三电平和两电平方案对比研究

2011-03-20陈涛吴浩伟徐正喜

陈涛 吴浩伟 徐正喜

(武汉第二船舶设计研究院, 武汉市 430064)

1 引言

变频调速是公认的电动机最理想和最有前途的调速方案,具有优异的调速和起、制动性能以及高效、显著的节电效果。目前我国工业风机、泵和压缩机等电动机类负载的总装机容量达1.1~1.6亿 kW,其用电量占全国总用电量的约30%~40%[1],且大多是采用恒频运行的方式,在当今世界能源问题的日益突出的条件下,采用变频器对电机变频调速不仅有近期节能降耗的直接经济效益,更有着长远的社会效益。

自20世纪80年代,交流660 V电机开始被引入我国以来,其在钢铁、石油、化工、化纤、纺织、市政、造纸等各大行业中得到了广泛的应用,为了满足此类电机负载的传动和控制要求,需要配套使用直流1000 V中压变频器,因此,DC1000 V通用变频器有着巨大的市场需求,是电气传动领域各大公司的关注重点之一。

目前常见的通用变频器逆变技术方案有基于三相桥式的传统两电平逆变电路和基于二极管钳位的三电平逆变电路[1]。传统的两电平变频器虽然具有简单可靠、控制成熟的优点,但同时也存在输出谐波含量大、PWM电压dv/dt高、共模电压高等问题,并且需要选用中高压IGBT以承受1000 V直流电压。针对这些问题,性能更优异的三电平逆变器成为业内最受青睐的解决方案。本文通过三电平技术与传统两电平技术的比较分析,阐述了三电平逆变电路的技术特点,并结合当前电力电子器件的发展状况,详细地介绍了在DC1000 V下,不同功率等级的三电平和两电平逆变电路设计对比,最后从工程设计的角度给出了选择建议。

2 基于二极管钳位的三电平逆变技术方案介绍

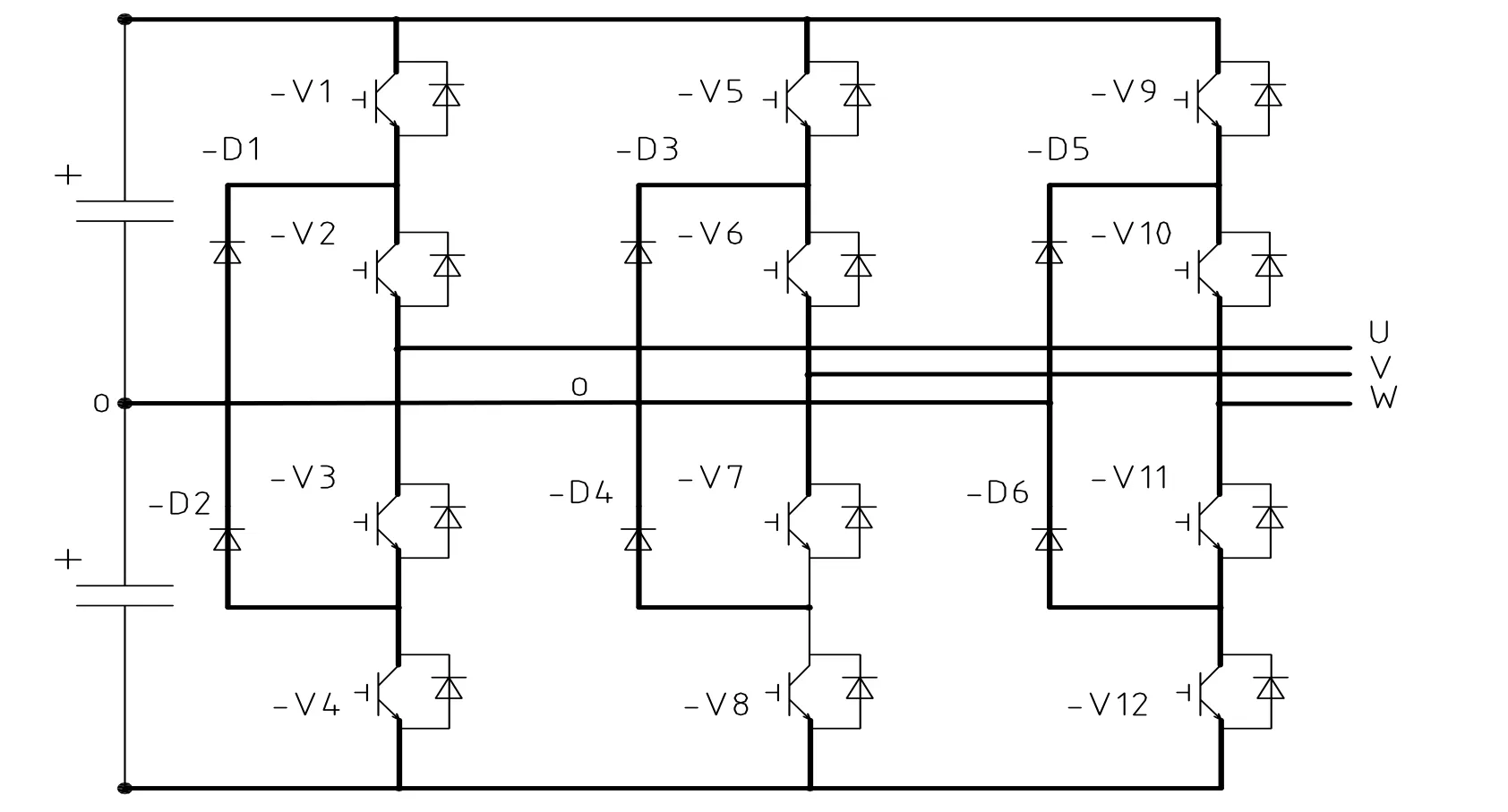

上世纪八十年代,日本学者Nabae提出了基于二极管钳位的三电平逆变电路[2],其典型的拓扑结构如图1所示,整个逆变电路每个桥臂由4个IGBT和6个二极管构成。虽然三电平电路在拓扑结构上相对更为复杂,但相对于传统逆变电路只能输出高、低两个电平,这种新颖的逆变电路可以通过上、下管的开通输出高、低电平,通过中间二极管的钳位作用输出零电平,总共三个电平状态,因此被成为三电平逆变电路。由于三电平逆变电路具有一些优异的变换性能和适应于高压、大功率变换的特性,自诞生之日起便受到行业内广泛的关注和研究[3,4]。

图1 NPC三电平典型拓扑结构

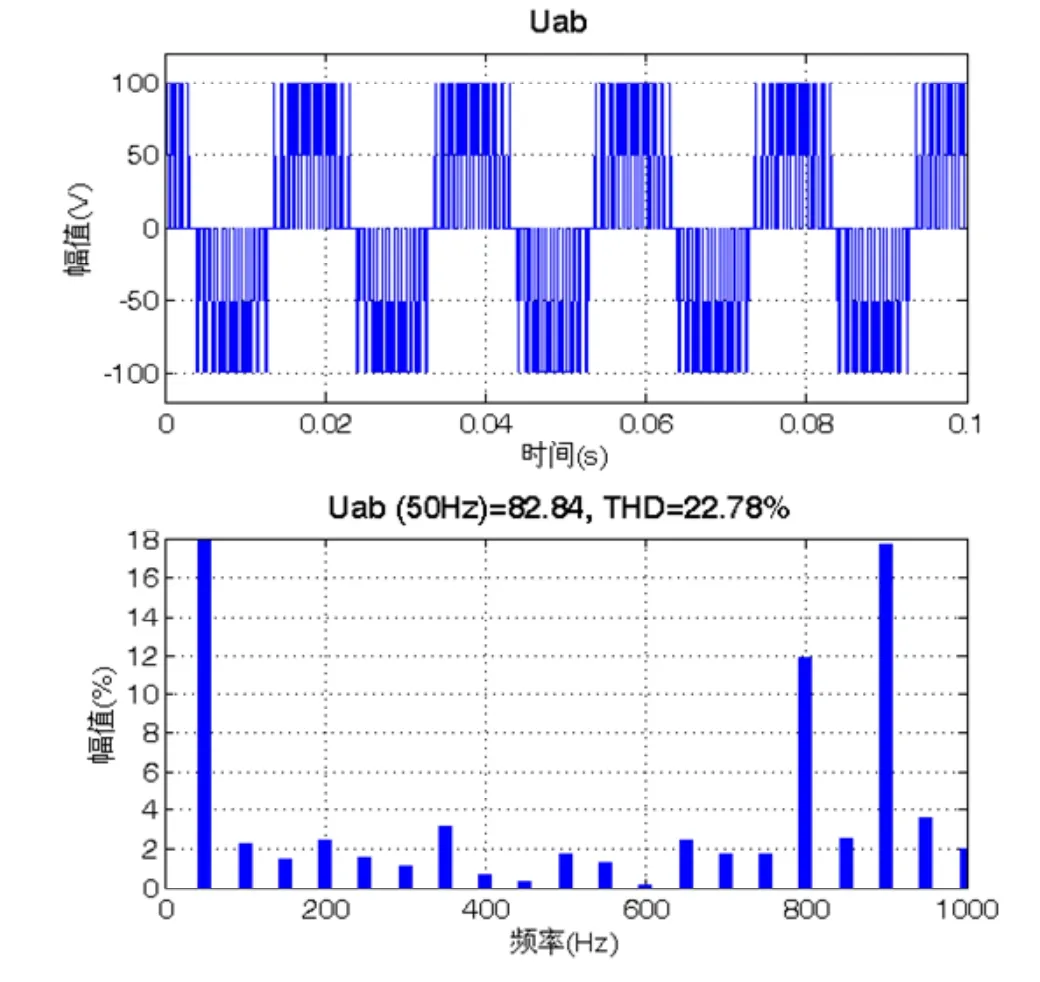

图2 两电平逆变器输出PWM波形

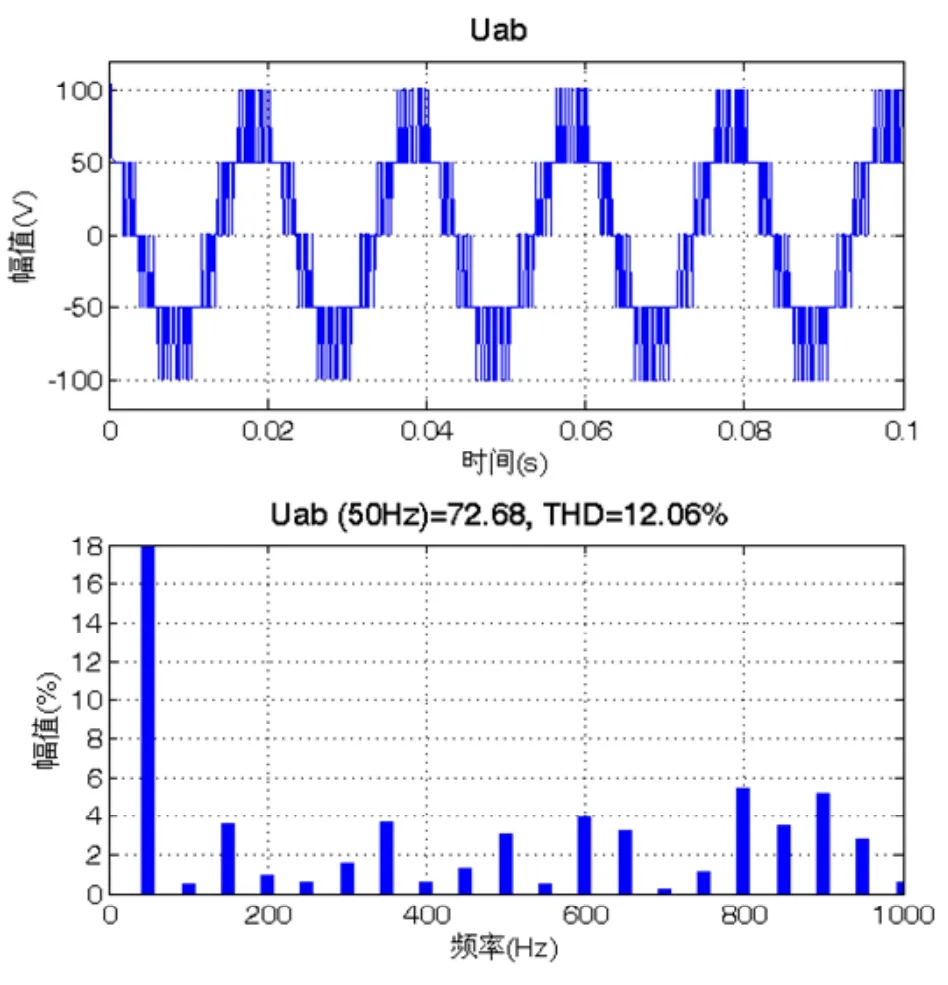

三电平逆变器的基本原理是利用多个电平合成阶梯波以逼近正弦输出电压,由于较两电平逆变器多了一个输出电平,其输出的PWM波更接近与正弦波形。图2和图3为1 kHz同等开关频率下,两电平和三电平逆变器输出的PWM波形对比,可以直观地分辨出三电平输出PWM波形更接近于正弦,谐波含量更少。

图3 三电平逆变器输出PWM波形

3 三电平逆变电路的优缺点分析

相对于两电平逆变器,三电平拓扑结构在以下方面具有明显的优势:1)三电平逆变器单个器件承受的电应力是直流电压的一半,因而能够采用低耐压、低损耗的开关管运用于更高的直流电压下,可以减小开关损耗,提升系统效率,减小设备体积;2)三电平逆变电路输出谐波分量少,共模电压较低,对电机轴电流和绝缘的危害较小;3)逆变器最容易发生的严重故障是同一桥臂的上下管直通,而三电平电路中每个支路包含4个开关器件,其发生直通故障的概率低于两电平逆变器,工作可靠性更高;4)三电平逆变电路中单个开关管动作对应输出电平的变化量只有两电平的一半,因此逆变桥输出电压的dv/dt大为减小,产生的电磁扰动下降,有利于整个设备降低电磁噪声水平。

与之相对应的是,三电平逆变电路也存在以下缺点:1)对于一个三相变频器而言,需要12个IGBT和18二极管,其逆变电路结构更为复杂,对控制技术要求更高;2)由于开关器件多,电流的流径情况复杂,缓冲电路较难设计;3)采用两个电容串联来产生三个电平,由于器件本身特性的不一致和变换过程中时中点电位参与能量的传输,直流侧两个电容的电压并不能完全相等,必须采用中点电压控制策略,否则可能导致一侧的开关器件过压击穿;4)每个开关状态下,输出电流要流过两个半导体器件,其通态损耗大于采用相同器件的两电平逆变器,若开关频率较低,其整体损耗可能大于传统两电平逆变器。

三电平逆变器诞生至今已有20余年,其在开关管控制和中点电位控制上已经形成了一套较为完善的控制方法。并且随着当前DSP芯片的运算能力越来越强、新算法的不断出现,三电平在SVPWM控制和中点电压上均有完善、成熟的控制方案。此外,通过复合母排技术的运用,逆变器线路杂散电感能得到有效控制,功率单元部分基本上可以不需要缓冲电路。因此,三电平电路的不足并不会困扰其实际应用。

在工程设计中,主要从性能、体积、成本、通用性等角度,根据不同的设计目标和要求,在三电平和两电平两种逆变方案间进行选择。

4 基于开关器件技术水平的逆变拓扑结构选择

IGBT是变频器中的核心器件,IGBT器件的性能与规格往往决定了变频器主电路拓扑结构的选择和整个设备技术性能的高低。

目前,国外主流IGBT生产厂家均有集成化的三电平IGBT模块。这些模块通常将一个三电平桥臂所需的4个IGBT和6个二极管集成在一个封装内,只需要三个模块就可组成三相逆变器单元,具有杂散电感低、工作可靠性高的优点。受工艺和散热的限制,目前此类模块的功率等级一般较小,IGBT主流生产厂家——Infineon公司推出的最大容量的三电平模块仅为650 V 75 A[5]。

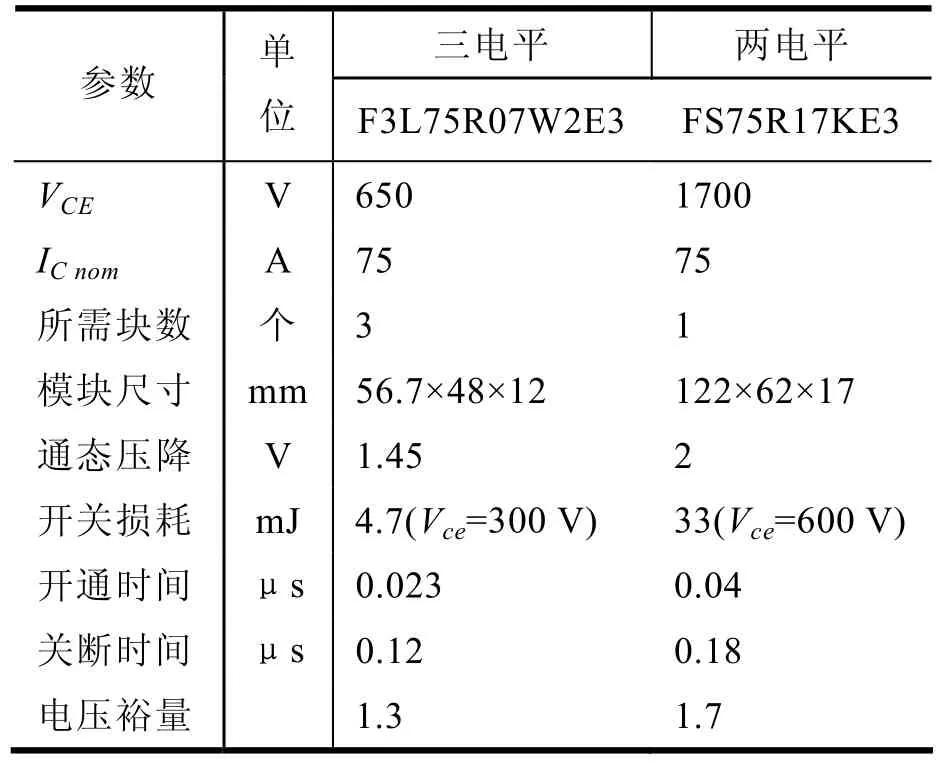

对于DC1000 V直流输入电压的变频器而言,两电平逆变需要选择1700 V等级IGBT,三电平逆变模块则只有650 V电压等级可选。对于30 kW及以下的中小功率容量变频器,其输出电流峰值约75 A(cosφ=0.85),可采用Infineon公司三个F3L75R07W2E3三电平模块构成三电平方案,或者一个FS75R17KE3模块构成两电平方案。上述的两个IGBT模块同为Infineon公司第三代IGBT,其基本性能对比如表1所示。

表1 三电平与两电平IGBT性能对比

虽然测试基准电压存在不同,但三电平模块由于采用的是600 V等级IGBT内核,其单管通态压降更低、开关速度更快、开关损耗更小,只是需要IGBT模块的数量更多。直接从表格数据上看,两电平只需要采用一个模块即可,而三电平需要三个IGBT模块,最后三电平功率单元的总体尺寸会稍大一些。

采用三电平模块的最主要问题在于,650 V电压等级下IGBT模块用于直流1000 V下电压裕量过小。虽然对于小功率设备而言,由于工作电流较小,IGBT关断尖峰电压问题并不严重,但对于1000 V直流母线电压而言,三电平电路中单个IGBT至少承受500 V电压,电压裕量仅为1.3。过低电压裕量使得设备在实际运行中承受各类突发风险的能力下降,并且三电平在实际运行中还存在中性点电压波动的问题,使得单管的电压裕量进一步降低,因此其实际工作的可靠性难以得到保证。

当然,对于小功率变频器也可以采用普通IGBT器件搭建三电平逆变电路,但此时需要6个1200 V IGBT双管模块和3个二极管双管模块,整个功率单元的成本和尺寸都明显增加,对于竞争激烈、利润微薄的小功率变频器而言经济性不佳,设备体积也不具竞争力。

对于容量大于30 kW的中大功率变频器而言,若要选择三电平逆变电路,此时只能通过普通IGBT器件搭建三电平功率单元。对于三电平结构而言,选择1200 V等级IGBT即可,而两电平结构同样需要选择1700 V等级IGBT。选择同为Infineon公司第四代IGBT的FF150R12MT4和FS150R17PE4,其基本性能对比如表2所示。

表2 三电平与两电平IGBT性能对比

从对比数据可以看到,采用三电平电路后,IGBT无论是开关速度、开关损耗,还是电压裕度,各方面指标都要有优于两电平,但由于要采用6个模块,直观上看功率单元所需的尺寸更大一些。

实际上,对于几十kW功率等级下的变频器而言,一般采用强迫风冷的散热方式,整个功率单元的大小主要取决于散热器的大小。由于三电平逆变电路输出电压的谐波含量更小,可以运行在更低的开关频率下,因此其开关损耗小,并且功率越大这种效率优势越明显,所需的散热器尺寸越小,因此三电平方案反而会更有优势,最后整机的实际尺寸可能更小。此外,随着设备功率增大,开关器件的成本所占设备整体价格的比重下降,客户对设备性能的关注却在提升,因此,如果为了得到更好整体性能,三电平逆变电路是更佳选择。

5 结束语

基于目前IGBT器件的实际状况,三电平IGBT模块的耐压较低、电流较小,直流1000 V下小功率通用变频器若选择三电平IGBT模块,则其电压裕量过小,可靠性不高;如果采用普通IGBT模块组成三电平电路则经济性不高、设备尺寸较大。总体而言,成熟、可靠的两电平方案是其首选。

对于直流1000 V电压下,30 kW以上的通用变频器,三电平的逆变方案在性能、效率等方面有较明显的优势,并且电压越高、功率等级越大,这种优势越为明显。根据目前高压IGBT的技术水平,虽然两电平电路也能满足设计需求,但为了获得更高的性能指标和更好的输出波形,应优先考虑三电平电路方案。

[1] 中国电机系统节能项目组. 中国电机系统能源效率与市场潜力分析. 北京:机械工业出版社,2001.11

[2] A. Nabae, I. Takahashi, H. Akagi. A new neutral-point-clamped PWM inverter. IEEE trans. ind.Application, sept/oct.1981 vol.IA-17: 518-523.

[3] Loveridge, David. Medium voltage three-level, NPC inverters and their application as paper machine wet end drives. Tappi Process Control, Electrical and Information Conference, 2000:55-67.

[4] Bernet, Steffen. Recent developments of high power converters for industry and traction applications. IEEE Transactions on Power Electronics, Nov, 2000, vol.15(6): 1102-1117.

[5] F3L75R07W2E3 datasheet. Infineon IGBT Datasheet.rev:2.0,2010.