汽车喇叭安装支架的优化设计

2011-03-16容哲

容 哲

(广汽本田汽车研究开发有限公司,广州 510730)

汽车喇叭安装支架的优化设计

容 哲

(广汽本田汽车研究开发有限公司,广州 510730)

以汽车喇叭安装支架为例,通过对其结构和功能的分析把握,借助CAD/CAE软件,在保证其功能和使用性能的前提下,优化结构、提高材料利用率、降低成本.最后通过实车试验验证了这种结构优化的可行性.

支架;优化设计;CAE分析;降低成本

1 当前支架的结构分析

1.1 安装关系

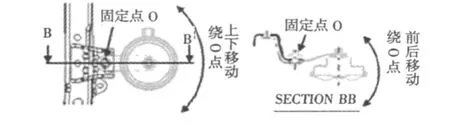

目前的喇叭安装支架(图1中的部品①)是通过三个焊点固定在车身某部品(图1中的部品②)上.

图1 喇叭安装支架与本体的安装关系

1.2 功能结构

为方便部品①②的焊接,在部品①②上设定了焊装定位孔.部品①的强度主要通过4个RIB及两个高度为5mm的翻边来保证.为安装喇叭时防止围绕固定点旋转,在部品①上设定了两个高2.5mm的定位凸起.

图2 支架的性能要求

1.3 性能要求

在轿车的各种工况下部品②的强度和刚度能够支撑起喇叭.如图2喇叭围绕固定点O的上下回转运动及围绕O点的前后摆动对部品②的强度和刚度要求.

1.4 材料参数

部品①②材料均为某型号钢板.部品①②的材料厚度不同,因此在结构优化时应该考虑厚度变化对部品强度和刚度的影响.

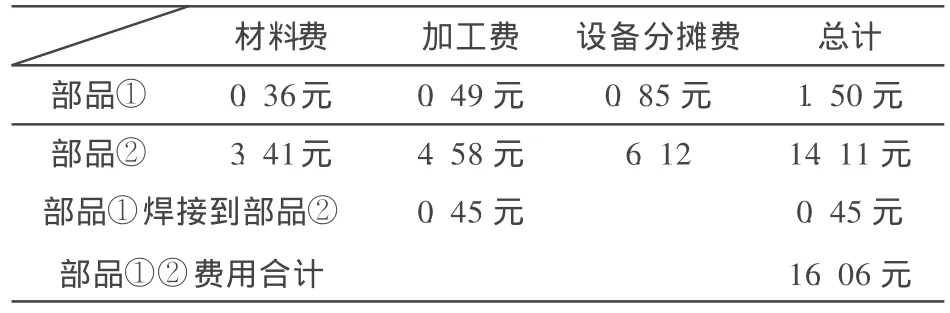

表1 部品①②的物料对比

表2 部品①②的成本构成

2 优化设计

通过以上关于部品①②强度、刚度以及功能性能方面分析和把握.对部品①②一体化优化方案的实施主要考虑如下因素.

2.1 材料方面

部品②为车身结构件,因此其强度非常重要,而且基于结构上的考虑,对部品②的主体结构是不做更改的.因此维持部品②的材料型号和材料厚度为0.8mm的现状.对于一体化后原部品①所在部位的材料厚度从1.2mm→0.8mm,对该部位只有通过结构调整来达到原来的强度和刚度要求.

2.2 结构、功能方面

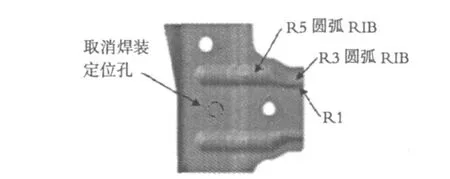

一体化后没有部品①②之间的焊接,因此取消部品①②的焊接定位孔.为便于喇叭安装时的定位,在部品①上设定了两个高度为3mm的定位凸起.考虑到上一步当中RIB的连续性,设定了该位置RIB高度为3mm,RIB位置的倒角为1mm,起到喇叭安装时定位的作用,如图3所示.最后通过实车来确认优化的效果.

图3 部品①②结合部的一体化设计

为确保部品①的强度,部品①采取了几个方面的对策:追加4个点状 RIB,高度3mm;两侧追加翻边,高度5mm.因部品①材料板厚从1.2mm→0.8mm,因此追加2条高度为5mm半圆弧的RIB来确保强度和刚度.

3 CAE、生技性及成本分析对比

3.1 CAE分析

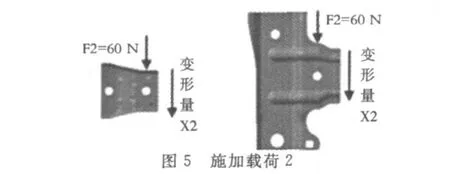

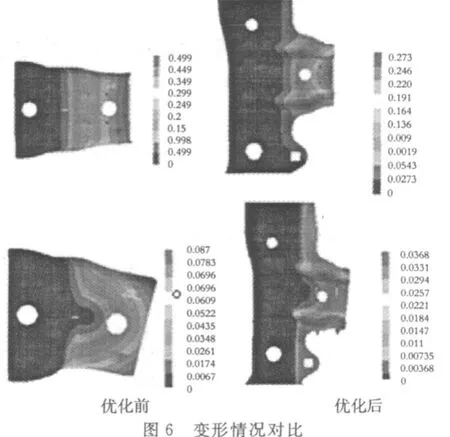

下面通过CAE分析来比较方案实施前后的强度变化.如图4所示,在研究对象固定后施加F1=120 N的载荷,考察在F1作用下部品的最大变形量X1(mm),最大的应力σ 1(N/m2).如图5所示,在研究对象固定后施加F2=60 N的载荷,考察在F2作用下部品的最大变形量X2(mm),最大的应力σ 2(N/m2).

分析结果如下:

表3 结构优化前后变形及应力对比

从上表3可以看出一体化后部品的强度和刚度比变化前更好.

3.2 生技性及成本确认

通过对部品的生产技术及工艺分析,生技性OK.

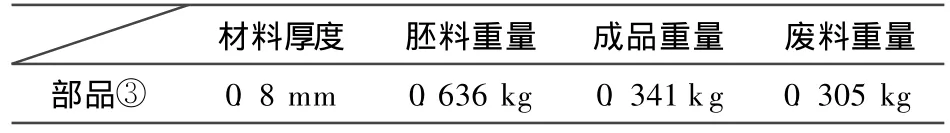

对部品实施一体化之后的材料重量及成本如下:

表4 优化后的材料重量

表5 优化后的成本

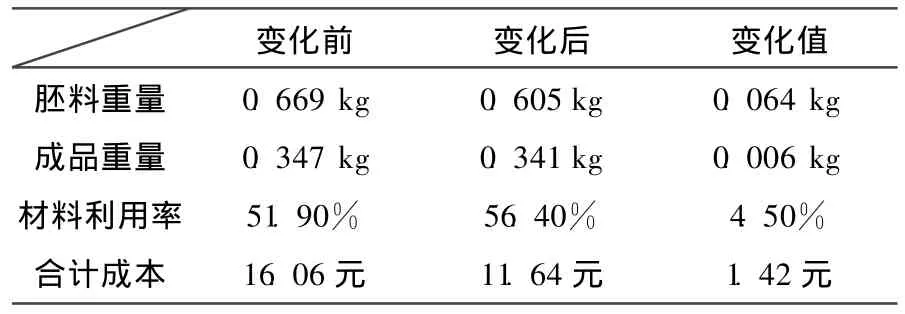

对比方案实施前后材料重量以及成本如下:

表6 优化前后材料成本对比

4 实车试验确认

对实车部品作三方面确认,一是喇叭的安装方便性确认;二是强度、刚度的实车确认;三是实车耐久试验.以上三项试验确认结果OK.

5 结 论

本文通过对部品的结构、功能的把握,应用CAE手段在确保部品功能、性能不降低的情况下,优化结构、节省材料、最终用实车验证了优化方案的可行性,达到了成本降低的目的.本文中应用的价值分析方法及成本降低的手段对量产钣金部品的成本降低具有积极的借鉴意义.

[1]常 放,吕振华,郭孔辉.轿车多体动力学的CAE分析模型构建技术及应用[J].汽车技术,2009,(3):6-10.

[2]张 凯,陈现岭,岳国辉.长城某轿车行人保护改进分析[J].汽车工程,2008,(11):975-978.

[3]雷 飞,韩 旭,黄永辉.车身复杂结构大规模问题的缩减计算[J].中国机械工程,2009,(17):2128-2131.

[5]孔 啸,张一丁,钱 攀,申 昱.基于CAE技术的汽车主模型设计方案评价[J].模具技术,2009,(3):33-35.

The Optimization Design of a Car Speaker Mounting Bracket

RONG Zhe

(Guangqi Honda Automobile Research&Development CO.,LTD,Guangzhou 510730,China)

In this paper,taking the auto speaker mounting bracket as an example,its structures and functions are analyzed by using CAD/CAE tools,with its functions and performances guaranteed,the structure is optiomized;the material utilization is improved and the cost is reduced.Finally,a real vehicle test proves the feasibility of such a structure optimization.

bracket;optimization design;analysis;CAE analysis;reducing coot

TH122

A

1671-119X(2011)01-0035-03

2010-09-08

容 哲(1981-),男,硕士,研究方向:汽车车身设计.