氟橡胶F275对某钛合金零件应力腐蚀失效分析

2011-03-16肖国华秦鹏高

肖国华,张 翔,秦鹏高

(1.浙江工商职业技术学院,宁波 315012;2.宁波博威集团,宁波 315135)

氟橡胶F275对某钛合金零件应力腐蚀失效分析

肖国华1,张 翔1,秦鹏高2

(1.浙江工商职业技术学院,宁波 315012;2.宁波博威集团,宁波 315135)

对在氟橡胶F275裂解环境下进行腐蚀失效试验的某钛合金试验套筒断口进行了失效分析,确定了套筒的断裂性质,分析了断裂原因.套筒的断裂性质为应力腐蚀断裂,试验温度下氟橡胶的裂解是套筒发生应力腐蚀断裂的主要原因.

钛合金;断裂;应力腐蚀;失效;裂解;裂纹

0 前 言

某地面大型设备在试机后进行分解检查时发现,装配有F275橡胶圈的某钛合金高速转盘内孔出现较多的长短不一的裂纹,对此进行了故障模拟试验.试验过程中,根据现场测试的环境温度场数据和有限元计算分析结果,采用了与该零件相同材料的合金套筒进行失效分析模拟试验,试验件如图1所示,套筒工作段长度76mm,在套筒内腔装有一柱塞,材料为耐高温合金钢,心轴沿轴向有4个凹型F275橡胶圈安装槽,试验件共6套,每套试验件均装有4根F275橡胶.套筒试验制度情况见表1.主要的检验情况包括有断口宏微观观察,断口附近的加工痕迹检查及微观形貌分析,组织及显微硬度测定.通过对套筒断口附近的裂纹形貌进行观察分析,确定了套筒的断裂性质,分析了其断裂原因.

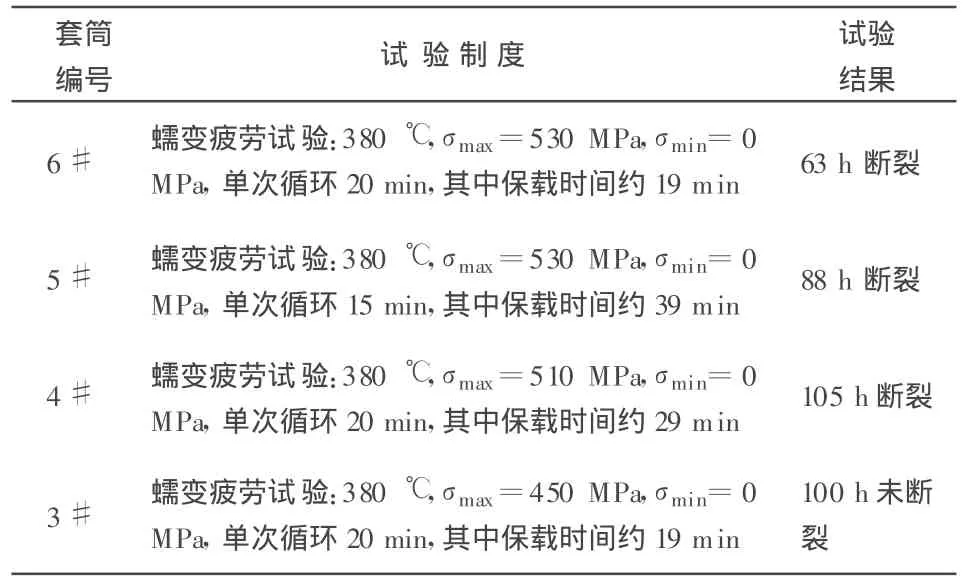

表1 套筒试验情况

1 试验结果

1.1 外观检查

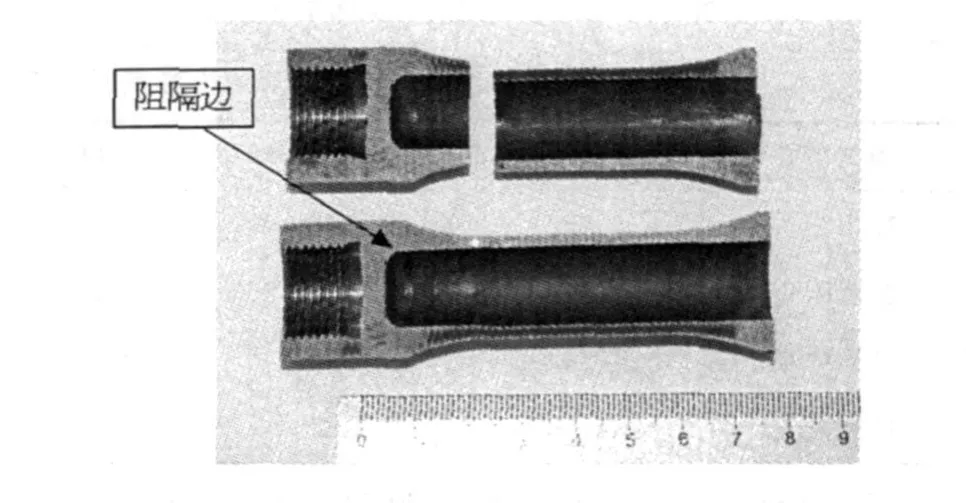

试验套筒典型宏观形貌解剖件见图1.套筒一端有一圆形阻隔边.从图1可以看出,3#套筒内壁为乌黑色,距阻隔边约20mm的内壁上可见明显的加工痕迹.4#、5#、6#套筒在距阻隔边约20mm的位置发生了周向开裂,开裂位置处未见明显的塑性变形(见图2).

图1 套筒外形及剖切图

1.2 断口宏观检查

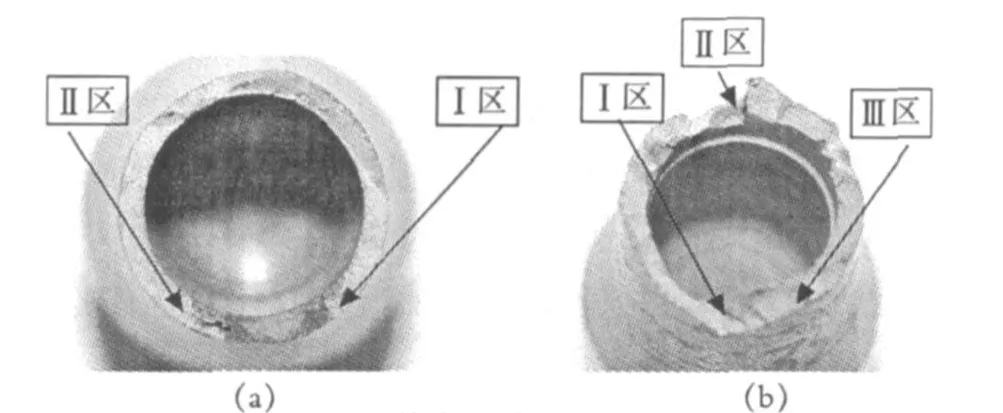

4#套筒断口宏观形貌见图2(a).断口颜色明显不同,瞬断区呈银灰色,占断口总面积的65%左右;颜色发暗的区域可进一步细分为两个区域:Ⅰ区和Ⅱ区,其中Ⅰ区呈乌紫色,Ⅱ区呈灰黑色,乌紫色区已贯穿了整个套筒壁厚,灰黑色区尚未贯穿套筒内壁.根据套筒工作环境和断口宏观形貌,可以判定开裂从套筒内壁起始,且起裂位置起源于F275橡胶圈和内壁的接触位置.

5#套筒断口宏观形貌见图2(b),5#套断口瞬断区呈银灰色,约占整个断面的60%.颜色发暗的区域可进一步细分为三个区域:Ⅰ区、Ⅱ区和III区,其中Ⅰ区呈烟灰色、Ⅱ区呈蓝灰色、III区呈紫黄色,Ⅰ区和III区之间有弧形的界面.Ⅱ区和瞬断区之间有近似弧形的界面.根据套筒工作环境和断口宏观形貌,可以判定开裂从套筒内壁起始.观察发现,5#套筒断口起裂位置也起源于F275橡胶圈和内壁的接触位置.

6#套筒断口瞬断区呈银灰色,约占整个断面的70%.颜色发暗的区域表现为烟灰色和/或蓝灰色,其断口形貌与5#类似.根据套筒的工作环境和断口宏观形貌,可以判定开裂从套筒内壁起始.6#套筒断口起裂位置并不完全与F275橡胶圈和内壁的接触位置相对应,这一点从6#套筒断口起源位置多于4个(F275胶圈四个)也可看出.

图2 套筒断口典型宏观形貌

1.3 断口微观观察及能谱分析

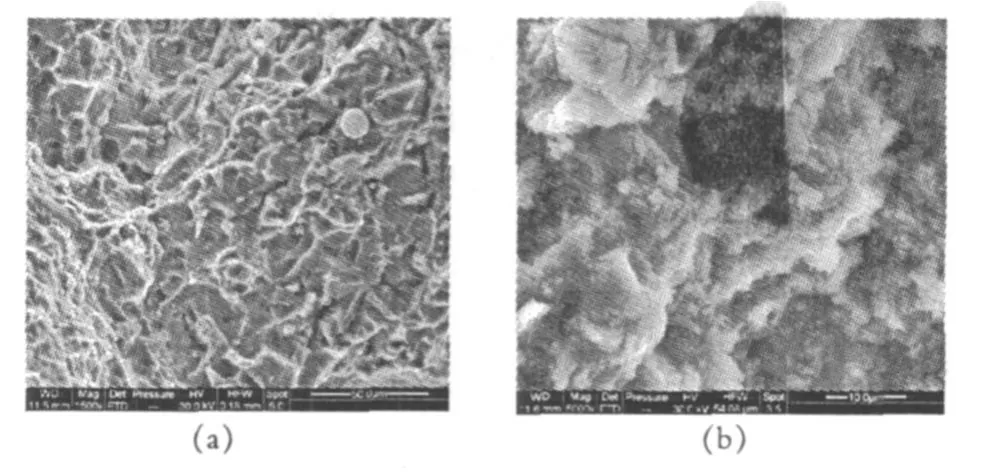

在扫描电镜下对断口进行观察和能谱成份分析.4#套筒断口表现为多源起裂特征,断裂Ⅰ区(主要的起源和扩展区)低倍形貌见图3(a),高倍形貌见图3(b),断裂Ⅰ区裂纹从加工刀痕处起始,表现为多点起源;断裂Ⅰ区中间位置的断面上覆盖物明显,可见较多的二次裂纹,主要表现为沿晶解理断裂形貌,并伴随有微观塑性变形,特征.4#套筒断口上未见明显的疲劳条带.4#套筒断口上,另一起源区也表现为多点起源特征.

图3 4#套筒断口断裂I区起源位置的形貌特征

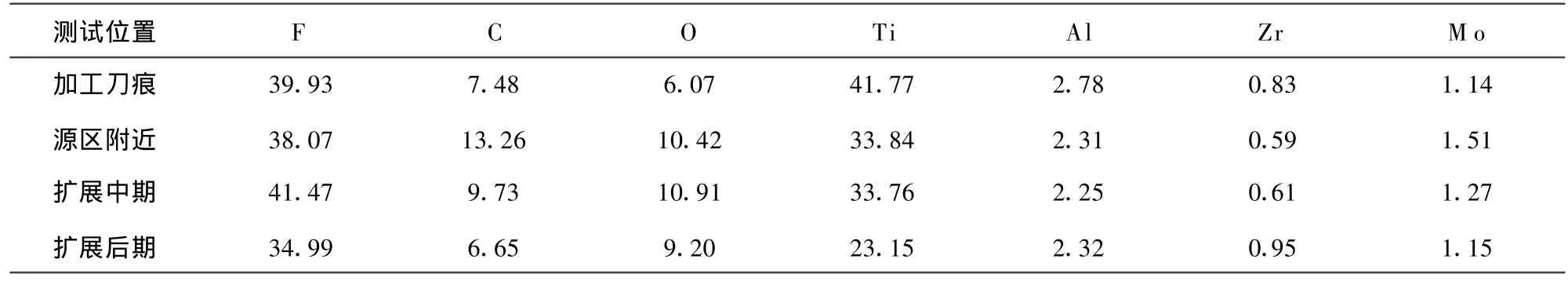

对断裂Ⅰ区的加工刀痕处、裂纹源区、裂纹扩展中期、裂纹扩展后期进行能谱成份分析,结果见表2,可见断口上覆盖有较多的F、C、O元素,断裂Ⅰ区不同位置处的F元素含量差别不大.能谱成份分析结果表明,其断面上F的质量分数约为34.29%.根据断口微观观察结果和能谱分析结果,可以判断,断面上的不同颜色区域,应主要与覆盖物元素含量有关.

表2 4#套筒断口断裂Ⅰ区能谱成份分析结果

5#套筒断口也表现为多源起裂特征,断裂Ⅰ区(主要的起源和扩展区)低倍形貌见图4(a),高倍形貌见图4(b),源区覆盖严重,未见明显的加工缺陷和冶金缺陷;

图4 5#套筒断裂I区起源位置的形貌特征

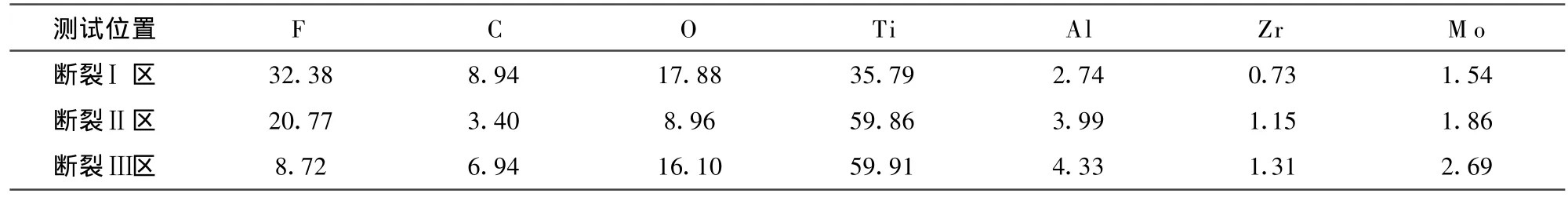

断裂Ⅰ区中间位置覆盖物明显,可见较多的二次裂纹,主要表现准解理断裂形貌及腐蚀坑,并伴有微观塑性变形特征及泥状花样.5#套筒断口上的起源区的断裂形貌也表现为多点起源特征.对断裂Ⅰ区、断裂Ⅱ区、断裂Ⅲ区进行能谱成份分析,结果见表3,不同颜色的区域均覆盖有较多的F、C、O等元素.根据断口微观观察结果和能谱分析结果,可以判断,断面上的不同颜色区域,应主要与覆盖物元素含量有关.

表3 5#套筒断口能谱成份分析结果(wt.%)

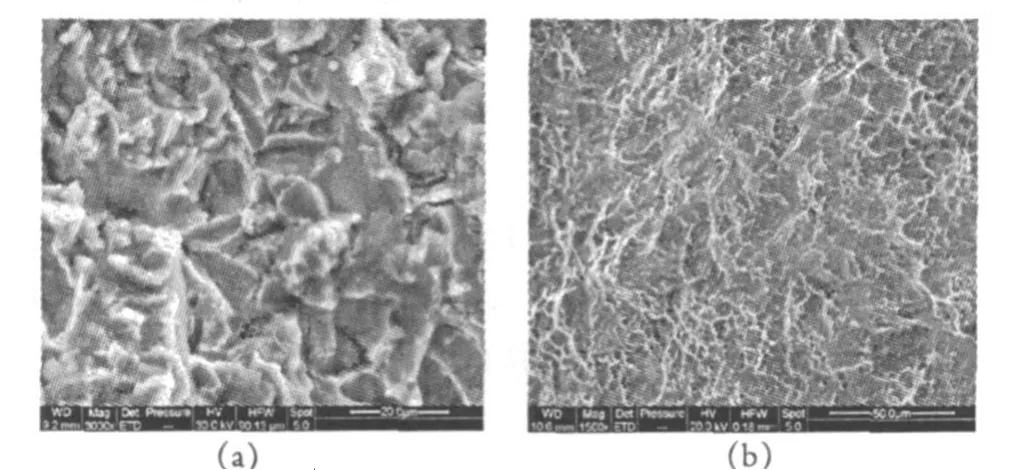

6#套筒断口也表现为多源起裂特征.对其中的一个主要断裂区进行观察,断面上覆盖物明显,起源区未见明显的加工缺陷和冶金缺陷.6#套筒断口微观断裂特征与4#、5#套筒断口无明显差别,主要表现准解理断裂形貌,并伴有微观塑性,变形特征见图5(a).6#套筒断口的瞬断区均表现为韧窝断裂,特征见图5(b).

图5 6#套筒断裂区起源位置的形貌特征

1.4 断面附近痕迹及形貌检查

(1)视频检查

在视频显微镜下对4#、5#、6#套筒断口起裂位置附近的加工痕迹进行检查,发现5#套筒断口侧面加工痕迹明显,4#次之、6#最不明显,3#套筒内壁呈乌黑色.

(2)SEM观察

在扫描电镜下对4#、5#、6#套筒断口附近的形貌及3#套筒内壁的形貌进行了观察.

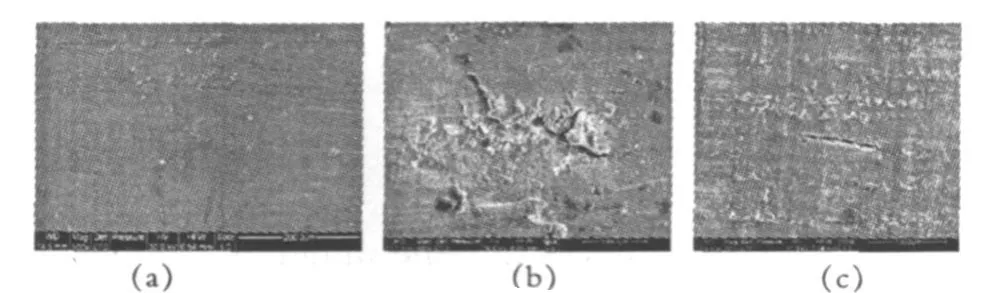

图6 套筒内壁形貌特征

4#套筒断口侧表面可见较多的裂纹及腐蚀坑,与断口平行的裂纹有明显的分叉现象,见图6(a).5#套筒断口侧表面也可见裂纹及腐蚀坑,还可见从腐蚀坑起始的微裂纹,见图6(b).6#套筒断口侧表面也可见微裂纹及腐蚀坑,见图6(c).3#套筒内壁表面形貌为覆盖物特征,该特征与4#、5#、6#套筒断口起源区形貌基本相同.

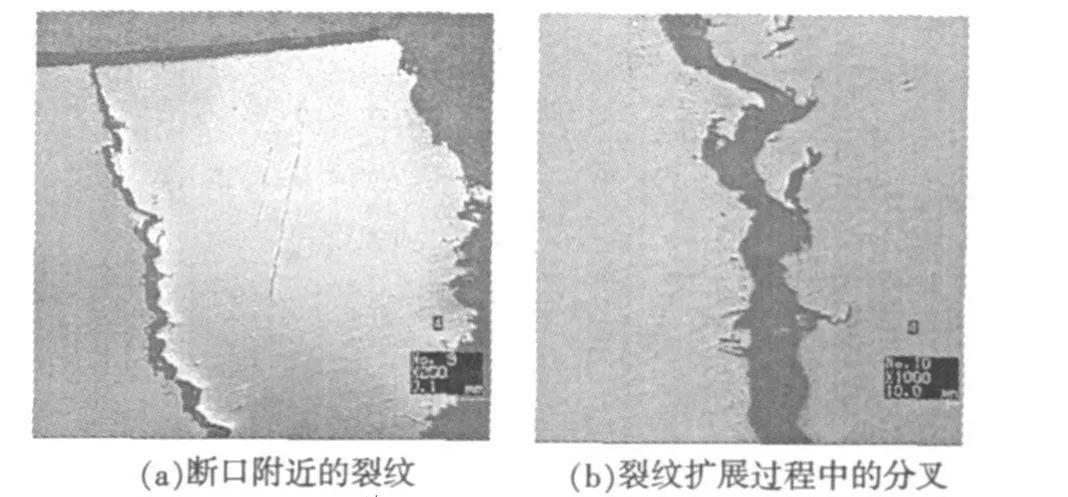

1.5 4#套筒断口附近裂纹形貌观察

在4#套筒断口附近截取金相试样并进行观察,观察面为纵截面[1,2].观察发现,在断口附近存在裂纹,其中一条裂纹扩展深度较深,接近穿透管壁,裂纹扩展过程中可见明显的分叉现象,另一条裂纹扩展深度较浅,见图7,经腐蚀后观察发现裂纹呈沿晶扩展,且呈准解理形貌.

图7 4#套筒断口附近裂纹扩展形貌

1.6 金相组织观察

制取金相试样,用0.5%的 HF酸溶液侵蚀后进行观察,观察面垂直于试样轴线.3#、4#、5#、6#套筒均表现为双态组织,等级都为8-9级,组织无明显差异.

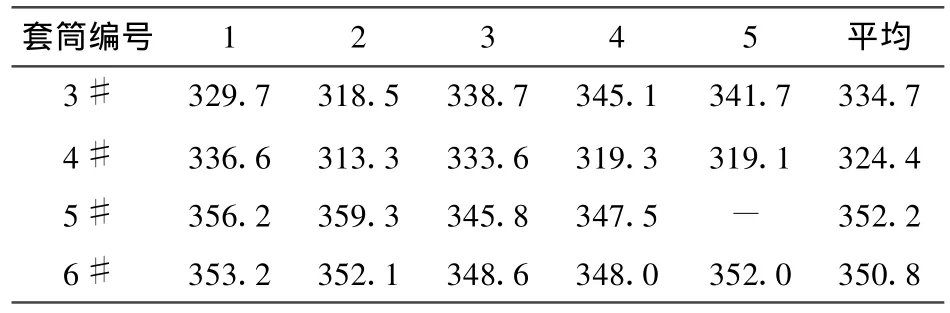

1.7 显微硬度测定

对上述试样进行显微硬度测定,测定结果见表4,可见3#、4#、5#、6#套筒的显微硬度差别不大.

表4 套筒显微硬度测定结果(HV0.2)

2 分析与讨论

套筒断裂性质确认:4#套筒和5#套筒按表1的试验制度进行380℃/530MPa的蠕变-疲劳交互作用试验(以蠕变为主),分别在循环约105 h、88 h后发生断裂.对于4#、5#套筒钛合金而言,套筒断口宏微观断裂形貌基本相同,宏观断口均呈现出典型的裂纹扩展断裂特征(断口平直主应力垂直,无明显的塑性变形),断面上有较多的F、C、O等元素,微观断口主要表现为裂纹源点有明显的腐蚀坑,局部呈准解理断裂形貌,并伴有微观塑性变形特征,可见明显的二次裂纹.其蠕变断裂特征主要表现为:断口宏观缩颈现象较为明显,微观上大多为韧窝形貌,沿晶开裂特征明显.从4#、5#套筒的试验制度看,4#、5#套筒进行的是以蠕变为主的蠕变-疲劳交互作用试验,蠕变的静载拉伸作用时间在整个试验周次中占有绝对优势,应力虽稍高,但远低于合金材料的屈服强度,套筒寿命的绝大部分可能消耗在裂纹萌生上,两个套筒应同为疲劳断裂.结合断口形貌观察,主要体现为腐蚀开裂扩展特征;所以,鉴于4#、5#、6#套筒断口宏微观形貌基本相同,筒侧表面的裂纹在扩展过程中呈现相同的分叉现象明显(应力腐蚀裂纹的典型形貌),可以判断,4#、5#、6#套筒的断裂性质相同,同为应力腐蚀断裂.

6#套筒按表1试验制度进行380℃/530MPa的蠕变试验,循环约63 h后发生断裂.6#套筒断口观察表明,其宏观塑性变形不明显,断口微观主要表现为准解理断裂形貌,并伴有微观塑性变形特征,可见明显的二次裂纹,同时断面上有较多的F、C、O元素;断口侧表面可见与断面平行的裂纹及腐蚀坑形貌.鉴于6#套筒断口宏微观形貌特征与进行蠕变-疲劳试验的 4#、5#套筒断口形貌特征基本相同,结合套筒的试验情况和试验环境,分析认为6#套筒的断裂性质也为应力腐蚀环境下的蠕变开裂,即在该应力、温度及腐蚀环境下,6#套筒的蠕变变形特征不明显,主要表现为应力腐蚀开裂形貌特征.

3 结 论

4#、5#、6#套筒三个断口均表现为裂纹扩展断裂特征,断裂区覆盖有较多的F、C、O元素;且套筒内壁存在明显的腐蚀坑和微裂纹特征;因此可以判断,4#、5#、6#套筒的断裂原因主要是由于氟橡胶在该试验温度下发生裂解,使套筒内壁发生腐蚀,从而在试验应力作用下发生开裂,筒的断裂性质为应力腐蚀开裂,疲劳断裂,试验温度下氟橡胶的裂解是4#、5#、6#套筒发生应力腐蚀断裂的主要原因,套筒寿命的差异应主要与内壁的表面完整性、套筒寿命的分散性有关.

[1]苏锡九,陈 英.金属材料断口分析及图谱[M].北京:科学出版社,1991:22-24.

[2]曾祥华.宏观断口学及显微断口学[M].北京:机械工业出版社,1990:5-20.

[3]张卫方,陶春虎,习年生,高 威,刘高远.断口反推疲劳应力及其在叶片断裂分析中的应用[J].材料工程,2003,(1).

[4]谢明立,习年生,陶春虎.疲劳应力变幅的断口反推研究[J].航空材料学报,2000,(4).

F275 Rubber for Some Titanium Alloy Parts Stress Corrosion Failure Analysis

XIAO Guo-hua1,ZHANG Xiang1,QIN Peng-gao2

(1.Zhejiang Business Technology Institute,Ningbo 315012,China;2.Ningbo Bwei Group Co.,LTD,Ningbo 315135,China.)

In this paper,investigating a cracking test for some titanium sleeves is done under the environment of fluorine rubber F275 splitting decomposition,and the fracture failure is analyzed.The main cause for the sleeve craking is stress corrosion.Pyrolysis of fluoro rubber under the test temperature conduces the sleeve of stress corrosion cracking occurring.

titanium alloy;fracture;stress corrosion;failure;splitting decomposition;cracking

TH142.3

A

1671-119X(2011)01-0031-04

2010-09-05

肖国华(1979-),男,工程师,研究方向:材料成型.