复合材料风机叶片有限元模态分析

2011-03-16李建华毛文贵傅彩明

李建华,毛文贵,傅彩明

(湖南工程学院机械工程学院,湘潭 411101)

复合材料风机叶片有限元模态分析

李建华,毛文贵,傅彩明

(湖南工程学院机械工程学院,湘潭 411101)

动态性能对叶片疲劳和可靠性有很大影响.为了减少动态性能的影响,振动研究常用于避免共振.目前,对叶片振动研究的模型因为没有全面考虑叶片的材料和结构的复杂性而存在不足,本文在abaqus环境下,建立复合材料叶片,划分网格,施加约束,采用有限元方法进行模态分析,得到六阶固有振动频率、振型等参数值.同时讨论复合材料叶片动力刚化效应对振动的影响.为叶片结构设计提供有价值的理论参考.

叶片;复合材料;模态仿真;动力刚化

0 引 言

叶片是风力机的关键部件之一,在风能转换中起主要作用.由于玻璃钢/复合材料具有重量轻、耐腐蚀、刚度可设计等一系列优点,国内外已普遍采用玻璃钢/复合材料的叶片.风力机结构动力学特性的分析是风力机结构分析研究的重要方面.叶片的结构和强度对风力机的可靠性起重要作用.要求叶片具有精确的几何结构和良好的机械性能.叶片设计时不仅要考虑空气动力学的影响,还要考虑叶片材料和结构性能.动态性能对其疲劳和可靠性有很大影响.为了减少动态性能的影响,振动研究常用于避免共振,使叶片的激振频率远离本身固有频率.因此,研究叶片的固有频率显得尤为重要.目前,很多对叶片振动研究的模型因为没有全面考虑叶片的材料和结构的复杂性而存在不足[1],风力机叶片作为一弹性结构,作用于其上的载荷具有交变性和随机性,因而发生振动是必然的.风力机叶片在正常工作时,绕转轴作大范围的空间旋转运动.叶片大范围空间运动和叶片弹性变形之间的相互耦合将导致叶片刚度增大,即所谓动力刚化现象[2],这给叶片动力学分析建模和数值计算增加了复杂性.本文用虚拟样机技术[3]的方法,采用大型非线性abaqus仿真系统[4]对复合材料叶片进行模态仿真,研究其振动频率和振型,并探讨动力刚化对其振动特性的影响.

1 叶片动力特征方程和材料条件

1.1 叶片动力特征方程

叶片由有限元离散化处理后,应用瞬时最小势能原理[5]可导出结构运动微分方程

式中[M]、[C]和[K]——分别为叶片结构的整体质量、阻尼和刚度矩阵;

若右端项{F}={0},在非零的初始条件下,方程(1)有非零解,这时叶片处于自由振动状态.由于没有外载作用,方程的解反映了结构本身固有的特性即频率与振型.工程上,一般在讨论叶片的这种固有动力特性时,不计阻尼作用,于是方程(1)可变为:

这就是叶片结构动力问题的广义特征值方程.式中求解的λ=ω2和{φ}分别为叶片结构的特征值和特征矢量.

1.2 玻璃钢/复合材料力学特性

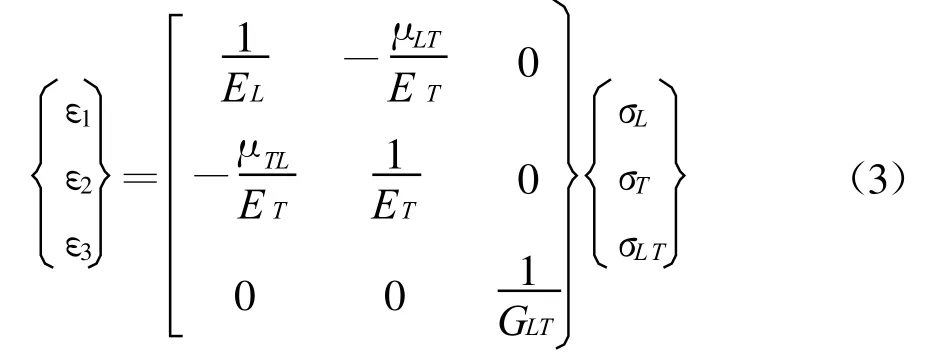

风机玻璃钢叶片一般采用空腹加筋结构,玻璃钢蒙皮的承载层一般有单向层和45°层.前者主要承受轴向力,后者主要承受扭矩和剪力并提高抗弯刚度.铺设方向主要的由O°(沿叶轴方向)±45°和90°铺设.单向层和45°.层都是正交各向异性材料,沿同一方向铺设的相同的单层具有4个独立的弹性常数,其沿主轴方向的应力应变关系[6]为:

式中EL,ET,GLT——分别为单层板的展向、径向弹性模量和剪切弹性模量;μLT(μTL)——泊松比.在形成叶片振动特征值方程时,应按正交各向异性材料参数计算刚度矩阵.

2 叶片模态仿真

2.1 叶片结构参数

根据空气动力学设计翼型为NACA4412的叶片[7].风机功率为 508 kW,额定转速350 r/min.

叶片内部为空心结构,如图1所示.玻璃钢蒙皮承载结构为单向层与45°层.单向层材料为7∶1玻璃布,45°层采用l∶1玻璃布.空心叶片内部加筋数目为2个,加筋的材料与叶片材料特性相同的,叶片蒙皮单向层材料参数为:弹性模量EL=42.6 GPa,ET=16.5 GPa,GLT=5.5 GPa,泊松比 0.22;45°层材料参数为:弹性模量EL=17.5 GPa,ET=17.5 GPa,GLT=3.6 GPa,泊松比0.14,材料密度为1950 kg/m3.

图1 叶片模型

2.2 叶片模态仿真

在三维模型软件中建立叶片实体模型,导入仿真软件abaqus中,根据软件中的分层功能块对叶片施加材料性能,在网格划分中采用40节点和8节点沿翼型布点,采用六面体划分网格,共划分了26054个单元,7950个节点.计算针对单叶片进行,其端部固定约束.叶片的前六阶振型位移云图如图2所示.

图2 叶片模态振动位移云图

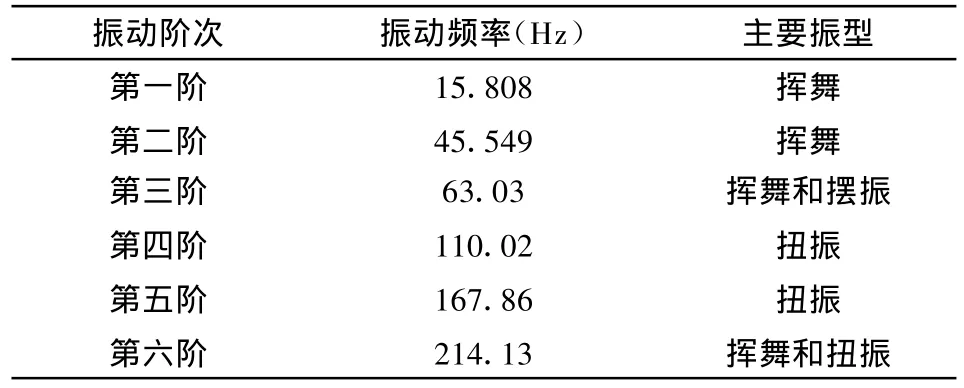

对振型图进行分析,模态分析主要结果如表1所示.

表1 模态分析主要结果

从计算结果可以看出,叶片以挥舞振型为主.当第一阶固有频率为15.808 Hz,对应的临界转速为952.8 r/min.由于设计转速为350 r/min,远小于该临界转速,因此,叶片在正常的转速范围内不会发生共振现象.

3 动力刚化对固有频率的影响

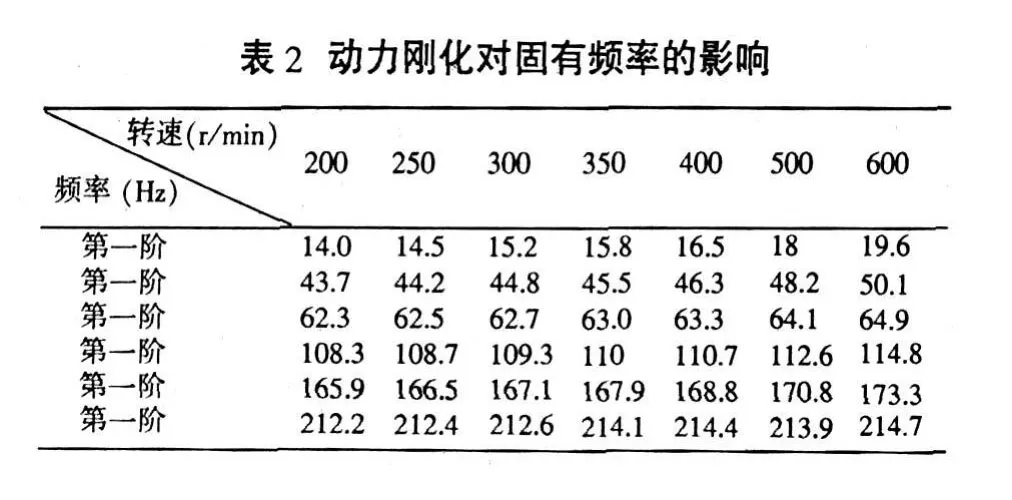

风力机叶片工作时,绕转轴以一定角速度大范围转动,离心惯性力将影响叶片的变形,即其绕转轴的转动与叶片变形之间相互耦合而导致叶片刚度增大,出现所谓动力刚化.我们结合上面模态分析结果,在原部件基础上加一个额定转速为360 r/min,由于动力刚化作用只与离心力有关,而离心力与离心加速度相关,离心加速度的大小取决于旋转的角速度.下面分析叶片在工作状态下,其固有频率对动力刚化效应的敏感程度.

?

从表2中可以看出,刚化效应对叶片振动固有频率的影响是随叶片转速增加而增大,在风力机400 r/min速下,叶片刚化效应对其固有频率就已经有较大影响.

4 结 论

通过abaqus有限元分析软件,建立508 kw风力机复合材料叶片,进行模态仿真分析,并定量比较了叶片振动固有频率对动力刚化效应的敏感程度.从结果分析可得出结论如下:

(1)从模态分析结果中可以知道,叶片以挥舞振型为主,现有结构不存在共振问题.

(2)叶片动力刚化是叶片的转动与其弹性变形相互影响的结果.转速增高,惯性力对刚度的影响增大,叶片固有频率的增加越多.

(3)采用仿真软件分层施加叶片复合材料进行模态分析,既可保证计算结果的可靠性又可缩短建模时间提高工作效率,对叶片结构分析的实际工程应用具有重要价值.

[1]晏水平,黄树红,韩守木.利用Euler梁模型计算汽轮机叶片静频和动频的传递矩阵法[J].中国电机工程学报,2005,20(6):68-71.

[2]李德源,叶枝全,陈 严.风力机旋转叶片的多体动力学数值分析[J].太阳能学报,2005,(4).

[3]Cheng Lv,Liwen Zhanga,Zhengjun Mua,Qingan Taib,Quying Zheng.3D FEM Simulation of the Multi-stage Forging Process of a Gas Turbine Compress or Blade[J].Journal of Materials Processing Technology,2008,198:463-470.

[4]He Yang,Mei Zhan,Yuli Liu.A 3D rigid-viscoplastic FEM Simulation of the Isothermal Precision Forging of a Blade with a Damper Platform[J].Journal of Materials Processing Technology,2002,122:45-50.

[5]李惠彬.振动理论与工程应用[M].北京:北京理工大学出版社,2006:44-50.

[6]孙珊霞.风力发电叶片结构及铺放性能研究[D].武汉:武汉理工大学,2007.

[7]孙永泰.风力机叶片外形参数化建模[J].上海:玻璃钢2007,(2).

Finite Element Analysis for Composite Material Wind Rotor Blade Mode

LI Jian-hua,M AO Wen-gui,FU Cai-ming

(College of Mechanical Engineering,Hunan Institute of Engineering,Xiangtan 411101,China)

Dynamic stress of wind turbine blade has great influence on its reliability and fatigue life.In order to decrease the magnitude of dynamic stress,frequency modulation method is often used to avoid resonance.At present many models of calculating inherent vibration frequency of blade don't consider the randomness of many parameters(such as loading parameters,geometric parameters,material parameters)in practical operation.So this paper creates a composite material model for a wind turbine blade.Blade model is imported to abaqus environment for modal analysis.In view of the characteristics of fiber reinforces plastic,a mesh is built to carry out the model analysis,and the first 6 orders of the vibration frequencies and mode shapes are obtained by imposing certain bound on the root of blade.Meanwhile,the analysis results of the composite material blade considering stiffening effect are obtained.This method can shorten modeling time and improve working efficiency,and also it is the base for blade structure calculation and check and new product developing.

blade;composite material;modal analysis;dynamic stiffening

TK83

A

1671-119X(2011)01-0028-03

2010-09-13

湖南省教育厅科研资助项目(10C0552)

李建华(1976-),男,硕士,工程师,研究方向:虚拟样机技术与仿真。