模糊温度控制系统的设计

2011-03-15辛峰杰

辛峰杰

(无锡机电高等职业技术学校,江苏 无锡 214028)

1.模糊控制

模糊控制系统是一种以模糊数学、模糊语言形式表示和模糊逻辑的规则推理为理论基础,采用计算机控制技术构成的一种具有反馈通道的闭环结构的数字控制系统。模糊控制的核心部分是模糊控制器,模糊控制器的规律由计算机的程序实现。实现一步模糊控制算法的过程描述如下:微机经中断采样获取被控制量的精确值,然后将此量与给定值比较得到误差信号e,一般选误差信号e和误差变化率△e作为模糊控制器输入量,对它们进行模糊化,生成模糊量。模糊语言集合的子集E和△E,再由E和△E以及模糊控制规则R根据推理的合成规则进行模糊决策,得到模糊控制量U,再将U解模糊,便可得到精确的控制量u。

模糊控制器的基本组成如图1所示,它包含有模糊化接口、规则库、模糊推理、清晰化接口等部分。输入变量是过程实测变量与系统设定值的差值,输出变量是系统的实时控制修正变量。模糊控制的核心部分是包含语言规则的规则库和模糊推理两部分。模糊推理就是一种模糊变换,它将输入变量模糊集变换为输出变量的模糊集,实现论域的变换。

2.系统设计

根据加热的控制要求,设计出一种PID控制与模糊控制相结合的智能控制系统。它采用Fuzzy-PID复合控制算法,使其既具有模糊控制灵活、响应快、适应性强等优点,又具有PID控制精度高的特点,因而特别适用于难以用精确数学模型描述的温度控制系统,具有较强的稳定性和鲁棒性。该系统采用PLC作为控制系统的核心,通过对偏差的智能化处理,以及引人最大最小限幅值,智能分段控制等概念,实现对数学模型不确定的控制对象的满意控制,使系统具有可靠性高、使用寿命长等适合实际工业现场的特性。

图1 模糊控制器功能模块Fig.1 Fuzzy controller functional module

图2 系统硬件结构图Fig.2 System hardware structure drawing

2.1 系统的硬件设计

系统的组成见图2,混合装置的侧面安装两支K分度号的嵌装式热电偶(在数学模型中称为双输出),其测量范围在0~600℃。热电偶测量信号经过温度变送器变换成1~5V(或4~20mA)的标准信号和送到PLC的A/D模块中,控制器根据预先设定好的温升线,经控制算法计算,输出以2s为周期,占空比为0~100%的脉冲输出至固态继电器,形成0~220V/AC的电压变化加至蒸汽阀门,此时的蒸汽阀门需采用电动调节阀,形成对液体混合装置内液体温度的闭环控制。

日本三菱公司是国际著名的生厂自动化设备制造商,工业可编程控制器在国内市场占有率一直保持前列。三菱FX2N PLC有小型化、高速度、高性能等特点,是FX系列中最高档次的超小型程序装置。FX2N可编程控制器指令丰富,可以接各种输出输入扩充设备,有丰富的特殊扩展设备,其中的模拟输入设备和通信设备是系统所必需的。为了满足本设计的工艺要求,整个控制系统需要可编程序控制器的模拟量输入、输出为4点和2点,根据PLC的I/O原理使用原则,即留出一定的I/O点以做扩展时使用,以及系统设计中实际所需的I/O点数,而且系统控制精度要求高,所以选用三菱FX2N-4AD型PLC,不仅可以满足系统控制的需要,而且能够方便地联网通信。

图3 系统模糊控制结构图Fig.3 System fuzzy control structure drawing

温度变送器的选用主要根据测量范围、精度要求、信号接口、结构形式和安装要求选择。本装置采用SBWR、SBWZ系列热电偶、热电阻温度变送器。SBWR、SBWZ系列热电偶、热电阻温度变送器是DDZ系列仪表中的现场安装式温度变送器单元,与工业热电偶、热电阻配套使用,它采用二线制传输方式(两根导线作为电源输入和信号输出的公用传输线)。将工业热电偶、热电阻信号转换成与输入信号或与温度信号成线性的4~20mA、0~10mA的输出信号。该温度变送器可直接安装在热电偶、热电阻的接线盒内与之形成一体化结构。它作为新一代测温仪表可广泛应用与冶金、石油、化工、电力、轻工、纺织、食品、国防以及科研等工业部门。

变送器电路模块由放大单元、线性校正单元、电压/电流转换、自校正电路、电压调整单元和反向保护电路等组成、对以热电偶为测温元件的变送器还包括有冷端补偿器、以热电阻为测温元件的还包括有R/V变换单元。电压调整电路将输入电压经稳压后给各部分供电,感温元件(热电偶、热电阻)传出的信号经过放大,由线性化器对信号与温度的非线性关系进行精确补偿,处理后的信号经V/I变换成4~20mA电流输出。通过确认变送器输出的电流大小就可以知道当前的温度值。

2.2 系统的控制方案

在本系统中我们采用对输入偏差和偏差变化率的模糊化处理,通过查询模糊规则表得到PID控制参数进行整定的方法来设计Fuzzy-PID控制模块,再结合本系统的控制实际,利用经验参数最大输出Kmax、最小输出Kmin和Fuzzy-PID控制模块之间的比较,通过分阶段控制的策略实现控制算法。

图3为模糊控制结构图。其中E和△E是经过模糊量化后得到的e和△e的量化输入,而U是模糊控制算法得出的模糊控制输出量,U经过模糊量化得到实际输出u。

针对单变量温度控制系统,模糊控制器由两个输入和两个输出变量组成,输入变量分别为温度的误差E和误差变化率△E,误差E取值为NB、NS、ZO、PS、PB,其中NB=Negative Big(负大),NS=Negative Small(负小),ZO=Zero(零),PB=Positive Big(正大),PS=Positive Small(正小)。误差变化率△E取值为NB、NS、ZO、PS、PB,输出语言变量为PID整定参数KP和KI,它的取值为ZO、PS、PM、PB,系统的模糊规则如表1所示。

表1 系统的模糊规则表Tab.1 System's fuzzy regular table

当温度误差E为最大,温度误差变化率△E为最小时,系统全功率加热即蒸汽阀门完全打开,通入蒸汽;当温度误差E为最小,温度误差变化率△E也为最小时,系统停止加热即完全关闭蒸汽阀门;当温度误差E为最小,温度误差变化率△E为最大,即系统温度不高,但系统的温升很快时,为防止系统温度的超调,采用较小功率加热即蒸汽阀门部分打开。另外,当控制温度达到预定温度时,理论上系统应停止加热,但考虑到系统在环境中的热量损失,仍采用小功率加热,以保证系统的稳态控制精度。

由于在本温控系统中被控对象温度是一个连续变化的温升曲线,具有纯滞后、延迟比较大的特性。所以将温控系统的误差情况分成四个阶段,通过对各阶段实行不同的智能化控制策略,来实现对温度跟踪的满意控制。

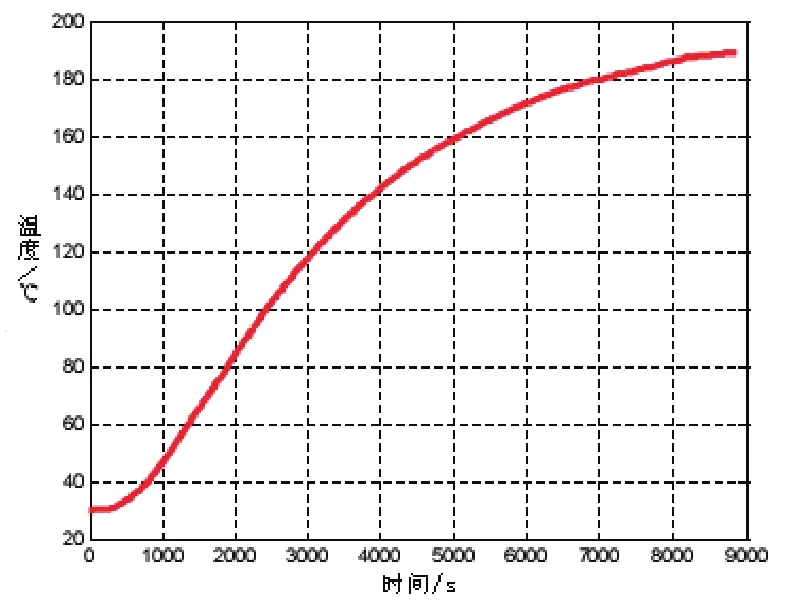

图4 系统实际监控曲线Fig.4 System actual monitoring curve

当e(k)>0,△e(k)<0时,当前的温度值低于给定值,且误差的绝对值是朝减小的方向变化。此时,打开蒸汽阀门,进行加热。在这一阶段的控制策略中Kmax和Kmin是很重要的控制参数。由于温控系统被控对象的时变特性,随着温度的升高,液体混合装置保温材料的内外壁温度梯度将逐步增大,使得液体混合装置温度越高热能损失越厉害,因此在实际系统中随着温度的升高应当逐步增大Kmax和Kmin,以达到更佳的温度控制效果。

当e(k)<0,△e(k)<0,时,当前温度值大于给定值,且误差绝对值朝增大的方向变化。由于本液体混合装置系统无制冷装置,采用零输入控制策略即完全关闭蒸汽阀门,停止加热,使温度迅速下降。

当e(k)<0,△e(k)>0时,当前温度值仍大于给定值,但误差变化的趋势是逐渐减小的。采用模糊分级预热智能控制策略,其预热输出值根据开环试验和经验参数得出。

当e(k)>0,△e(k)>0,时,当前温度值小于给定值,误差变化趋势渐大。在此阶段采取最大输出Kmax作为控制输出的控制策略,即完全打开蒸汽阀门,进行加热。这里应用Kmax作为输出是为了使系统响应达到最快。

3.控制效果分析

图4为实际控制曲线图,给定温升曲线与实际温升曲线几乎重叠在一起,说明控制效果良好。超调最大为3℃,误差最大为6℃,满足系统要求。通过监测可以看到,本系统的控制算法极大地提高了控制精度,采取了多种基于经验的智能化处理方法,对于被控对象数学模型不确定、大延迟、纯滞后的系统,本算法具有相当的适用性。

4.结论与展望

本文主要对温度控制系统模糊PID控制算法进行了研究,对混合装置温度控制系统进行优化设计。人们在对PID应用的同时,也对其进行了各种改进。主要体现在两个方面:一是对常规本身结构的改进,即变结构PID控制,另一方面,模糊控制、神经网络控制和专家控制是目前智能控制中最为活跃的领域,它与常规PID控制相结合,扬长避短,发挥各自的优势,形成所谓智能PID控制。这种新型控制器已引起人们的普遍关注和极大的兴趣,并已得到较为广泛的应用。它具有不依赖系统精确数学模型的特点,对系统参数变化具有较好的鲁棒性。

[1]王宇炎.基于PLC的多种液体混合控制系统设计[J].电脑开发与应用,2009(5):13.

[2]雷霞.基于MCGS和PLC自动混料系统的应用[J].仪器仪表用户,2008,1671(3):126-127.

[3]郭燕,韩京海.PLC在液体混合加热系统中的应用[J].机械管理开发,2008(6):72-73.