C65高强度泵送混凝土在银领国际6#项目上的生产应用

2011-03-14王正喜杨国卿

王正喜,杨国卿

(青岛港(集团)港安建设有限公司,山东 青岛266000)

混凝土是我国建筑工程中的主要结构材料。随着技术的进步,混凝土结构工程向更高建筑、更大跨度和更高承载力方向发展,对高强度、高性能混凝土的需求越来越大,本文着重论述了采用常规材料配制和在常规工艺下生产可泵送C65高强混凝土的质量控制情况。

1 概述

银领国际项目6#楼,总建筑面积2.8万平米,框剪结构,位于青岛市开发区珠江路北侧,地下二层,地上28层,自地下二层至地上14层框架柱全部采用C65混凝土,在2010年6~10月份施工,施工工艺采用地泵、车泵及塔吊施工。

作为混凝土搅拌站,配制高强混凝土,原材料选择是重中之重,其次是配合比设计,生产流程各环节控制,这三点相互关联,互为制约,只有精心设计,精心组织,充分考虑施工过程各种因素,才能生产出优质混凝土。

2 原材料选择

(1)水泥选择

高强混凝土的配制,宜使用高强度等级水泥,以便合理地控制水泥用量,避免水泥用量过大带来的弊端。经比较,选用日照大宇P·I52.5级水泥配制C65混凝土,完全满足规范要求。该水泥早期强度高,水化热较大,凝结时间快,初凝2.5h。考虑罐车运输因素,因此在浇筑时,应采取措施,使混凝土初凝时间在5h以上。

(2)掺合料

考虑粉煤灰对降低混凝土早期强度影响较大,而硅粉价格较高,添加时计量不易控制,由于以上的原因,我们选择了S95级矿渣粉,试验结果见表1所示。

(3)细骨料

配制高强混凝土用砂,主要满足以下技术指标:①砂必须是非碱活性材料;②砂细度模数2.8~3.2,砂硬度高,级配曲线合理;③含泥量小于1%,不含泥块;④砂坚固性符合规范要求。经检测平度大沽河砂,满足上述关键要求。试验发现,砂中的含石量偏高(大于10mm粒径颗粒达到15.6%),为减少大颗粒对混凝土拌合物性能的影响,对砂统一进行过10mm筛,保证砂子的质量稳定。

(4)粗骨料

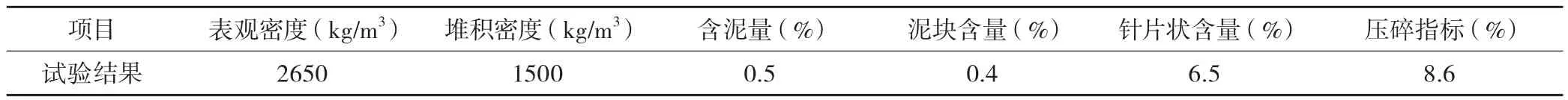

宜选用质地坚硬、级配良好、针片状少、空隙率小的碎石。骨料最大粒径不宜大于25mm。根据青岛地区碎石料源情况,对五莲玄武岩、胶州石灰岩、海底隧道花岗岩三个地方的碎石进行筛选。胶州石灰岩石质中含部分石英,影响混凝土后期强度,通过试验混凝土强度仅能达到61MPa。五莲玄武岩和海底隧道花岗岩可以满足高强度混凝土要求,最终采用供应充足、质量较好的五莲玄武岩碎石,生产工艺为锤击式破碎,滚筛分级,5~20mm级配良好,针片状、压碎指标值均满足规范要求,配制C65混凝土用碎石。试验结果见表2所示。

(5)水

拌合、养护用水均采用自来水。

(6)高效减水剂

表1 矿渣粉试验结果

表2 碎石试验结果

配制高强混凝土,高效减水剂的选择是技术关键。经多家知名厂家筛选、分析,PMC高效减水剂价格适中,泌水性小。减水剂应选用与水泥匹配坍落度损失小,减水率不宜小于20%,最好能大于25%。我们经过多次试配择优采用PCA聚羧酸高效减水剂。进行了匀质性、物理性能及水泥适应性试验,性能指标均符合《混凝土外加剂》(GB8076-2008)一等品标准要求及《混凝土外加剂应用技术规范》(GB50119-2003)标准要求。通过水泥适应性试验得到外加剂的最佳掺量为1.5%,减水率为22%。

3 配合比设计

(1)混凝土配合比设计混凝土强度等级C65,坍落度要求180~200 mm左右。

混凝土试配严格按《普通混凝土配合比设计规程》(JGJ55-2000)规定。因尚未统计资料,混凝土强度标准差δ值在混凝土强度等级大于C40时暂定为5.0MPa,经计算混凝土施工配制强度为73.2MPa。

根据水泥28d胶砂强度值在54.3~56.4MP左右,水泥强度保证率在103%~107%,小于110%,根据多年试配及生产施工经验,为确保混凝土强度保证率,水泥活性按强度保证值52.5MPa计算,确保保证率。利用水灰比与强度的线性关系式计算出水灰比为0.32。根据 《普通混凝土配合比设计规程》(JGJ55-2000),按照设计坍落度要求选择用水量为225kg/m3,由减水剂的减水率计算用水量mwa=mw0×(1-22%)=175kg/m3,矿渣粉掺量为胶凝材料的20%,外加剂用量在1.5%为推荐最佳掺量,假定容重为2450kg/m3,计算初步配合比。

(2)试拌结果:当用水量为175kg时,坍落度达到170mm,按坍落度递增20mm,用水量增增5kg计算,实际用水量应为180kg/m3,水泥用量应为180/0.32=563kg,采用固定用水量法。根据设计规范,分别取水灰比为0.30、0.34对比试验,分别计算配合比,并进行试拌调整。试拌时混凝土和易性良好,凝结时间符合设计要求,终凝在8h左右,混凝土表观密度实际测算后为2435kg/m3,与计算值仅相差0.6%<2%,无需调整。标准养护7d混凝土强度达到54.6MPa,达到设计的84%,28d混凝土强度达到73.4MPa。

(3)试验验证:按照设计规程,配合比确定后,再次进行了6次重复试验进行验证,经过验证,混凝土28d强度6次平均值为71.8MPa,满足设计规程要求。

4 生产应用

为保证现场施工的混凝土质量,我们在生产施工混凝土过程中采取如下措施:

(1)单机专项生产。由于高性能混凝土原材料的特殊性,我们采用单机独立操作的保证措施,搅拌站单独利用一座180站搅拌机进行生产,并提前储备好生产用原材料。

(2)加强监控。我们和施工单位各派出一名专职技术人员,对生产过程中的原材料进行随时检查,特别是对水泥进行测温、对外加剂的适应性进行试验。对混凝土的计量系统及矿物掺加剂计量进行监督、抽查,对每车混凝土进行出厂检验,确保混凝土出厂时质量均匀、稳定。

(3)共同把关。由于是高强度混凝土浇筑,且天气施工期间天气炎热,混凝土凝结较快,对施工时间要求极其严格,必须保证混凝土一次性顺利浇筑,不能有一点失误。因此,混凝土运输到施工现场,我方技术员和甲方、监理及施工单位人员一起对混凝土进行检验,符合要求后才允许泵送浇筑。同时我方派一名专职调度人员进行和现场施工单位协调联系,合理安排车辆。

(4)改进工艺。现场采用高频振捣器进行振捣,当混凝土浇筑至顶部时,采用二次振捣及二次抹面,确保混凝土的密实性。终凝后,开始持续保湿养护。在拆模后,测得框架柱外测表面温度达83℃,进行塑料薄膜覆盖后又进行保温覆盖,避免了温差裂缝的发生。

此次混凝土施工历时5个月左右,在浇筑过程中混凝土工作性能相当好,流动度与粘聚性令人满意。混凝土入模后具有较好的流动性,似粘稠的半流淌物,插入振捣棒后混凝土呈流体状,易于振捣密实。现在C65高强度混凝土已经顺利浇筑完毕,且经过强度测试,28d强度甚至达到了C70标准,满足施工需求。

5 结语

(1)配制高强度混凝土并不神秘,只要具备并充分了解各组成材料的性质及其相互作用的特定知识,完全可以采用常规材料、配制出强度高、工作性能优异,体积稳定性和耐久性良好的C65高强度混凝土,并成功地应用于直接外漏的结构构件中,混凝土不粘稠,可泵性好,制作成本较低,裂缝控制措施科学。

(2)配制高强度混凝土的技术关键就是选择高强度的石子,保证混凝土28d强度能满足设计要求,并选用与水泥匹配的高效减水剂,掺入适量活性掺合料、降低水胶比来获取,在实际使用中还要根据不同材料特性进行调整,控制水灰比和减少用水量是配制高强度混凝土的关键之一,施工时如果水灰比和用水量不加严格控制,水灰比增大混凝土强度会明显下降。

(3)随着高层、超高层和大跨度结构工程的出现,对高强度、高性能混凝土提出了更高的要求,现在生产和使用C60高强度混凝土也将相当普遍。采用高强度混凝土后,其结构构件的尺寸、体积就会相对减少,混凝土用量也将成比例地减少,不但使建筑物在观感上给人以舒适的感觉,而且增加了建筑物的实际使用面积,经济效益非常明显。

(4)高强度混凝土早期强度较高,后期强度增长较慢,质量受各种环境因素和人为因素的影响比较大,施工时稍有差错就会带来比较严重的后果,尤其是过高的温度、远距离运输以及水化热等问题更要引起重视,使用时应加以注意。

[1]冯乃谦.新实用混凝土大全[M].北京:科学出版社,2005.

[2]JGJ55-2000普通混凝土配合比设计规程[S].