液体火箭发动机地面试车应变数据采集系统研制

2011-03-14王文龙赵政社

王文龙,赵政社,混 平,耿 直

(西安航天动力试验技术研究所,陕西西安710100)

0 引言

地面试验是液体火箭发动机研制、交付过程中一个必不可少的重要环节,具有风险高、耗资高、系统复杂等特点。试验过程中伴随着强震动、高温、高压等各种极限环境条件。通过地面试车,获得火箭发动机的各项性能参数,对发动机的工作状态进行鉴定和判断。随着近年来液体火箭发动机技术的快速发展,地面试车中需要测试的参数数量、参数种类越来越多,对于测试数据的可靠性、准确性要求也越来越高。试验系统部分数据采集设备无法满足现在大规模、实时性、高速率、高稳定性等要求。由于液体火箭发动机试验的国防特殊性和恶劣的试验环境,自行研制针对液体火箭发动机地面试验的数据采集系统是目前的主要手段。本文就是基于地面试验应变数据测试的要求,采用目前比较主流的NI硬件解决方案,结合试验系统灵活性、可靠性要求。研制开发了一套功能全、适应性强的数据采集系统。

1 应变数据测试

1.1 测试原理

应变是对物体变形程度的反应,是研究构件在载荷和温度条件下内外部应力和变形的分布情况,特别需要确定危险部位的最大应力和变形。

目前常用的应变测试技术是电阻应变测试。它是采用电阻应变片作为传感元件将构件表面应变转化为电阻变化,然后使用采集系统的配桥电路把电阻变化转换成点压或电流变化,经过采集系统放大并记录,通过数据处理将电压值换算为应变值。最终根据材料等换算出应力。

应变片测试应变的工作原理是基于金属丝的电阻随气机械变形而变化的一种特性。取长度为L,截面积为A,电阻率为ρ的金属丝,则其电阻R为

通过换算可得

式中:K为电阻丝的灵敏度系数。由公式(2)可知,电阻丝的电阻变化率与应变值是线性关系,因此就可以通过测试应变片的电阻变化来获得应变值,在实际测试中,电阻变化被转换为电压量的变化,计算公式为

式中:ε为应变值;B为线性的斜率;V为实测电压值;V0为原始电压值。

1.2 测试需求

地面试车中,特别是研制型号发动机地面试车,需要对发动机各构件、各危险点及薄弱环节在工作状态下的应力应变值进行测试与分析,以确定其设计强度的安全性、适用性。

在某研制型号发动机试验中,要求测试应变参数,技术要求如下:

1)通道容量:22路;

2)采样速率:100 Hz/单通道;

3)桥接方式:1/4桥接

4)滤波:10 Hz、100 Hz可选

5)增益:1~1000倍;

6)输出范围:-5 V~5 V;

7)测试精度:≥0.05%;

8)系统稳定性:≥0.05%;

9)采样时长:≥1000 s。

除了测试任务的技术要求外,试验系统对采集系统的使用要求如下:

1)抗震性:由于火箭发动机试验具有强震动的特点,采集系统需要具有较强抗震性;

2)抗干扰:地面试验系统有庞大复杂的控制、测试系统,整个系统有很多电子设备和电缆,抗干扰性也是采集系统的一项重要指标;

3)冗余度和可扩展性:试验系统是针对多个发动机型号的,测试需求有随时变化的可能,新建系统需要具备一定的冗余度和可扩展性;

4)综合性和灵活性:考虑试验区需求,新建系统的研制方向是一套功能较全面、系统较灵活的分布式采集系统。

2 系统集成方式

根据测试需求,通过市场调研,拟采用NI测试系统解决方案,以NI数据采集设备为核心,建立应变数据采集系统,系统组成如图1所示。

图1 应变系统组成示意图Fig.1 Composition of strain parameter measurement system

2.1 采集设备

采集设备是整个数据采集系统的核心,主要功能是通过桥路获取应变传感器的电信号值,通过A/D转换和信号处理后,实时传输至系统主机。数据采集设备主要由信号调理器和数据采集卡两部分组成。

1)信号调理器:信号调理是前端传感器信号进入采集系统的入口设备,包括配桥电路、滤波电路、放大电路等。调理电路将应变片的电阻量弱小变化转换为适合的、稳定的电压量变化。所选信调器共具有32路模拟量采集通道,信号增益1~1000程控可调,截止频率为10 Hz,100 Hz,1 kHz及10 kHz四档可调,接入方式支持1/4桥、1/2桥和全桥,信号调理满足测试需求。

2)数据采集卡:数据采集卡是将经过调理的模拟量信号通过A/D转换转变为所需数字量信号,它提供了250 kHz的采样速率、差分输入方式、A/D转换分辨率为16位,输入范围为±10 V,满足测试需求。

2.2 系统主机

为了提高数据存贮量和使系统可扩展性提升,选用外接计算机主机的方式,系统主机与采集设备通过通讯卡连接,通讯卡将采集信号传入系统主机进行存储、显示、输出、处理。计算机主机进行采集、处理等功能是依靠相应软件来实现的,通过开发数采系统软件,完成采集、校验、处理功能。

2.3 校验设备

为了提高测试精度,在每次试验前都进行采集系统现场校验,采用现场校验斜率进行数据计算与提供。系统校验设备采用电阻箱式的标准模拟应变校准器,设备可提供1~50000 uε应变输入范围,正负两个方向的校准方式。设备大小与NI机箱基本相同,搬运方便,可进行前端现场校验。校准仪的校准原理是模拟电阻丝应变片应变值与电阻值的变化关系,当加入一定量的应变值时,校准仪实际上是向采集系统输入了一个变化后的电阻值,模拟了电阻丝应变片的实际变化情况。通过采用现场校验的方式,保证了数据采集精度。

2.4 辅助设备

系统集成还需要系统机柜、转接环节、电源及通讯等其他辅助设备。系统机柜是将除采集计算机外的其他硬件进行集成的设备,他提供了用于放置、固定设备的托盘、背板及盲板,同时还提供风扇、系统电源、走线通道及转接背板等,保证了采集设备的抗震性、抗干扰性和稳定性。转接环节是指前后端连接的电缆在进入机柜时的接入环节,这个环节的功能是将应变传感器或校验设备按照通道对应接入采集设备。通讯环节是指在机柜中集成该系统与试车指挥、前端人员进行语音通讯的接入设备。通过辅助设备将各个系统组件集成在一起,建立成完整的数据采集系统。

3 软件开发策略

3.1 开发思路

依据测试需求、试验区使用要求特点和保持与其他数据采集系统的通用性,不采用NI解决方案常规的NI-labview或LabwindowsCVI。而使用VB6.0软件开发平台,需要对NI为VB提供的底层驱动函数功能全面掌握,基于底层驱动函数,按照测试需求和可扩展性要求,开发新的数据采集系统软件。

软件开发基于综合性和可扩展性需求,尽可能的挖掘采集设备潜力,使系统具备各种模拟量信号(应变、压力、温度、位移)采集、处理能力和开关量信号的采集能力。软件应实现增益、滤波、配桥方式、采样速率、激励源等各种参数的程控可调,满足系统综合性测试要求。

3.2 软件组成

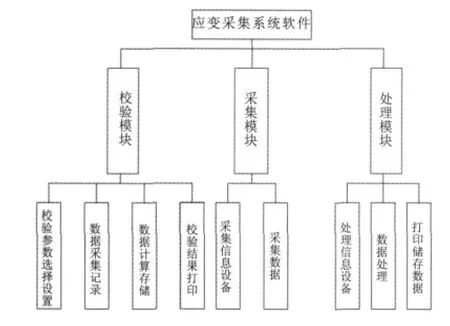

依据开发思路,构建软件模块与功能(如图2所示)。

1) 采集模块:完成硬件初始化设置,包含采集类型(激励电压方式、应变方式和电压方式)、采集参数设置功能;数据实时采集、实时存储、实时显示以及零位记录功能。

2) 校验模块:完成系统通道的校验,获得通道的斜率、截距和S2值(标准差值)功能。

3)处理模块:实现对原码的读取,进而进行不同段(过渡段、平稳段)和不同的计算方式(毫伏数、初算、复算)的数据处理、打印功能。

图2 缓应变采集系统软件框图Fig.2 Software frame diagram of strain parameter acquisition system

4 关键技术突破

应变数据采集系统的设计需求是系统就具有综合采集处理能力、有高可靠性、有较强的灵活性和良好的可扩展性。各种地面试验的具体要求给系统研发提出以下问题。

1)硬件驱动技术:正确合理地进行硬件集成,有效地驱动硬件,最大限度的发掘硬件的潜力,使系统具有采集多种参数的能力。

2)异步时钟统一技术:让采集时间信号的数字量采集卡与采集数据的模拟量采集卡的时钟达到统一,确保采集数据在试验时间序列上的准确性。

3)可靠性技术:使硬件集成、软件开发有高可靠性,让软件使用更加简便,并具有较强的容错性。

4)抗干扰技术:针对小信号、远距离测量的特点,有效抑制干扰,提高信号质量。

5)系统柔性开发技术:使软、硬件具有较强的冗余度和可扩展性。

4.1 系统硬件驱动技术

基于VB6.0开发平台的NI硬件设备驱动是系统研制的核心技术。系统硬件设备共提供了基于VB6.0的底层驱动函数。驱动函数是与系统硬件交互唯一途径,要全面的使用硬件功能,最大限度的开发硬件,就需要对这些驱动函数进行熟练的掌握与学习,学习的重要环节是进行测试,测试的方法一般是通过信号发生器对板卡输入一个标准信号,然后通过改变不同的函数设置,来观察采集结果的变化,以掌握函数功能。这是能够基于VB6.0成功开发NI硬件的基础。

除了NI设备提供的底层驱动函数外,根据需求,开发适用于软件需求的专用函数是开发的关键,专用函数应重点考虑通用性、容错性及运行效率。专用函数主要用于实现源码获取、板卡配置、启动采集、源码保存及采集停止等功能。

具备了底层函数和专用函数后,按照软件组成和开发思路进行软件开发,开发流程为可行性评审、软件架构、代码编写、软件测试及软件投资。对于程序要进行充分调试,最终实现可靠的进行硬件驱动。

系统硬件驱动的重要基础就是系统集成方式的正确性与适用性。硬件集成方式是在综合考虑系统特点,采集参数特点,工作环境等因素来进行的。首先,由于本系统主要用于采集应变数据,另依据系统冗余度和可扩展性要求,选择32通道的模拟量输入和开关量输入功能。模拟量输入可以采集应变、压力、温度、位移等参数。数字量通道可以用来采集点火、关机时统信号,还可以采集开关量、阶段、相位等信号。系统集成主要包含以下几种方式。

1)系统转接方式

系统主要应用于应变参数的采集,介绍应变采集的系统接入方式,应变采集使用三线制、后端配桥的方式,电缆使用4*0.5规格电缆(使用3芯),前端设置转接箱,将主电缆接入转接箱,进行编号,和后端一一对应,转接箱中通过活动电缆连接至安装在发动机上的传感器。后端在机柜后面设置转接板,主电缆直连接在转接板上,从转接板引出一段电缆进入采集系统的接线端子,接线端子中按照1/4桥路的配桥方式接入。具体接线如图3所示。

图3 接线方式示意图Fig.3 Diagram of wiring method

2)校准方式

系统校准采用电阻模拟应变校准仪,考虑到采集系统的供源方式为恒压源,而前端传感器到后端采集系统电缆总长达300 m以上,线路电阻对系统精度的影响较大,因此,采用前端校准的方式,消除线路电阻影响。即:将校准仪搬至前端转接箱处,接入转接箱的对应通道,加入不同的标准值,后端采集系统采集后,使用标准值与获得采集数拟合曲线,获得系统斜率。

硬件集成与软件开发过程中,需要反复进行硬件、软件的调试,对于硬件集成不合理的地方进行更改,对于软件调试中的各种问题进行处理,最终实现软件对硬件的正确、可靠驱动。

4.2 可靠性技术

在火箭发动机试车中,系统可靠性是一个至关重要的方面,需要在系统研制的各个方面确保可靠性。

采集处理系统的可靠性首先是硬件设备的可靠性,硬件集成选用成熟的NI解决方案,接插件使用高可靠性自锁接插件,对于焊接制作的转接环节,严格控制工艺,逐点检查,确保工艺制作可靠性。

在软件设计时,硬件层的程序全部采用基于硬件提供驱动函数的开发,硬件采集使用双进程方式,一个进程专用于数据采集和数据存储,另一进程主要用于对记录参数的实时数字量显示(含毫伏数和物理量值显示切换)。两进程间通过映射方式,使数据采集、存储、显示互相关联,又互不影响。保证了硬件层程序的可靠性,

软件服务层的数据保存、数据处理过程中,系统信息、校验信息、零位信息等采用Access数据库进行保存,数据采用原码自动保存方式,同时自动在专用数据备份目录中进行数据备份,保证了数据的安全可靠。

硬件与软件交互时,硬件有可能出现未知的错误,如:未打开硬件、未接入信号、硬件插槽有误等情况,那么,软件的容错性就显得尤为重要,在硬件配置、采集、数据存储过程中如果出现错误,则程序应具有错误出口、错误提示等功能。因此,在进行软件开发时,对于每个与硬件交互的函数中,都提供了错误出口,并且基于错误位置给出了相应的提示。这些错误出口和提示在软件的调试过程中发挥了很大的作用,基于错误提示,就可以寻找相应的错误位置,就可以对该位置的程序进行检查、修正等。

4.3 抗干扰技术

应变数据采集系统所采集的参数信号属于弱小信号,即信号大小通常在毫伏级,小信号测量中比较重要的一个环节就是抑制干扰。信噪比的大小影响着所采信号的准确性和可靠性,抗干扰技术是从硬件和软件两个方面来进行的。

硬件方面,一是有效接地,通过试验对比,接地方式为对采集系统硬件机箱一端进行接地,一端接地的方式避免了地势电位差;二是制作系统屏蔽,应变采集为3线制,在制作电缆时,焊接主电缆屏蔽,有效降低传输过程中的噪声干扰;三是选择程控滤波器,硬件设备上选择具有较大可调范围的程控滤波器,便于按照信号稳定度对滤波进行随时调整。

软件方面,一是通过有效截止频率输入,来抑制噪声,通过进行多次采集试验,得到稳定的截止频率值;二是对数字滤波方式,采集数多点平均,对于校验过程中每个采集点采用多点平均方式,保证采集数据的平稳性;三是在数据处理软件中,对无效、异常参数进行剔除。

这些措施,有效的解决了小信号测量中的干扰问题。

4.4 异步时钟统一技术

系统包含了模拟量采集功能和数字量采集功能,两种采集硬件都有独立的时钟,在发动机试车过程中,对于时钟精度要求非常高,通常要求1000 s的累计时间误差小于10 ms。因此,两种采集硬件异步时钟能否达到高精度统一非常重要,系统中数据采集的时钟是采集设备的硬件时钟,硬件时钟具有非常高的时钟精度,达到纳秒级,硬件时钟通过软件配置后下载到板卡来实现,而两块采集卡的时钟统一是通硬件设备的时钟进行同步,通过软件配置数字量和模拟量采集设备的硬件采集时钟,硬件时钟同步性远高于软件同步性,通过多次测试,系统累计误差与其他系统保持一致,满足要求。数据存取使用的是基于VB的高精度TIMER。满足了高采样速率下的数据存取、能够保证采集卡缓存正常不溢出。

4.5 系统柔性开发技术

系统的设计目标是研制一套基于应变参数采集,集多类型、多测点的数据采集、校验、处理为一体的综合数据采集处理系统,要求系统具有很强的柔性。

系统通道有1/3备份、选用的混合式多槽采集机箱可以扩展PXI、SCXI多种设备,采用了多样性的信号接入方式,软件上具有多类型参数设置、各种设备配置(采样速率、桥路方式、滤波、激励源等)均可调。处理软件集合了压力、温度、应变等多参数处理能力。

系统柔性开发的理念,贯穿了系统调研、方案制定、硬件集成、软件开发、系统调试的整个过程。目前,通过简单改造,系统已应用于高采样速率的(5 kHz/单通道)动应变参数的采集,证明研制的应变数据采集系统达到了柔性化开发目标。

5 系统验证

系统开发完成后,进行系统调试。分别从采集数据的准确性、校验数据的正确性与线性度、采集数据的稳定性、数字量通道验证、系统的可靠性五个方面进行调试验证。

表1、表2、表3分别给出了应变值、电压值、长程数据的比对结果。

表1 应变值对比Tab.1 Comparison of strain values

调试结果:系统采集的数据与标准源加载值的相对误差范围在千分之一以内,系统所采集的数据正确。

表2 电压值对比Tab.2 Comparison of voltage values

调试结果:理论计算的加载电压值与采集系统测量电压值的相对准确度都在99%以上,系统所采电压值与加载电压值一致,数据正确。

表3 长程数据对比Tab.3 Comparison of long duration data

调试结果:通过2次长时间的连续采集,第一次采集时间12916 s,数据文件大小322900 KB,时间文件大小10091 KB;第二次采集时间12090 s,数据文件大小302250 KB,时间文件大小9446 KB,检查所采集到的数据文件、时间文件完整,经过处理,数据和时间均正确,数据在长时间采集中稳定在2 μv的差值范围内,由此验证了长程采集时的数据稳定可靠,系统长时间采集稳定。

系统还进行了工况模拟验证、软件功能测试、校验数据线性度对比等全面的系统调试工作,调试结果证明,系统各项指标、功能均正常,达到了设计要求。

研制的应变数据采集系统至今已承担地面热试任务10次以上,采集参数200个以上,采集时间超过5000 s,系统采集数据正常、时统信号与其他系统一致,为试验提供了准确可靠的数据报告。

6 结论

研制的缓应变数据采集系统是集数据采集、数据处理、数据分析、通道校验为一体的液体火箭发动机地面试验测试设备,具有多类型、多通道参数采集的特点,系统实现最大程度的程控操作,功能完善、操作简便、性能稳定可靠。满足液体火箭发动机地面试车中的参数采集、数据分析、处理的要求,满足研制需求。

新系统的研发突破了多项关键技术,具有独立硬件集成和软件开发特点的综合性数据采集处理系统。采集设备选用模块化PXI和SCXI结合的总线方式,具有较强的可扩展性,软件开发过程进行了软件可行性评审、软件架构、代码编写、软件测试等开发技术。使软件的可靠性得到了保证,实现了VB6.0平台对NI采集硬件的深度开发。

经过调试与一段时间的与地面热试使用,新系统满足设计指标,采集数据准确可靠,已作为试验区应变数据测量的主系统,成为其他特殊信号、小信号测量的辅助系统、也成为关键参数测量主系统的有效备份和补充。提升了试验区的测量系统能力。

[1]混平,赵政社,水击压力高速采集系统研制 [J].火箭推进,2008,34(4):55-59.

[2]混平.缓变测量系统的干扰及抑制方法 [J].火箭推进, 2007,33(2):59-62.

[3]蒋兴加,李正兵.液氧/煤油发动机试验测量系统的抗干扰技术[J].火箭推进,2005,31(3):54-58.

[4]赵万明.液氧/煤油发动机试车主要参数主要测量方法研究[J].火箭推进,2006,32(5):51-55.

[5]张彦兵,陈树礼.几种常用应变测试技术的比较分析[J].山西建筑,2006,32(3):77-78.

[6]侯俊明.应变测量系统误差分析[J].现代电子技术,2002 (5):12-15.

[7]郑秀媛,谢大吉.应力应变电测技术[M].北京:水利电力出版社,1983.

[8]郭霄峰,李耀华.液体火箭发动机试验[M].北京:宇航出版社,1991.