燃气管线大孔亚临界流泄漏实验

2011-03-12赵金辉谭羽非

赵金辉,谭羽非

(1.哈尔滨工业大学市政环境工程学院,150090哈尔滨,taxue659@126.com;2.郑州大学化工与能源学院,450001郑州)

燃气管道的泄漏强度计算是燃气管网安全领域研究的重要问题,也是泄漏后扩散、安全评估的前提和基础,只有确定了气体的泄漏强度,才能选用相应的气体扩散模型进行浓度计算和失效后的安全评估.目前国内外关于泄漏强度的研究主要采用定性分析和定量计算两种方法,定性分析是后续定量计算的基础,定量计算获得的成熟的泄漏强度计算模型有小孔泄漏模型和完全破裂模型[1].针对管道大孔泄漏强度计算缺少成熟的理论,一般由小孔泄漏和完全破裂基础上衍生出来,这些模型本身仍然存在一定的缺陷,如没有考虑泄漏口的形状和定性尺寸对泄漏强度的影响,对于理论推导的泄漏强度没有进行相应的实验验证.本文采用实验手段,分析已有的大孔泄漏强度计算模型的适用性,并提出修正意见.

1 大孔泄漏模型的建立及特征分析

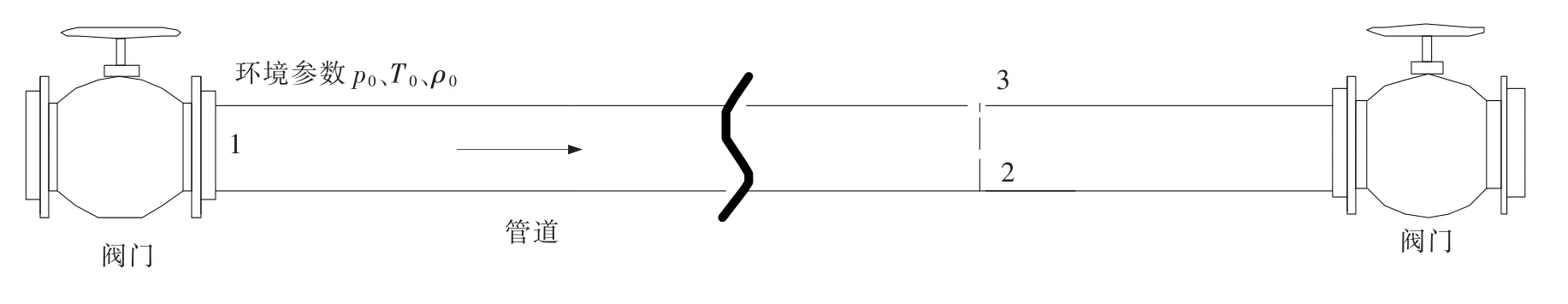

城市燃气管线泄漏示意见图1,点1为上游阀门中心位置,点2为泄漏口对应于管内中心位置,点3处为泄漏口中心位置,各点的气体压力、温度、密度、流速各参数分别为p1、T1、ρ1、v1;p2、T2、ρ2、v2;p3、T3、ρ3、v3.泄漏过程管内流动可视为一维流动[2].

当泄漏发生时,若泄漏孔口或者裂缝面积与管道横截面积之比大于10%小于90%,则称之为“大孔泄漏”.大孔泄漏是介于管道小孔泄漏和完全破裂之间的泄漏模型,大孔亚临界流泄漏过程中,阀门1点到泄漏口2点大孔模型等同于管道完全破裂模型,从3点泄漏到周围环境则可按小孔泄漏模型来考虑.

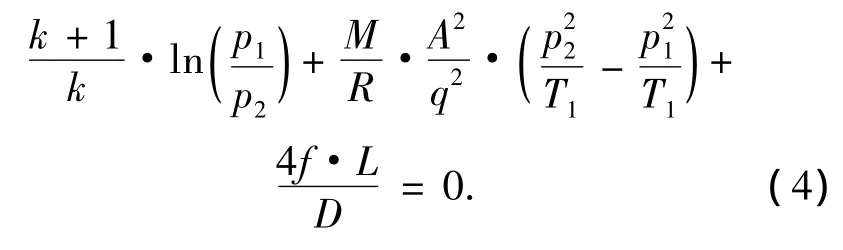

大孔亚临界流泄漏状态下,从点1处到点2处流动满足管道完全破裂模型[3],点1至点2的流动可以看成是等温稳态流动,即T1=T2,管道稳态流量q,即

图1 城市燃气管线泄漏结构

式(1)为运动方程,式(2)为摩擦公式,式(3)为能量方程.式中:p为气体压力,Pa;v为气体泄漏速度,m/s;f为管道摩擦系数,kg/m;L为泄漏点至阀门距离,m;∑F为阀门至泄漏点总摩擦力,N;ρ为气体密度,kg/m3;h为气体的焓值,kJ/kg;D为管道直径,m.

由式(1)~(3)可推导出

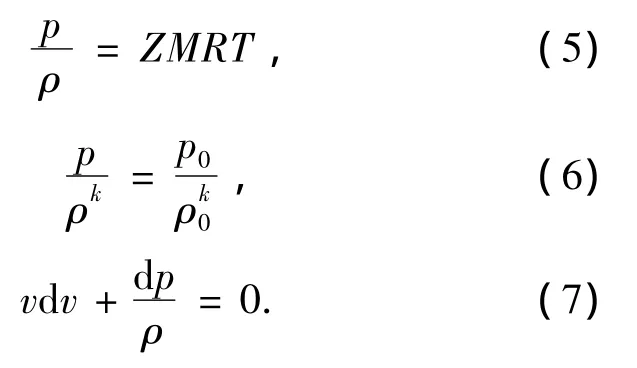

大孔亚临界流泄漏状态下,泄漏点3到周围环境的流动满足小孔泄漏模型[4-5],忽略管道摩擦影响,此时p2=p3,T1=T2,数学模型为

式(5)为气体状态方程,式(6)为等熵过程方程,式(7)为运动微分方程.

式中:k为绝热指数;h为气体的焓值,kJ/kg;T为气体温度,K;R为气体常数,J/(kmol·K);M为气体摩尔质量,kg/mol;z为气体压缩因子.

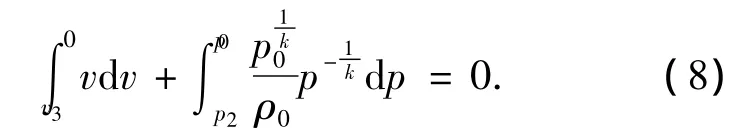

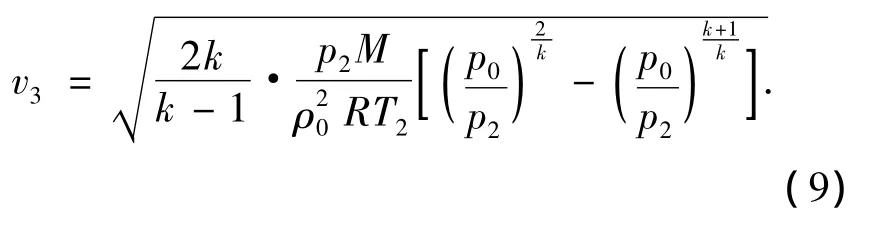

将式(6)带入式(7),并进行由3点至环境的积分:

将式(5)带入式(8),积分整理得

考虑到孔口处缩颈现象及局部摩阻的存在,引入孔口流量系数c0,则泄漏质量流量为

流量系数c0根据泄漏孔形状可取:圆形孔,c0= 1.0;长方形,c0=0.9;三角形,c0=0.95;

大孔泄漏亚临界流泄漏模型可以看成是上述两个模型的综合,实际求解中,先由管道破裂模型公式(4)计算泄漏点前压力p2,带入利用小孔泄漏模型流量计算式(10)中,即可获得大孔泄漏流量值.

2 大孔泄漏强度实验系统及方案

为测定上述大孔泄漏公式的准确性、适用范围和影响因素,在搭建的气体管道泄漏模拟实验台上做了大孔泄漏强度的测定实验,试验系统见图2.

大孔泄漏实验的方案:在保持调压器出口处压力不变的情况下,通过改变连接在转子流量计上不同直径的管道来控制泄漏孔径的变化,测试泄漏强度随泄漏孔径变化的关系.在实验中由于利用转子流量计来测量大孔泄漏量,为了减少阀门对实验结果的影响,在实验过程中阀门均为全开状态,以空气为实验气体,这样即安全,又能降低实验成本,也能较全面地反映出燃气泄漏的全过程和泄漏过程中各处参数的变化,由于燃气和空气的性质不完全一致,对实验结果会有一定影响,但不会影响到各量之间的关系.

实验步骤:

1)关闭储气罐出口阀门,打开电源,启动空压机1,对储气罐3充气,当储气罐内压力达到实验要求时,关闭压气机1,打开储气罐出口阀门.

2)在低压管道上安装转子流量计,之后再安装人为制造的泄漏孔洞,打开气体入口总阀门和支路阀门,让气体在管道内流通.

3)保持高中压调压器5出口压力不变,同时保持中低压调压器出口压力不变,在本实验中中低压调压器出口压力恒定为2 800 Pa.

4)分别记录不同的泄漏孔径时,流量计和各处压力表9的数据.

5)关闭入口阀门和各支路阀门,更换不同的泄漏孔径,重复上述实验.

图2 泄漏模拟实验台

实验日期为2008年10月3日;实验管道为DN50铸铁管,当地大气压p0为101.327 kPa,实验室温度为 297 K;调压器出口压力恒为2 700 Pa;分别测试在不同泄漏孔径的泄漏强度下以及入口压力处、泄漏孔口前后压力的变化.

3 实验结果与计算结果比较分析

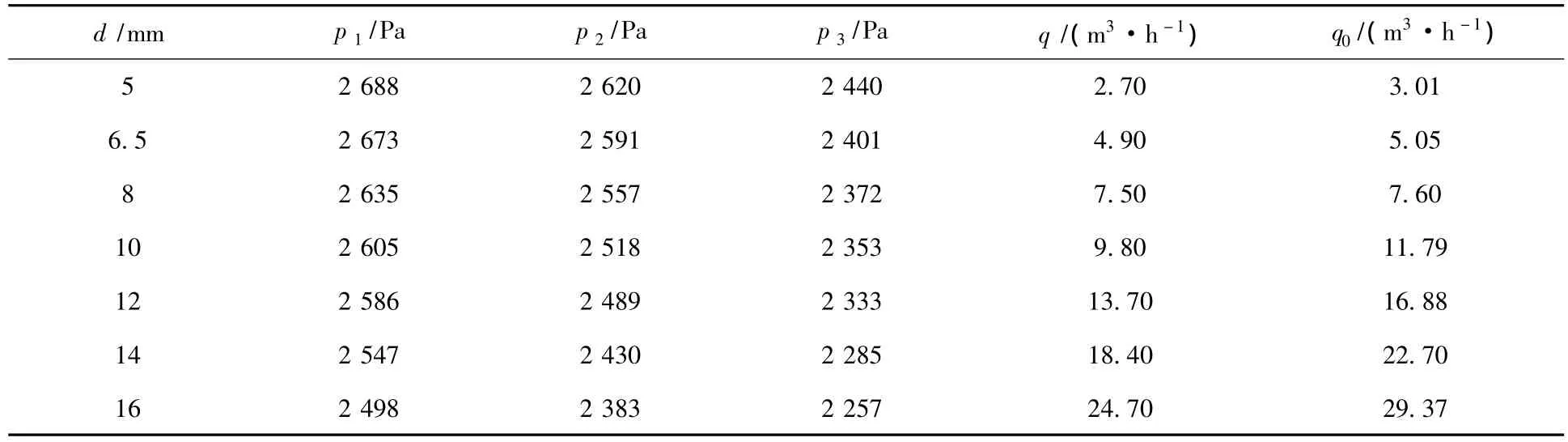

大孔泄漏模拟实验中主要测试在不同泄漏孔径d情况下,泄漏强度q、入口压力p1、泄漏孔口前压力p2、泄漏孔口后压力p3,同时根据大孔泄漏强度计算公式计算出理论的泄漏强度q0,详细实验数据见表1.

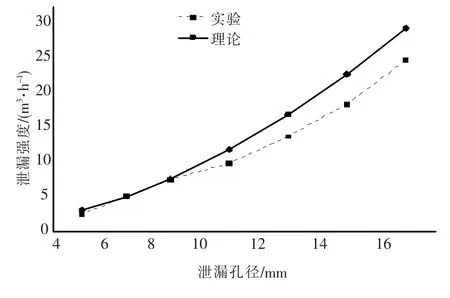

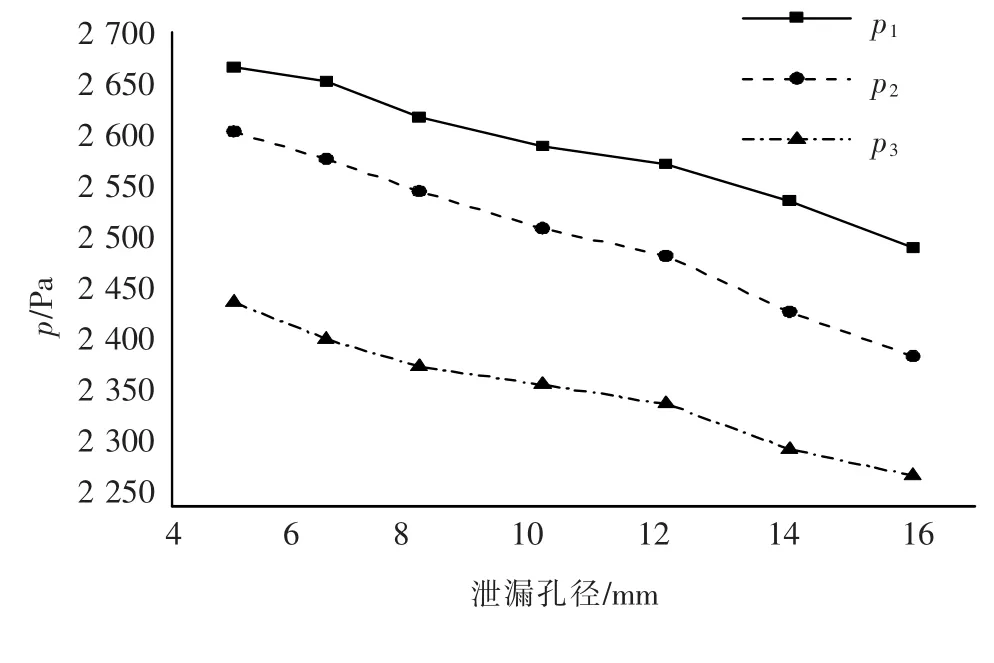

根据上述测试数据,分别作出不同泄漏孔径时大孔泄漏模型理论泄漏强度与实际泄漏强度的对比曲线(见图3)和在泄漏过程中p1、p2和p3的变化曲线(见图4).

由图3可见当泄漏孔径≤8 mm时,泄漏强度的理论计算值和实验值相当接近;当泄漏孔径>8 mm后,随着泄漏孔径的不断变大,理论值和实验值的差距会逐渐变大,这主要是因为当p0为101.327 kPa,p1为2 700 Pa,p2为2 600 Pa时,管道内和孔口处均为亚临界流,而当管内和孔口均为亚临界流动的计算公式是在“小孔泄漏模型”基础之上得出的,故会出现泄漏孔径越小时,理论值越接近于实验值.随着泄漏孔径的逐渐增大,出现理论计算的泄漏强度高于实验获得的泄漏强度,泄漏孔径逐渐偏离小孔尺寸,理论值与实验值会相差越来越大,出现这种现象的另一方面原因是,在泄漏孔径增大的过程中,调压器出口压力不变,孔口处泄漏速度降低,空气的阻力逐渐增大导致的.

表1 大孔泄漏模拟实验数据表

由图4可见入口处、泄漏孔前后各处的压力变化,在泄漏过程中p1和p3的变化始终是一致的,而p2和p1、p3的变化不完全相同.同时可以看出:p1和p2大小较接近,而p1和p3两者相差较远,这主要是由于在大孔泄漏模型中,孔洞的孔径和管道的孔径相比,占的比例比小孔大得多,泄漏强度也占管道输气量的相当一部分,故会出现p1、p2和p3之间差距不一致的现象.

图3 泄漏强度随泄漏孔径变化曲线

图4 各处压力随孔径变化曲线

4 实验误差的定性分析

在搭建的实验台中进行大孔亚临界流泄漏量实验,实验误差主要来自两方面:一是模型本身误差,二是实验方案及信号采集仪器的误差.

由于目前针对大孔泄漏量无准确的计算公式,本文采用的是小孔泄漏模型和管道破裂模型综合处理的方法,在小孔模型模型中忽略管道摩阻,破裂模型中视为绝热过程,这与实际大孔泄漏过程有所偏离,从而导致了模型误差的存在.

此外,实验中以转子流量计上安装不动孔径的管模拟不同程度的大孔泄漏,该泄漏管存在阻力,影响了实际的大孔泄漏过程,降低了实验精度.此外压力仪表精度,采集人员的水平都将带来实验的误差,应尽量减小,采取的方法是多次测量,降低单次的随机误差.

5 结语

以小孔泄漏模型和管道破裂模型为基础推导出的的大孔亚临界流模型,其泄漏强度的计算公式在泄漏孔径较小时,可准确计算出泄漏强度,而随着泄漏孔孔径的增大,理论计算结果将高于实际泄漏强度,在使用该理论计算公式时应注意使用范围,尽量在大孔泄漏中孔径不过大时使用;此外,在大孔泄漏过程中,泄漏点上游、下游均出现压力降低的情况,各点压力降低趋势一致.

[1] 田贯三.管道燃气泄漏过程动态模拟的研究[J].山东建筑工程学院学报,1999,14(4):56-60.

[2] 向素平,冯良,周义超.天然气管道泄漏模型[J].天然气工业,2007(7):100-102.

[3] 蔺跃武,刘典明.天然气输送管道破裂泄漏量计算[J].化工设备与管道,2003,40(5):44-47.

[4] 霍春勇,董玉华,余大涛.长输管线气体泄漏强度的计算方法研究[J].石油学报,2004,25(1):101-105.

[5] WANG Daqin,HUO Chunyong.A simplified method for calculating long-distance pipeline leakage rate[J]. Natural gas industry,2008(1):116-118.

[6] 董玉华,周敬恩,高惠临,等.长输管线稳态气体泄漏强度的计算[J].油气储运,2002,21(8):11-15.

[7] MONTIEL H.Mathematical modeling of accidental gas release[J].Journal of Hazardous MateriaIs,1998,59 (23):211-233.