宁海电厂1 000 MW机组RB与FCB控制策略的设计和应用

2011-03-04吴永存朱介南

吴永存,朱介南

(浙江国华浙能发电有限公司,浙江省宁波市,315612)

0 引言

辅机故障减负荷(run back,RB)的功能是当主要辅机故障跳闸造成机组实发功率受到限制时,强制将机组负荷减到运行辅机所能承受的负荷目标值。该功能在国内外的大型火力发电机组上已有较多的应用[1-10],但由于机组主设备以及匹配辅机的特性等原因,机组的RB功能设计仍存在不完善之处,应用上仍然存在一些缺陷。因此,目前RB功能试验仍然为一种高风险的试验,运行中RB功能失败而引起机组主燃料跳闸(main fuel trip,MFT)的事件仍时有发生。在宁海电厂二期2×1 000MW扩建工程建设过程中,结合机组主要设备和系统配置的特点,在RB功能设计过程中,不但考虑了磨煤机的跳闸次序、间隔对主汽温的影响和RB过程中对炉膛负压产生较大扰动的影响,而且对引风机负压控制采用了前馈控制策略,同时进行了国内首台凝结水泵RB试验,通过优化RB试验顺序,分解试验内容,确认风险点,减小试验风险。另外,设计了适合机组运行的快速甩负荷(fast cutback,FCB)停机不停炉功能,其锅炉出力目标值既考虑了减少锅炉扰动,避免锅炉由干态转入湿态运行,也考虑了低旁容量,减少对凝汽器的热冲击需求。根据实际试验结果,对控制策略进行优化后成功投入运行。

1 机组主要设备和系统配置

宁海电厂二期扩建工程2×1 000MW超超临界燃煤机组,汽轮机为上海汽轮机有限公司和西门子联合设计制造的N1000-26.25/600/600(TC4F)型超超临界、一次中间再热、凝汽式单轴、四缸四排汽汽轮机;锅炉选用上海锅炉厂有限公司引进A lstom-Power公司Boiler Gmbh技术生产的SG3091/27.56-M 54X型超超临界参数变压运行直流炉;旁路采用Siemens公司的高、低压旁路二级串联配置,高压旁路容量是100%锅炉最大蒸发量(boiler maximum rate,BMCR),低压旁路容量是65%BMCR;配置2台50%BMCR容量的汽动给水泵,不设电动给水泵;热控分散控制系统(distribution control system,DCS)、数字电调系统(digitalelectro-hydraulic control system,DEH)系统采用西门子有限公司生产的SPPA-T3000装置。

2 RB与FCB逻辑设计

2.1 RB逻辑设计

RB逻辑可以分为RB信号触发回路,最大、最小允许负荷回路,RB速率回路,RB动作回路和FCB回路等。

2.1.1 RB逻辑回路激活的基本条件

(1)机组负荷大于500MW;

(2)燃料主控投自动;

(3)给水主控投自动;

(4)RB子环投入。

上述4个条件同时成立时,RB逻辑回路激活。

2.1.2 RB信号触发回路

本回路纳入RB的辅机包括磨煤机、送风机、引风机、一次风机、空气预热器、汽动给水泵、凝结水泵、FCB停机不停炉等。假设当前机组为满负荷1 000MW运行,这些辅机可带110%的负荷,锅炉主控的指令上限为105%,则选小模块(M in)出来的值为单元机组的实发功率100%。当某台辅机故障,假设送风机B跳闸,则选小模块输出值变为55%。由于选大模块(Max)的2个输入,一个是此时的机组最大允许负荷(Max1)55%,另一个是选小模块的输出经速率限制(V≯,用SPC/SWF表示)后的值,设为M in-1-SWF。显然受到速率限制的值在一段时间内要大于55%,即M in-1-SWF>Max1,二者的差为负;在送风机B跳闸之前,本差值为正,现在为负,Max块产生RB信号XV04。图1为RB信号触发回路示意图。

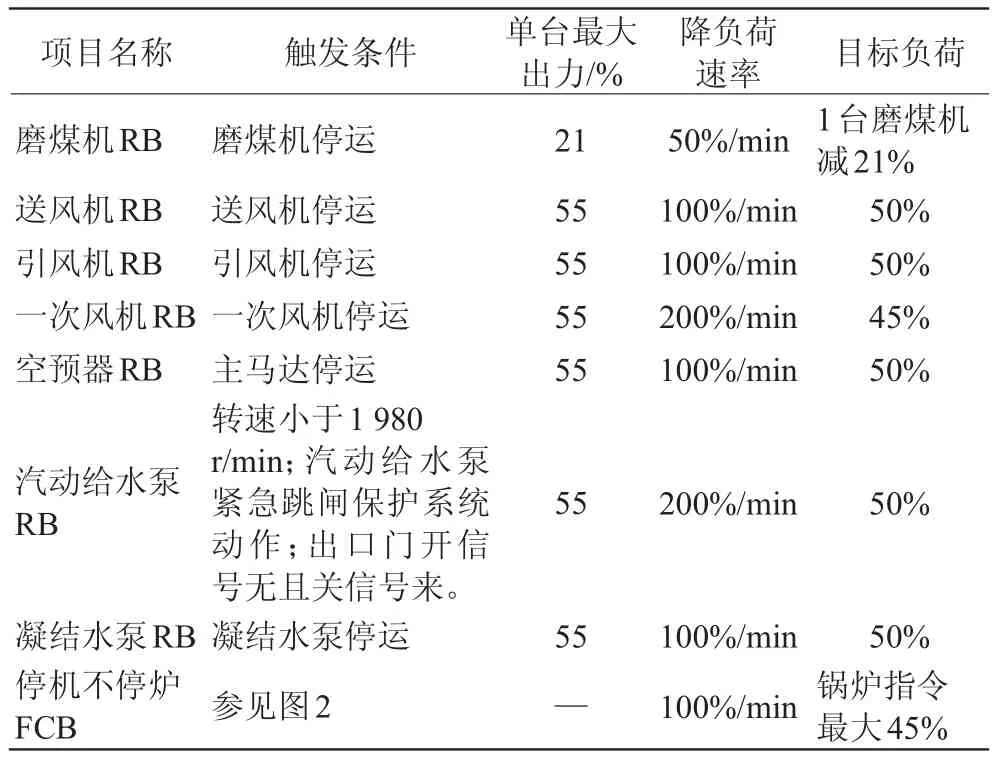

宁海电厂二期工程采用单元机组的实发功率、锅炉主控指令、机组最大允许负荷三个信号进行比较判断,同时采用各辅机的跳闸信号进行验证,提高了RB逻辑动作的准确性,能防止由于煤质变差导致燃料量大幅波动或类似于加热器解列引起实发功率短暂上升误发RB。表1为机组RB触发条件、速率及目标负荷表。

表1 机组RB触发条件、速率及目标负荷表Tab.1 List of RB condition, action speed and target loads

2.1.3 最大/最小允许负荷产生回路

未发生RB时,最大锅炉允许负荷为110%,设定锅炉指令上限为105%;当RB发生时,最大允许负荷由于小于机组实发功率,锅炉主控指令将通过SPC/SWF块按一定的速率降至规定负荷。宁海电厂二期在锅炉性能考核试验时机组负荷的最大出力到1 100MW,为利于节能减排,拟向浙江省电力调度所申请将机组负荷的最大出力提高到1 050MW,此时设定锅炉指令上限为106%比较合适。

最小允许负荷是由5台给煤机的最小出力加上投油时的燃油量形成的。当发生RB时,RB信号会按逻辑跳磨,直至磨的出力与RB规定的负荷相当。

2.1.4 RB速率限制回路

本回路的功能是产生与某台辅机跳闸引起RB时所对应的降负荷的速率。不同辅机引起的RB速率是不同的,其原理是如送风机B跳闸引起送风机带负荷能力发生突降时,锅炉主控指令与其产生的值的差值将为一个大于0的值,该值与0相比较后产生逻辑“1”,将速率限制值切为相应的变化率,如50%/m in、100%/ min等(见表1)。若RB期间有多台辅机跳闸,则RB按最大速率、最小目标负荷去降机组负荷。

2.1.5 RB动作回路

RB发生后,RB逻辑回路执行如下:

(1)机组由协调控制系统(coordinated control system,CCS)方式切至汽轮机跟随(turbine follow,TF)方式,DEH遥控自动撤出,负荷指令跟踪当前负荷值。

(2)锅炉指令跟踪机组最大允许出力(即目标负荷),达到快速减少燃料量的目的。

(3)DEH由限压方式切至初压方式,汽机主控先跟踪实际主汽压力,然后切到压力控制方式,按照CCS给出的滑压设定值经过RB速率限制器自动控制。

(4)停止热值校正。

(5)氧量校正自动撤出,跟踪实际氧量。

(6)延时7m in后,给水焓值控制器闭锁焓增(即不会因焓值而减少给水)。

(7)除磨煤机外,其他辅机设备发生RB时,将按A、F、E的顺序,每隔10 s停1台磨煤机,最终维持3台磨煤机运行。

(8)一、二次风,燃烧器摆角和给水流量等调节系统也将根据燃料量的变化进行相应的调整,以维持锅炉的主要运行参数。

2.1.6 一次风机RB动作回路一次风机RB时还增加如下逻辑:(1)保护开一次风机动叶。

(2)B、C、D、E磨煤机冷风调节挡板跳出自动,并开10 s。

(3)顺序跳A、F、E磨煤机间隔时间由10 s改为2 s。

(4)由于在RB发生的后期或复位后容易引起分离器出口温度快速上升,因此2m in后增加给水90 t/h。2.1.7 RB逻辑复位回路

RB逻辑复位回路分为手动复位和自动复位两种。手动复位的条件是RB信号触发5min后,且压力设定值速率限制块输入、输出偏差小(如果偏差过大会造成旁路跟踪溢流B模式动作,高压旁路快速打开后进入调节状态),运行人员可以通过手动复位按钮手动复位。自动复位的条件是RB信号触发5min后,机组实际负荷和目标负荷在一定偏差范围内,同时主汽压力与滑压设定值也在一定偏差范围内自动复位。

2.2 FCB逻辑设计

由于宁海电厂二期配置了100%BMCR高压旁路和65%BMCR低压旁路,因此对于锅炉而言,汽轮机跳闸只是类似某台辅机跳闸,将锅炉出力限制在不超过低压旁路通流能力,即能保持锅炉连续运行。所以进行一定的逻辑判断后利用RB功能回路,以100%BMCR/m in的速率快速将锅炉出力降至目标值,实现停机不停炉的FCB功能。

FCB回路在发电机或线路开关跳闸时,除了通过RB逻辑回路减少燃料量、总风量、给水量,跳磨并保留3台磨煤机,最终锅炉主控输出为45%BMCR外,在控制逻辑上还进行如下设计。

(1)机、电、炉大联锁采用单向联锁方式,即:MFT联跳汽轮机和发电机;汽轮机跳闸连跳发电机,不跳锅炉,但为了防止再热器干烧,在煤量大于120 t/h且高旁未打开时MFT;发电机跳闸时不联跳锅炉、汽机,只联跳发电机出口开关及灭磁开关,同样为了防止再热器干烧,在煤量大于120 t/h且高旁未打开时MFT。

(2)旁路在收到FCB信号后,进入C模式(旁路的停机不停炉模式),快开高、低旁路,然后切到压力控制方式,按照CCS给出的滑压设定值自动控制。

(3)DEH在收到FCB信号后,立刻切到转速控制方式,自动维持3 000 r/m in,如果带厂用电,则在转速设定上叠加负荷的转速偏差。

(4)2号高加继续运行,汽源来自高旁,其他加热器则关闭抽汽。

(5)由于冷再不直接到除氧器,因此此时除氧器的汽源切至辅汽供汽。

(6)凝结水补水泵和凝结水泵根据流量来判断是否联锁启动备用泵。

(7)汽动给水泵的汽源切换至辅助蒸汽供应。

锅炉出力目标值确定是从以下2个方面考虑的:一方面为减少锅炉扰动,并避免锅炉由干态转入湿态运行,目标负荷要求保持较高;而另一方面需考虑低旁容量,并减少对凝汽器的热冲击,目标负荷应稍微低些。综合上述因素,把负荷目标值定为45%。

3 试验和实例验证

宁海电厂二期2×1 000MW机组经过近1年的考验,无论试验还是实际动作都验证了RB、FCB逻辑功能的完善性,机组主要运行参数都能得到较好控制,各参数与保护动作定值还有较大的裕量。

3.1 一次风机RB试验

2009年9月13日22:19:35,6号机组在协调方式下,负荷975 MW稳定运行,磨煤机B、C、D、E、F运行,主汽压力26.3 MPa,总煤量为348 t/h,炉膛负压-126 Pa,主汽流量2 859 t/h,过热汽温599℃。就地手动停6B一次风机,大屏报警显示“PA TRIP”及“RB”。22:19:36磨煤机F自动跳闸,2 s后E磨自动跳闸,机组目标负荷450MW,减负荷率为200%/m in,汽压快速下降,调门下关,一次风压最低至5.71 kPa,磨煤机一次风量最低跌至90 t/h,一次风机A在RB触发瞬间动叶超迟开至最大开度后参与自动调节,燃料量迅速减至160 t/h,负荷降至474MW,主汽压降至13.7 MPa,炉膛负压最低-1 532 Pa,过热汽温554℃。22:47:25,汽压、负荷减至目标值,RB自动复归。图3为一次风机RB试验主要参数趋势图。

3.2 100%甩负荷的FCB试验

2009年9月29日23:32:00进行了5号机组甩100%负荷试验,试验时机组负荷1 004MW,模拟量自动调节系统全部投入。在发电机出口开关拉开后,机组FCB触发,跳第1台制粉系统,延时10 s跳第2台制粉系统,煤量迅速降至184 t/h。主蒸汽温度最低550℃,炉膛负压最低至-1.452 kPa,最高至468 Pa,随后趋于稳定。从整体而言,在快速减负荷期间,锅炉燃烧情况良好,不用投油或投运等离子点火装置助燃。

DEH通过甩负荷识别模块快关调门,并从负荷控制转为转速控制,既预防了汽轮机超速,又能在转速稳定后,维持汽轮机空负荷(或带厂用电)运行。此次100%甩负荷试验,主机转速最高至3 154 r/m in,最低至2 964 r/min,并在40 s内转速趋于稳定。8m in后甩负荷试验结束,启动发电机程控并网,并在15min内将负荷重新升至480MW,这充分体现了FCB停机不停炉的功能。图4为100%甩负荷试验主要参数趋势图。

3.3 5A给水泵RB事件

2010年4月7日21:03:00,5号机组负荷905MW,主汽压力25.11 MPa,主汽温度598.87℃,炉膛压力-160.12 Pa,给水流量2 503 t/h,燃料量333.08 t/h,风量2 572 t/h,机组处于自动发电控制(automatic generation control,AGC)和一次调频投入方式。由于就地振动大,5A给水泵出口电动门故障,触发给水泵RB,A/F磨跳闸。31m in 20 s后,负荷降至541MW,主汽压力降至15.93MPa,RB自动复归。在整个RB过程中,主蒸汽温度最低559℃,炉膛负压最高347 Pa、最低-1.503 kPa,给水流量最低1 487 t/h,其他运行参数也均未达到保护动作值。RB结束时负荷保持在541.71MW。图5为5A给水泵RB事件主要参数趋势图。

4 结语

宁海二期工程经过精心设计、优化调试,使RB、FCB功能投入运行后,对机组的设备故障跳闸起到了很好的保护作用,完全满足在主要辅机或发电机、汽轮机跳闸后没有人工干预的情况下,快速、自动减负荷且保持机组稳定运行的要求,减少了锅炉MFT动作次数,对确保超超临界塔式锅炉水冷壁安全及防止氧化皮的生成和剥落都有明显的作用。

[1]上海电力建设调整试验所.浙江国华宁海电厂二期(2×1 000MW)工程5号机组甩负荷试验报告[R].上海:上海电力建设调整试验所,2009.

[2]上海电力建设调整试验所.浙江国华宁海电厂二期(2×1 000MW)工程5号机组RUN BACK试验报告[R].上海:上海电力建设调整试验所,2009.

[3]杭州意能电力技术有限公司.浙江国华宁海电厂二期(2×1 000MW)工程6号机组RUN BACK试验报告[R].杭州:杭州意能电力技术有限公司,2009.

[4]俞兴超.外高桥第三发电厂1 000MW机组给水泵配置方案[J].电力建设,2009,30(2):69-72.

[5]张建中,陈戌生.外高桥第三发电厂2×1 000MW超超临界机组工程建设中的重大技术创新和项目优化[J].电力建设,2008,29(8):69-73.

[6]朱北恒.RB控制技术研究[J].中国电力,2004,37(6):67-60.

[7]朱北恒.火电厂RB试验等效性研究[J].浙江电力,2008,27(2):11-14.

[8]尹峰.火电机组全工况自动RB控制策略的研究与应用[J].浙江电力,2008,27(4)7-10.

[9]罗志浩,尹峰,陈小强,等.国产600 MW超临界直流机组实现FCB功能的可行性研究[J].浙江电力,2009,28(1):18-21.

[10]王学根.通过控制系统改造实现国产600MW超临界机组FCB功能[J].2009,42(10):73-76.