660 MW超临界直接空冷汽轮机整套启动中的问题及处理措施

2011-03-04唐广通南伟亮李晖张伟江李泽敏

唐广通,南伟亮,李晖,张伟江,李泽敏

(河北省电力研究院,石家庄市,050021)

0 引言

国华定洲发电有限公司二期工程2×660MW汽轮机发电机组,汽轮机为哈尔滨汽轮机厂生产的CLNZK660-24.2/566/566型超临界、一次中间再热、二缸二排汽、直接空冷凝汽式汽轮机,空冷岛为西北电力设计院设计、江苏双良集团供货。本文针对此类型汽轮机在整套启动调试中遇到的问题进行分析,并提出处理方法。

1 冷态启动参数优化

1.1 冷态启动存在的问题

根据哈尔滨汽轮机厂推荐的机组启动曲线,汽机冷态启动的冲转参数为:主蒸汽8.92MPa/360℃,再热蒸汽1.0MPa/320℃。而现场的调试实践证明,直流锅炉难以满足这样的冲转参数。因为直流锅炉启动时有最小流量限制,吸收同样热量下,直流锅炉产生的蒸汽量要小于汽包炉。而超临界直流锅炉为了保证启动时水冷壁和过热器的冷却,需要较高的启动压力。若要将主蒸汽力提高到8.9MPa,就必须增加燃料量以增加产汽量,而加大了燃料量后,炉内的烟气流量增加,烟气温度增高,从而提升了蒸汽温度。在这样的蒸汽压力下,主、再热汽温在汽机冲转前就接近500℃,可能引起汽轮机胀差超限、应力过大等问题。

1.2 解决方案

与汽轮机厂家、锅炉厂家共同协商后,兼顾锅炉和汽轮机启动要求,将冷态启动参数修改为主汽压力不低于5MPa,主汽温度380~410℃,再热蒸汽压力0.4~1.0MPa,再热蒸汽温度不高于430℃。同时为了更好地控制汽温不超温,采取了提高辅汽压力以提高给水温度、降低锅炉最小流量(从30%BMCR降至21% BMCR,BMCR为锅炉最大连续蒸发量)等方法。实践证明采取上述措施能够保证机组冷态启动时各参数在规定范围内,从而保证了机组冷态启动的顺利进行。

2 机组冲车中转速飞升

2.1 事件发生过程

机组采取高、中压联合启动方式首次冲车,转速600 r/min以下由中调门控制机组转速。机组升速至200 r/m in左右时,中调门突然开展,机组转速也飞升至600 r/min以上,运行人员立即手动打闸。

2.2 原因分析

通过转速历史曲线发现冲车至200 r/m in时,3个数字电液控制系统(digital electro-hydraulic control system,DEH)转速有2个发生故障,存在较大的摆动。查DEH逻辑为当3个DEH转速中2个转速的偏差大于一定值后,DEH就判断为转速故障,将实际转速直接输出为零。当时2个发生故障的转速偏差超过限值,因此DEH将实际转速置为零,此时给定转速为200 r/min,由此DEH判定实际转速跟不上给定转速,所以开大调门,从而造成了转速飞升。

2.3 处理措施

发生问题的直接原因是转速测量发生故障,2个有问题的转速测量通过更换转换器消除了转速摆动的问题;但逻辑设计有不合理之处,存在安全隐患。转速测量发生问题不应将实际转速置为零,这样会造成机组转速飞升,可能导致严重后果。将逻辑修改为当任意2个转速测量偏差大时,通过电超速的通道使机组跳闸,以保证机组安全。

3 停运高压启动油泵后机组跳闸

3.1 事件发生经过

机组首次定速3 000 r/m in,按程序停运高压启动油泵时,隔膜阀上油压降至零,机组跳闸。

3.2 原因分析

机组启动前,隔膜阀上油压由高压启动油泵直接提供。机组转速升高后,隔膜阀上油压由主油泵出口的润滑油通过1节流孔减压后提供,在这2个油路间用1个逆止门进行隔离和转换。机组转速低时,主油泵出力不够,逆止门被高压启动油泵出口油关死;当转速升高后,主油泵出口油将逆止门顶开,高压启动油泵不再出力。机组跳闸后重新升速至3 000 r/m in,检查主油泵出口压力正常,但高压启动油泵电流和隔膜阀上油压在机组启动前后没有明显变化,因此判断主油泵未能向隔膜阀提供油压。因主油泵的这条管路上只有1个节流孔和逆止门(如图1),而节流孔完全堵塞的可能性很小,因此认为应是主油泵至低压安全油的逆止门装反。

3.3 处理方法及教训

因机组已经启动,而逆止门在主油箱内,因此处理这个缺陷需要很长时间。机组停机后等缸温降至150℃以下,停运润滑油系统,将主油箱的油导入净油箱后,进入主油箱进行检查,发现该逆止门确实装反。将逆止门处理后机组重新启动,升速至3 000 r/m in后停运高压启动油泵正常。

主机润滑油系统的消缺处理,一般均要停运整个润滑油系统才能得以进行,而主机润滑油系统的停运受多方面因素限制,最主要的是受主机缸温的限制,因而在机组试运阶段,如果主机润滑油系统出现问题,耽误工期一般较长。本类型机组的润滑油系统较为复杂,在以往的调试中曾遇到过因射油器出口可调逆止门开度过小导致的断油烧瓦、2个射油器装反导致的停运交流油泵后主机润滑油压低等问题。因此在润滑油系统设备安装与初次投用前,应对相关设备与管道进行彻底地检查与清理,及时发现设备的缺陷,做到防患于未然。

4 切换顺序阀后瓦温过高

4.1 事件经过

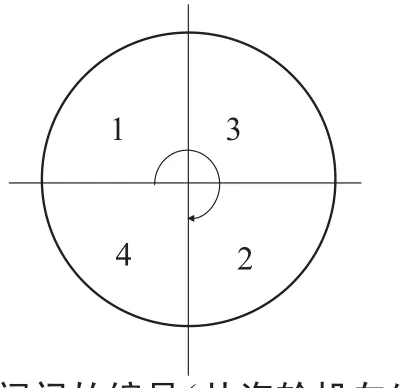

虽然厂家规定机组运行半年以上才能采取顺序阀方式运行,但为了保证机组投产后能顺利完成单、顺序阀切换,因此在调试期间就进行了该项试验。机组负荷530MW,投入功率回路,检查机组各项参数正常。首先采用厂家提供的上缸先进汽的切换方式,高调门开启顺序为1、3→2→4,如图2所示。切换后机组1、3号阀门全开,2号阀门开启一部分,4号阀门关闭。切换过程中机组负荷波动8MW左右,切换后1号瓦温度从66℃降至57℃,2号瓦温度从84℃升至100℃,振动无明显变化。因2号瓦温度较高且持续上涨,机组切回单阀方式。

图2 高压调节阀门的编号(从汽轮机向发电机方向看)Fig.2 TheNo.ofGV(view from the turbine to the generator))

4.2 原因分析及处理方法

这种情况下解决瓦温过高的方法有2个,一是改变高调阀的开启顺序,因调节汽阀开启顺序直接影响到转子所受的合力会有所改变,或使转子上飘,或使转子下压,从而影响轴承的平稳运行,造成轴振和瓦温的增大;二是根据实际运行数据优化阀门特性曲线,因加工误差、线性可变差动变压器(linear variable differential transformer,LVDT)等有所变动、主机厂提供不准等原因,可能引起阀门重叠度与理论设计值有偏差,实际运行中就会带来某一点的负荷扰动量大,进而引起瓦温、轴振的变化。

首先是改变高调门开启顺序,采用对角进汽方式进行顺序阀切换,高调门开启顺序为1、2→3→4,切换过程中负荷波动在8MW左右,切换前后机组主要参数如表1所示。由表1可知,切换后1、2号瓦振动略有上涨,1、2号瓦轴承温度与切换前温度基本一致,上下缸温差、轴向位移等参数也都正常。采用对角进汽方式已经解决了2号瓦温过高的问题,但为了进一步提高机组运行的稳定性,调试期间实际测取了阀门开度与蒸汽流量的关系曲线,并应用到DEH系统中。机组在性能试验中一直采取顺序阀运行,负荷变动稳定,瓦温、振动等参数一直保持在优良水平。

表1 不同进汽方式下单阀切换顺序阀前后机组主要参数对比Tab.1 Comparison ofunitmain parametersbeforeand afterss ingle valves witch sequence valve in differentadmissionway

5 机组振动

5.1 发生过程

为了提高机组的经济性,本机组在安装时汽封间隙都取标准值的下限。因汽封间隙较小且空冷机组背压变化大,机组启动过程中容易发生动静碰摩。

机组首次启动后,电气并网试验要进行24 h左右,机组在这期间一直空负荷运转,背压保持在10 kPa左右。按照逻辑低压缸喷水第1路始终全开,低压缸末级叶片排汽温度一直保持在80℃左右。机组首次启动空负荷运行20 h左右后,运行人员调整旁路开度时忽略了对背压的调整,致使背压升到21 kPa,低压缸末级叶片排汽温度最高升到115℃,低压缸2个轴承振动突涨,险些造成机组跳闸。发现这种情况后迅速调整空冷风机转速,将背压控制在10 kPa,同时打开第2路喷水阀降低低压缸末级叶片排汽温度。因发现较早且调整及时,机组避免了1次跳闸。

5.2 原因分析及教训

对于空冷机组而言,容易引起动静碰摩的因素有2个:一是排汽参数变化大,造成低压缸上抬或下沉,可能会引起动静碰摩;二是空冷机组低负荷或空载运行时,低压缸排汽温度较高,从而造成低压缸过热,可能会导致动静碰摩。本次振动就属于第2种情况。为了避免动静碰摩,在设计时对低压缸轴承、低压缸轴封、低压缸喷水系统采取了与湿冷机组不同的方式。

(1)低压缸轴承不与汽缸相连,而采取单独落地式,以保证轴承的稳定性。

(2)低压缸轴封下半与轴承箱刚性连接,以保证轴封与转子同心。

(3)低压缸轴封与低压缸采用弹性膨胀节连接,既可以密封,又能吸收低压缸和轴承箱之间的胀差,轴封供汽管、泄汽管在低压缸外布置。

(4)低压缸喷水系统设计成2路,第1路布置在排汽装置内,低压排汽出口处,在转子的转速达到600 r/m in且机组负荷低于15%额定负荷前连续运行,同时当排汽缸温度超过90℃自动投入;第2路布置在低压外缸上半部,面向低压排汽出口,在背压达到报警值60 kPa(a)自动投入,排汽缸温度降到85℃时切除。

机组空负荷运行时,一定要注意对背压的调整,因低压缸排汽有喷水系统,即使低压缸末级叶片排汽温度没有超限,如果背压过高也会造成低压缸通流部分温度过高,影响机组的振动。因此机组空负荷及低负荷运行时,控制的关键是背压,而不是以喷水系统来保持低压缸末级叶片排汽温度不超限。

另外需注意的是与常规设计不同,本机组设计了3路通风阀,第1路为常规的高排通风阀,第2路为一段抽汽逆止门前的第2通风阀,第3路为高导管上的通风阀。这3路通风阀皆为减压阀,配有减温装置,都接到疏水扩容器。通风管路的管径较大且没有节流孔,一旦开启其蒸汽流量较大,因此决不能将其当作疏水管道来使用,在机组挂闸后应将第2、3路通风阀关闭严密,防止其通汽量过大引起疏扩超压超温和排挤汽轮机疏水,以避免汽轮机上下缸温差大而导致机组振动。

6 中主门卡涩

6.1 中主门打不开

汽轮机右侧中主门在开启时时常出现打不开的情况,需要人为降低中主门前的压力后才能开启。中主门为摇板式主汽阀,主汽阀阀轴通过4只衬套支撑来实现旋转功能。中主门外接有油控跳闸阀和旁通阀,起到密封和辅助阀门开关的作用。经分析中主门打不开的原因可能有以下几项:

(1)旁通阀未开启,造成中主阀前后压差过大。

(2)主阀及调阀之间有降压点,导致主阀前后压差过大。

(3)右侧再热调速汽阀不严密,旁通阀流通过来的再热蒸汽不能保压,前后压差过大。

(4)油控跳闸阀未开启,增大再热主阀的开启力。

(5)油动机液压部分故障,油压达不到额定值,无法开启主汽阀。

(6)再热汽阀机械部分卡涩。

对上述原因逐一进行排查,排除了前5项原因。后对中主门进行解体检查,发现油控跳闸阀侧衬套处有摩擦痕迹,因此判断阀门机械部分确存在卡涩,将此处的径向间隙和轴向间隙适当加大后,中主门开启正常。

6.2 中主门关不到位

机组超速试验过程中,汽轮机跳闸后发现右侧中主门未关闭到位。检查油动机和油控跳闸阀动作正常,敲击阀门也未见效果。准备将阀门解体检查,把阀门上的1个螺栓松开后,阀门突然自行关闭到位。向厂家询问此螺栓的用途得知,此为锅炉再热器打水压时为防止中主门密封面泄漏而安装的。在再热器水压试验前,拧紧这个螺栓,将中主门的密封面间隙拉小,防止中主门泄漏。中主门卡涩前因进行超速试验,中主门多次开关,带动这个螺栓向拧紧的方向转动,最终使中主门密封面过紧,造成中主门关闭不到位。将此螺栓去除,消除此隐患。

7 电动盘车转子不动

7.1 事件经过及原因分析

因需要调整飞锤弹簧紧力,汽轮机在热态下停机,机组转速到零时因需要打开前箱观察盖观看飞锤位置,因此未马上投入盘车。当观察好飞锤位置,准备投入盘车时,发现盘车电机启动电流超限,电气保护动作使盘车电机跳闸。检查盘车装置电气保护、热工保护皆正常,采取手动方式盘车,感觉异常沉重。架百分表检查各瓦顶起高度,发现有2个瓦顶起高度不够。重新调整这2个瓦的顶起油压,盘车仍然不动。查停机惰走曲线发现,机组此次惰走时间明显偏短,比正常惰走时间少了约15m in。因此判断汽轮机在热态停机时动静存在摩擦是造成电动盘车时转子不动的主要原因。另外此次投盘车时耽误时间过长,转子启动力矩增大和2瓦顶起高度不够也可能是导致此次事件的次要原因。

7.2 采取的措施

已确定盘车已无法在短时间内投入,因此立即采取措施闷缸,关闭本体所有疏水阀、通风阀,严密监视上下缸温差。在闷缸期间尝试手动盘车,如手动可盘动就将转子定时盘180°,如盘不动就继续闷缸,必要时可破坏真空停汽封。经过约3 h的闷缸,已可较轻松手动盘车。重新试投电动盘车,转子转动正常,盘车电流与之前基本相同,偏心虽超过显示限值,但下降很快。连续盘车约3 h后,偏心回到规定值范围内,机组重新冲车,各项振动值正常。

另外需要提及的是,根据“防止电力生产重大事故的二十五项重点要求”,在任何情况下都绝对不允许采用吊车强行盘车,以免造成通流部分进一步损坏。在此次电动盘车盘不动转子后,工程单位人员要求采取措施强行盘车,被调试单位制止。以往的经验证明,转子盘不动时,只要上下缸温差不超标,采取闷缸措施完全能够避免转子发生永久弯曲,强行盘车只会将汽轮机通流部分发生摩擦的地方损坏。

8 结语

经过对该汽轮机在整套启动调试中遇到的问题进行分析并处理,确保了汽轮机安全、稳定运行,为机组尽早完成168 h试运投入商业运行起到了关键作用。

[1]成风华.华能沁北电厂汽轮机调试与运行介绍[J].热力透平,2005,34(3):147-153.

[2]刘晓鹏.空冷系统简介及在调试中存在的问题[J].西北电建,2005(3):32-39.

[3]侯瑞春,郭平,秦晓林.直接空冷机组的启动特性[J].山西电力,2006(5):43-44.

[4]王建,唐广通,李宁,等.某600MW汽轮机中压主汽门卡涩原因分析与处理[J].汽轮机技术,2007,49(6):467-468.