当前技术条件下火电机组最大单机容量的探讨

2011-03-04刘鹤忠叶勇健

刘鹤忠,叶勇健

(华东电力设计院,上海市,200063)

0 引言

从20世纪90年代起,日本、欧洲和我国投运了一批1 000MW等级的火电机组。据不完全统计,截止2010年6月,日本投运的1 000MW等级机组共9台,欧洲(德国)投运的1 000MW等级机组1台,中国投运的1 000MW等级机组共25台。这些机组均为超超临界参数,主蒸汽压力为24.6~27 MPa,温度为566~600℃,再热蒸汽温度为593~610℃,其中以主蒸汽、再热蒸汽温度均为600℃的为主流机型。除了日本的4台机组为双轴汽轮发电机配置外,其他的均为单轴机组。在此之前,美国在20世纪70—90年代初共投运了9台1 300MW机组,机组的参数均为主蒸汽压力24.2 MPa、温度538℃,再热蒸汽温度538℃。前苏联于1982年投运了1台1 200MW机组,在停运高加的工况下最大出力可达1 400MW,机组参数为主蒸汽压力23.5MPa、温度540℃,再热蒸汽温度540℃。美国和前苏联的1 200、1 300MW机组均为超临界参数,和国际上主流的1 000MW超超临界机组相比在效率上有较大的差距。

目前,国际上主要火电大国均在考虑建造更大容量和更高参数的超超临界机组。提高机组的参数需要依靠更高等级热强钢的开发,需要技术和资金上的大量投入,而且一种新材料的成熟也需要经受时间的考验。因此,世界范围内除了极个别的中小容量的试验机组正准备建设外,近期还未有批量进入商业建设和投运的可能。在现有参数的基础上,开发更大容量机组的技术难度较低,风险相对较小,成本也更经济。因此国内外的电力公司均有建设更大容量机组的意向,主要发电设备制造企业也在进行这方面的技术储备,如德国和荷兰正在建设1 100MW等级的火电机组。我国的发电集团均对建设1 200~1 400MW等级的火电机组表示出一定的兴趣,一些项目已经处于前期技术准备阶段。

本文就目前的主机技术条件下,采用当前材料能够满足的超超临界参数(25~30 MPa,600℃等级),经过适当的技术开发,近期可能实现的最大机组容量进行分析,以供在工程前期进行机组选型时参考。

1 现有条件下锅炉能够达到的最大容量

锅炉的蒸发量、煤耗量和烟气量是影响锅炉大小的重要参数。一般而言,机组容量越大,锅炉蒸发量越大,锅炉的体积就越大。另一方面,锅炉的体积大小与锅炉的设计煤质参数有很大关系,有些煤种发热量低,相同的锅炉蒸发量所需要的煤耗量大,导致产生的烟气量大,则锅炉需要更大的体积。有些煤种的结焦性强,设计时要求炉膛的截面热负荷和容积热负荷较小,则锅炉炉膛较大。另外,锅炉的大小与炉型有关。同等蒸发量的条件下,塔式锅炉的截面积小于Π型锅炉,而炉膛高度和锅炉大板梁高度高于Π型锅炉。

锅炉容量的增加导致炉膛高度、长度和宽度的增加,使得炉顶大板梁的尺寸、刚性梁的尺寸、燃烧器的数量等相应增加。其中大板梁是制约锅炉向更大容量发展的主要因素。

随着锅炉出力的增加,锅炉受热面质量也相应增加,据估算,1 200MW锅炉比相同条件下1 000MW锅炉的金属总质量增加约3 500 t,1 300MW锅炉比相同条件下1 000MW锅炉的金属总质量增加约6 000 t。同时,大板梁的跨距因炉膛尺寸的增加而增加。目前1 000MWΠ型锅炉的宽度已经相当大,设计、安装和运输存在一定难度,1 200MW及以上容量的锅炉将面临更大困难。根据初步的设计,1 200MW以上锅炉的部分大板梁高度增加,将由1 000MW锅炉上下两叠对接的方式变为三叠对接,制造工艺的要求将大大高于两叠方式,特别是竖向垂直度难以保证,大板梁容易形成扭矩。如某锅炉厂设计的1 200MW锅炉的规格最大的大板梁的尺寸为H1 1 000mm× 1 600mm×60mm×120mm,垮距为45.3m,其高度和宽度都非常大。这样的大型大板梁的设计难度很大,特别是该大板梁高跨比接近1:4,其对剪切应力的影响以及剪切应力对变形的影响需要在设计中予以充分重视。另外,上下三叠对接的大板梁对安装也提出了很高的要求,尤其当中、下梁在空中组装好以后,由于自重较重、跨度又很大导致自重引起的变形会非常大,上梁就位的难度较1 000MW锅炉进一步加大。

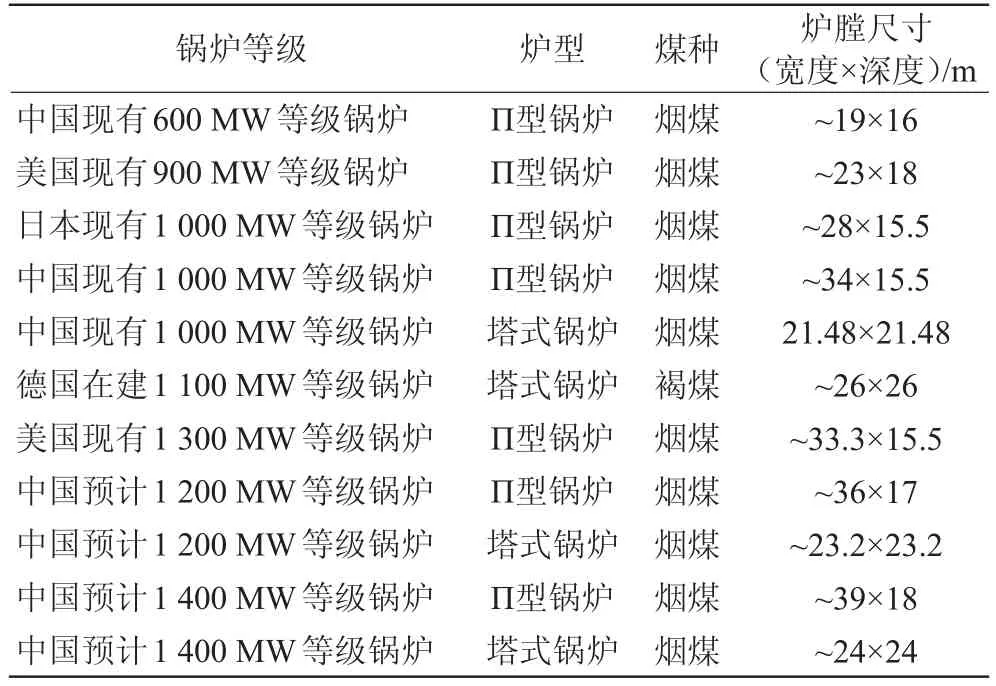

我国的锅炉设计相关规程对锅炉炉膛的防结渣性能较为关注,选用的炉膛截面热负荷相对较小,这导致了相同出力的锅炉按照我国的设计规程设计炉膛截面尺寸较大。这种趋势对于我国更大容量的锅炉设计也将延续下去。表1列出了国内外现有的900、1 000、1 300MW等级炉膛典型尺寸,以及预计的按照我国炉膛截面热负荷选取的1 200MW等级和1 400MW的锅炉炉膛尺寸。

表1 国内外900、1 000、1 300MW等级的炉膛尺寸Tab.1 Furnace size of typical 900 MW, 1 000 MWand 1 300 MWboilers

制约锅炉向更大容量发展的关键设计、制造因素并非不能克服。相同蒸发量下褐煤锅炉的尺寸比烟煤锅炉的尺寸增加不少,德国在建的1 100MW褐煤塔式锅炉的尺寸,等同于1 400~1 500MW出力的烟煤塔式锅炉尺寸。美国在30年前制造的1 300MW机组,由于早期的超临界机组整体效率低,其锅炉的蒸发量等同于采用目前技术的1 400MW超超临界机组的锅炉蒸发量。因此,无论是塔式锅炉还是Π型锅炉,以目前的技术条件及可预见的技术发展趋势,近期内有能力制造出1 400~1 500MW超超临界烟煤锅炉。

2 现有条件下汽轮机能够达到的最大容量

2.1 概况

现役的大容量(即1 000MW及以上容量)汽轮机按照布置方式可分为单轴汽轮机和双轴汽轮机。采用双轴汽轮机的机组20世纪70、80年代以美国机组居多,90年代后期及21世纪前10年以日本机组居多,而我国和欧洲基本上都采用单轴机组。对于汽轮机的最大出力,主要的制约因素为长轴系稳定性、汽轮机排汽面积(全转速汽轮机末级叶片长度)以及各级汽缸的最大出力和汽缸的数量。

本文讨论的汽轮机由1个高压缸、若干个中压缸、若干个低压缸组成,布置型式为单轴汽轮机和双轴汽轮机,再热型式为一次再热汽轮机和二次再热汽轮机。

国内外主要的汽轮机制造厂均采用模块化的汽轮机设计,通过不同的高、中、低压缸模块的搭配,设计出不同出力的汽轮机。本文通过对现有的汽轮机模块的分析,并考虑对现有模块的适当改进,如适当增加进汽参数和增加通流面积,分析现有技术条件下汽轮机的最大出力。

2.2 长轴系稳定性的制约因素

汽轮发电机组轴系的稳定性至关重要,轴系的稳定性与整个轴系的长度、各级转子的挠度、各级转子的振型、各级转子的支撑形式、各级转子间的连接形式等因素有关。通常,整个轴系越长,转子挠度越大,振型越多,轴系稳定性相对越差,按目前的技术条件,汽轮机单轴不宜超过5个缸。世界上已经投运的700MW以上的汽轮机均采用高、中压缸分缸,对于1 000MW的汽轮发电机组一般为1个高压缸,1个中压缸、2~3个低压缸和发电机。轴系长度的限制导致不能通过增加汽缸的数量来增加单轴汽轮机的出力。

2.3 低压缸排汽面积的制约因素

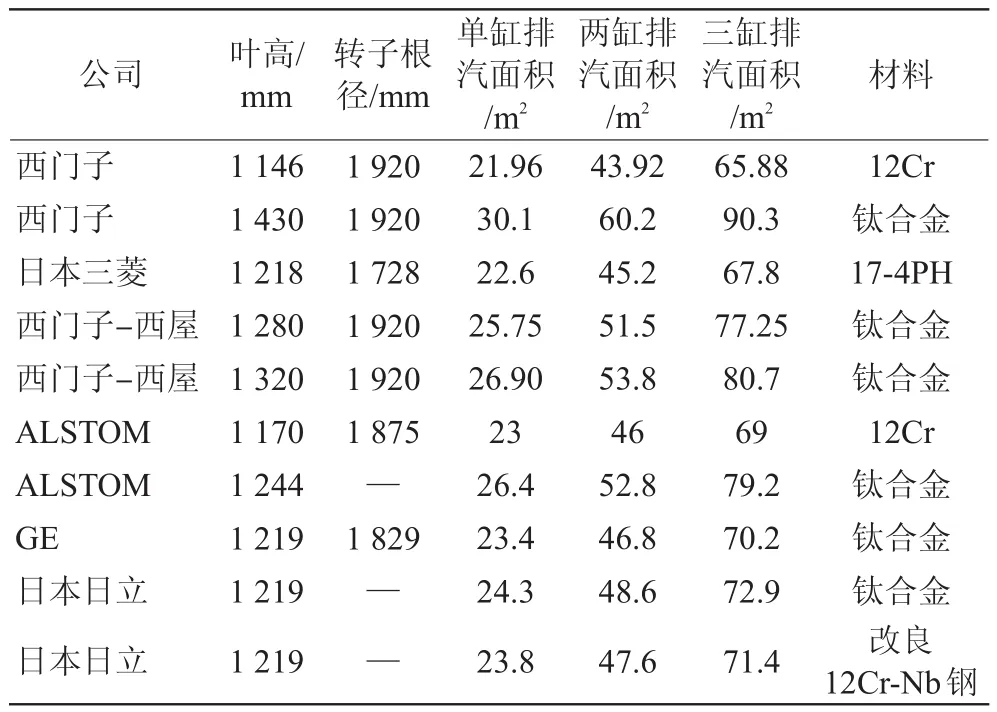

随着机组功率的增加,低压缸的排汽能力也需要相应增加。机组出力越大、背压越低(排汽比容越大),需配置更大排汽面积的低压缸,或更多的低压缸。目前全速3 000 r/m in大容量机组中已普遍采用长度为1 000~1 200mm的末级叶片,排汽面积为9~11m2。各国公司目前都致力于开发更长、排汽面积更大的末级长叶片,已经开发的部分用于50Hz、3 000 r/m in的汽轮机低压缸长叶片见表2。

表2 各公司开发的低压缸长叶片Tab.2 The latest long blades of IP turbines developed byvarious manufactures

1 000MW机组如果背压为4.9 kPa,排汽面积约为44m2,折算到1 200MW机组排汽面积约为53m2,1 300MW机组排汽面积约为57m2,1 400MW机组排汽面积约为62m2,1 500MW机组排汽面积约为66m2。由表2可见,如采用2个低压缸,大部分末级叶片都不适合1 200MW及以上的机组,如采用3个低压缸,一些末级叶片甚至能胜任1 500MW的机组。

2.4 高压缸和中压缸出力的制约因素

单轴一次再热汽轮机由于轴系稳定性条件制约了汽缸的总数,700~1 200MW汽轮机均采用1个高压缸、1个中压缸和若干个低压缸的型式,将来更大容量的单轴汽轮机也必然采用这种模式。虽然中压缸相比于高压缸其进汽压力降低,蒸汽体积流量增加,但是总体而言中压缸的运行条件优于高压缸。就高压缸和中压缸而言,单轴一次再热汽轮机的中压缸的设计和制造难度不会高于高压缸,制约单轴汽轮机总出力的瓶颈是高压缸。

对于双轴一次再热汽轮机,由于每个轴的轴系都缩短了,甚至可以采用2个中压缸。大容量汽轮机的轴系布置有2种方案:方案1,高压轴系为高压缸-中压缸-中压缸,低压轴系为2~3个低压缸;方案2,高压轴系为高压缸-低压缸-低压缸,低压轴系为中压缸-中压缸-低压缸。因此对于双轴一次再热汽轮机,如需进一步提高机组出力,高压缸仍然比中压缸更关键。

对于二次再热汽轮机,一般配置为高压缸、第1中压缸、第2中压缸、低压缸(有的制造厂将高压缸称为超高压缸,将第1中压缸称为高压缸、第2中压缸称为中压缸)。对600~700MW等级汽轮机的汽缸配置为1个高压缸和第1中压缸合缸、1个第2中压缸、2个低压缸,整个轴系为4个汽缸,单轴布置。对800MW及以上机组整个轴系需要6~7个缸,分别为1个双流高压缸,1个双流第1中压缸,2个双流第2中压缸,2~3个低压缸,汽缸数量超过了5个,将采用双轴布置。中压缸亦不是整个汽轮机出力的瓶颈。

高压缸的进汽量和进汽压力成正比,因此通过提高机组一次蒸汽的压力,同时保持高压缸的排汽压力可提高高压缸的出力。通过适当增加高压缸的各级叶片的高度,既可以提高汽缸通流能力,也可提高高压缸的出力。

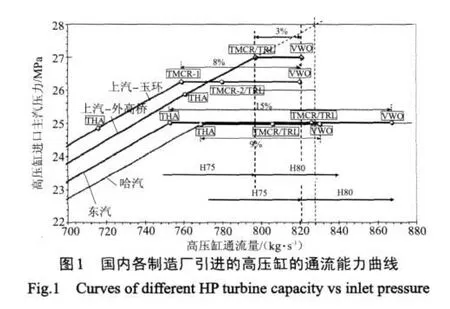

图1是上海汽轮机厂(引进西门子H75和H80模块)、东方汽轮机厂和哈尔滨汽轮机厂制造的1 000MW汽轮机高压缸模块在不同的高压缸进口压力下的最大蒸汽通流量和进口压力的关系曲线。图1中:TMCR为汽机最大连续出力工况;TRL为机组铭牌工况;VWO为调门全开工况;THA为机组热耗率验收。由图1可见,当汽轮机高压缸进口压力在27MPa时,H75模块的最大通流量(最大连续出力工况,不开补汽阀)为797 kg/s,当进口压力达到28MPa时,H75模块最大通流量为28/27×797 kg/s=827 kg/s(2 975 t/h)。可见H75模块无法满足1 200MW汽轮机的要求。而根据西门子的资料,H80模块在进汽压力为28MPa时的最大通流量为950 kg/s(3 420 t/h),能够满足1 200MW汽轮机(3 381 t/h)的要求,但是也基本上达到了H80的极限。因此,如果要制造更大单机容量的汽轮机,只有增加进汽压力,如果增加到30MPa,则H80的最大通流量为3 664 t/h,基本可满足1 300MW机组的要求。

如果采用二次再热汽轮机,高压缸的排汽压力高于一次再热汽轮机,一般为9~10MPa,降低了高压缸的焓降和高压缸出力占整个汽轮机出力的比例。同样的高压缸模块,可用于更大容量的汽轮机。第1中压缸的进汽和排汽参数均高于一次再热汽轮机的中压缸,因此同样的中压缸模块也可用于更大容量的汽轮机。由于大容量的二次再热汽轮机均将采用双轴布置,因而可以采用2个第2中压缸,高压缸和第1中压缸的出力减少部分由第2中压缸弥补。因此,机组最大出力将高于一次再热汽轮机。所有的汽缸中制约机组总出力的瓶颈因素仍然是高压缸。根据对现在最大的高压缸模块H80的计算,如将高压缸进汽压力从28MPa提高到30MPa,排汽压力从6MPa提高到9MPa左右,第1中压缸排汽压力提高到2.5MPa左右,高压缸和第1中压缸的总出力可达560MW以上,占整个汽轮机出力的比例却下降到约40%,汽轮机的总出力可达到1 400MW左右。

3 现有条件下发电机能够达到的最大容量

3.1 概况

根据西门子和ALSTOM的资料,目前正在开发的全转速发电机的最大出力为1 300MW(但没有业绩),国外其他公司也未见制造出力高于1 300MW的全转速发电机的报道。根据国内制造厂的资料,有的制造厂正在研发最大出力为1 200~1 300MW的发电机,然而真正开发出容量为1 200~1 300MW及以上的全转速发电机需要克服不少困难,主要如下。

3.2 转子轴锻件

通过提高发电机转子外径可以有效提高发电机单机容量,然而受锻件厂锻造能力、材料的机械性能和转子锻件重量的限制,转子外径不宜过大,这限制了发电机容量的进一步扩大。

3.3 发电机本体设计制造的难度

国内外用于1 000MW机组的汽轮发电机定子电压多为27 kV,28 kV以上尚没有使用业绩。对于1 200~1 300MW等级机组的发电机定子电压宜在27~30 kV之间,一方面可提高发电机性能,另一方面可有效降低定子电流。提高发电机电压,同时也增加了发电机绝缘的要求。

1 300MW以上的发电机电磁尺寸增大,对解决发电机铁心磁负荷、发热、振动及隔振带来困难。另外,发电机定子电流增大,定子线棒增大,定子线棒设计和制造难度增大。转子励磁电流增大,转子发热增加,通风和散热难度加大,滑环设计难度也增加了。发电机端部线负荷增加,需要解决端部发热问题。

3.4 主变电压等级

汽轮发电机单机容量增大对电厂的电气系统,特别是电气保护系统要求高。1 300MW以上的汽轮发电机,定子额定电流必然进一步增大,尤其是事故状态下定子电流非常大,对电气仪器以及电流互感器等设备要求非常高,增加了电气保护系统设计难度。一方面,发电机制造厂可以通过提高发电机额定电压有效降低额定电流,然而这就要求发电机主变能够满足发电机额定电压的变化,给变压器制造厂提出更高的要求。另一方面,可调整发电机运行时额定功率因数(当然这也取决于电网的情况),但如发电机功率因数过高(功率因数接近1)时,则易造成发电机失稳,因此提高发电机功率因数应该慎重。

3.5 运输问题

汽轮发电机定子运输通常采用海运(江海联运)、汽车运输以及铁路运输。海运(江海联运)受到时间和地域限制,汽车和铁路运输受到桥梁承重能力、涵洞和隧道高度、路况以及车辆承重能力等因素限制。目前国内制造的百万千瓦超超临界汽轮发电机定子质量接近500 t,是三大主机设备中最重的部件,运输只能采用海运或者汽运,对于内陆电厂的铁路运输已经成为各大发电机制造厂急需解决的一大难题。发电机容量提高后,发电机尺寸和质量也随着增加。因此,对于1 300MW容量的发电机,单单发电机定子铁心和线棒总质量就以接近国内铁路运输极限,定子运输成为制约发电机单机容量突破1 300MW的重要制约因素。

4 结论

(1)一次再热、单轴汽轮发电机组的出力瓶颈依次为发电机(1台发电机,最大出力满足1 200 MW机组),高压缸(1台高压缸,最大出力为:28MPa进汽压力1 200MW,30MPa进汽压力1 300MW),中压缸(1台中压缸,最大出力为1 300MW),低压缸(3台低压缸,最大出力1 500MW)。因此,一次再热、单轴的汽轮发电机组,其最大出力以1 200MW为宜。

(2)一次再热机组、双轴汽轮发电机组的瓶颈在高压缸,通过提高高压缸进汽压力和排汽压力的手段,同时采用2个中压缸,其最大出力可为1 300~1 400MW级。

(3)二次再热机组、单轴汽轮发电机组受轴系稳定性的制约,最大出力为700MW。

(4)二次再热机组、双轴汽轮发电机组的瓶颈同样在高压缸,通过提高高压缸进汽压力和排汽压力的手段,机组的最大出力为1 400MW。

(5)本文是从设备制造角度研究各种类型的火电型式的最大单机容量。对于二次再热机组和双轴机组国内没有使用过,国外的运行电厂也很少,因此对于大容量二次再热机组和双轴机组在系统设计、系统控制、运行方式等方面的经验较少,这些方面对机组容量的限制因素也有必要作进一步研究。

[1]叶勇健.1 000MW机组塔式锅炉与∏型锅炉之比较[J].锅炉技术,2007,38(4):1-5,24.

[2]Habermann M.Supercritical lignite-fired boiler for RWE’s new 1 100MW Unit[C].Power-Gen Europe Conference.2004.

[3]K lotz H,Brandt C.A lstom’s largest and most advanced steam turbine generator set for E.ON’s power plant DATTELN 4[C]. Power-Gen Europe Conference.2008.

[4]Hitachi.1 400MW class coal-fired boiler[R].Japan:Hitachi,2009.

[5]叶勇健.1 200MW及以上超超临界机组主机选型报告[R].上海:华东电力设计院,2010.

[6]叶勇健,申松林,陈仁杰.赴德国丹麦超超临界二次再热机组技术交流及考察报告[R].上海:华东电力设计院,2009.

[7]Rusenberg D,Heitmuller R J.Scheffknecht G,et al.Boiler design for brown coal fired unit Neideraussen K[C].Power-Gen Europe Conference.2002.

[8]何文珊.华能玉环电厂1 000MW超超临界汽轮机特性[J].电力建设,2007,28(11):70-72.

[9]叶勇健,何振东.华能玉环电厂1 000MW超超临界锅炉特性[J].电力建设,2007,28(11):66-69.

[10]张建中.我国(超)超临界火电机组实际投运水平评述[J].电力建设,2009,30(4):1-9.