循环流化床锅炉磨损分析

2011-02-28杨琅

杨 琅

近几年来,循环流化床(CFB)机组发展十分迅速,CFB机组特点是运行稳定,具备深度调峰稳燃能力,可在35%~110%负荷范围内运行。本文以西山热电3#机组为例,针对循环流化床锅炉如何减小炉内受热面的磨损、避免发生爆管事故进行探讨分析。

循环流化床锅炉(CFBB)与传统的煤粉炉不同,炉内床料在烟气携带下沿炉膛上升,经炉膛上部出口进入分离器,在分离器中进行气、固两相分离,被分离出来的固体粒子经回料阀再返回炉膛下部。在CFBB的运行中,含有燃料、石灰石及反应物的固体床料在炉膛—分离器—返料器—炉膛这一封闭循环回路里处于不停的高温循环流动中,并在炉内850℃ ~950℃进行高效率燃烧及脱硫反应。除床料在这一回路作外循环流动外,床料在重力作用下在炉内不断地进行循环流动。因此,在循环回路的相应部位必然产生磨损。磨损不仅影响锅炉的安全运行,还限制了这类锅炉一些优点的发挥。磨损给锅炉造成直接危害是使承受内压的受热面金属管子壁厚减薄直至爆管停炉。

1 锅炉情况简介

西山热电有限责任公司3#锅炉是无锡华光锅炉公司生产的240 t/h循环流化床高温、高压锅炉(型号UG-240/9.8-M4),与50 MW等级汽轮发电机匹配,可配合汽轮机定压、滑压启动和运行。于2006年10月一次性通过72+24试运行后,投入商业化运营。

2 事故经过

2010年11月10日3#炉冷态启动成功,启动后,负荷长期处于接近满负荷运行工况,在二次风量调整至最大,控制一次风量的运行工况下,运行中床温经常保持在970℃ ~980℃左右。11月26日20∶00,发现3#炉前二次风箱上左侧墙与前墙夹角处水冷壁鳍片处漏灰,通过检修临时处理消除漏灰。

2010年12月16日3∶50,3#炉运行中突然发生左侧床温突降、水位降低,经过运行人员判断为3#炉水冷壁管爆破,紧急停炉。停炉后检查发现泄漏位置为炉膛左侧墙与前墙夹角处、耐磨浇注料上方2~3 m未采用金属喷涂处理区域的水冷壁管发生爆管。同步检查发现该部位周围共计11根管子壁厚减薄至3.5 mm以下,需进行更换,另前墙、左、右侧墙浇注料上方磨损区水冷壁管壁厚减至4.5 mm以下共80多根,且管壁左侧磨损量较大,存在偏磨损的现象。

3 循环流化床锅炉磨损的原因

循环流化床锅炉内的受热面包括炉膛水冷壁管、炉内受热面(包括屏式异形管、屏式过热器、水平过热器管屏)、尾部对流烟道受热面等,上述受热面中除尾部对流烟道受热面的磨损与常规煤粉燃烧锅炉相似外,其他受热面的磨损过程十分复杂,造成循环流化床锅炉受热面产生磨损的主要原因有:

1)炉内和炉外固体物料循环流动所造成的受热面磨损,主要是由于循环物料中的颗粒对受热面撞击、冲刷产生造成的磨损。

2)流化床锅炉中的各种射流包括给料(燃料和脱硫剂)口射流、返料器返料射流、布风板风帽的空气射流、二次风空气射流以及因管道泄漏而造成的射流等,射流卷吸的床料对相邻的受热面形成直接的冲刷而造成的磨损。

3)由于几何不规则造成的受热面磨损。

4 循环流化床锅炉的磨损

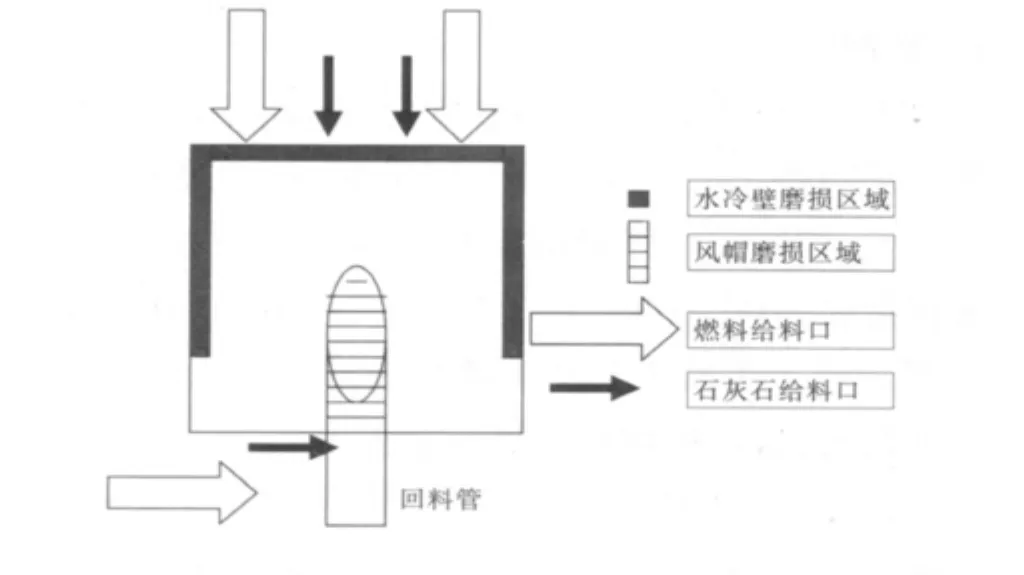

循环流化床锅炉水冷壁的磨损是循环流化床锅炉中与材料有关的最严重的问题,炉内水冷壁的磨损可分为四种情形:炉膛下部浇注料带与水冷壁管过渡区域的磨损,炉膛四个角落区域的管壁磨损,一般水冷壁管的磨损,不规则区域管壁的磨损。循环流化床锅炉磨损易发生区域分布图见图1。

图1 循环流化床锅炉磨损易发生区域分布图

根据该公司这次爆管部位发生的位置,可将其划入炉膛下部浇注料带与水冷壁管过渡(交界)区域的管壁磨损,这类磨损的机理有以下两个方面:一是在过渡区域由于沿壁面下流的固体物料与炉内向上运动的固体物料运动方向相反而在局部产生涡流,产生冲刷。二是沿炉膛壁面下流的固体物料在交界区域产生流动方向的改变,因而对水冷壁管产生冲刷。浇注料带与水冷壁过渡区域内水冷壁管的磨损并不是在炉膛四周均匀发生的,而是与炉内物料总体流动形式有关。

5 运行参数变化对磨损的影响

1)煤种变化的影响。煤中灰分影响飞灰浓度,从而影响分离器分离效率和受热面的磨损。

2)流化风速的影响。随着流化风速的增加,物料循环量和床内颗粒浓度增加,风速越大,床内颗粒运动更加激烈,除了加强颗粒间的磨损外,炉内受热面的磨损也加快。另外风速增加使床面进一步膨胀,稀相区颗粒浓度、大颗粒物料量的增加,也会导致炉内受热面的磨损加剧。

3)循环倍率变化的影响。随着循环倍率的提高,炉膛内的传热将大大改善。循环倍率对炉膛内,尤其是悬浮空间段的颗粒浓度有重大影响。随着颗粒浓度的增加,水冷壁的对流和辐射换热系数都将增加,受热面的磨损也将加剧,因为磨损量基本与灰浓度成正比关系。

6 水冷壁爆管原因分析

该公司3#炉发生水冷壁爆管事故停炉后检查发现,前墙水冷壁管磨损严重,但并不均匀,前墙左侧比右侧水冷壁管严重,单根水冷壁管左侧磨损又比较严重,左右侧墙水冷壁管也有一定程度磨损,浇筑料带与水冷壁管交界区域、炉膛四角以及一些不规则管壁区域也存在严重磨损。这虽然与循环流化床锅炉易磨损部位基本一致。然而此次爆管部位发生在浇筑料带与水冷壁管交界处上方2~3 m处、前墙与左侧墙夹角处,并不是发生在浇筑料带与水冷壁管交界区域,进一步检查发现前墙水冷壁管的磨损在该水平线上也较为严重且有偏磨现象,而该部位并不是循环流化床锅炉防磨的重点部位。正常运行中,如果由于负荷及风量大造成的磨损,应该是管子正面出现均匀的磨损,比较上个供热期内负荷及风量并没有明显增大。就该部为存在偏磨损的情况看,应该与发生在11月26日的左侧墙与前墙夹角处水冷壁鳍片处泄漏应有很大关系。该部位鳍片漏灰后,虽经过了临时处理,但相应地改变了炉内原有的物料流动方式,加之炉膛四角灰的浓度本身就相对较大,造成该部位水冷壁管磨损加剧。该部位的磨损加剧后,最终使该部位水冷壁管达不到使用要求,发生泄漏。之后泄漏出的水蒸气携带大量的物料对水冷壁管进行冲刷,造成周围水冷壁管统一水平面范围的急剧磨损,这是正常运行中不会发生的管壁产生偏磨损现象原因。

另外炉内发生的大面积磨损还与以下几方面有关:

1)流化风速大。在运行过程中,无论是分离器改造与否,3台锅炉均由于二次风出力不足,扰动不够,对床层没有足够的穿透力,造成尾部烟道氧量偏高,床温长期偏高。因此,在运行中不得不加大一次风的比例,而一次风的提升,会造成流化风速的增加,床面上移,稀相区颗粒浓度增加,磨损速度加快。这一点在高负荷运行时,影响更为严重。

2)循环倍率的变化。由于3#炉在以往运行中存在飞灰含炭量偏高、调节负荷迟缓的现象,故在2010年6月大修过程中对3#炉旋风分离器进行了施工改造,将原方型水冷分离器通过增加浇注料的方式改为圆形水冷分离器,在分离器进行改造前,3#炉负荷调节能力较1#、2#炉明显要差,负荷调整时存在较大延迟。分析判断其为分离器达不到设计分离效率,经过厂家设计,对其分离器进行了改造,改造完成后,3#炉变负荷运行能力明显加强,已接近于1#、2#炉的水平,同时飞灰含炭量也有一定程度的下降,达到了改造效果。但随着循环倍率的增加,稀相区颗粒浓度增加,也造成了磨损速度的加剧。

3)煤质变化的影响。3台炉运行中的煤质相同,对比与同期2#炉停炉后的检查,可以认为煤质对其的影响并不是主要原因。

7 循环流化床锅炉的防磨措施

对于投产后的循环流化床锅炉,由于其设计、制造工作已经完成,在这两方面采取措施的空间已经很小。因此,为减小磨损给循环流化床锅炉造成的磨损,可以采取以下几方面措施:

1)采用金属表面喷涂技术和其它表面处理技术防磨。金属表面喷涂能防止磨损和腐蚀,有两个方面的原因:a)涂层的硬度可能较基体的硬度更大。b)涂层在高温下会产生致密的坚硬和化学稳定性更好的氧化层,且氧化层与其基体的结合更牢。

2)炉膛四角的防磨。在卫燃带上部炉膛四角采用敷设防磨蓝泥,加强对局部易磨区的保护。

3)运行防磨。运行中尽量采用二次风调整负荷,风量不足的部分用一次风进行调整,尽量控制一次风速,维持床温在950℃左右。控制床层压力在一定范围以内(对于中小型流化床锅炉来讲尽量控制在10 kPa以内为佳)。尽量降低返料风压,以维持正常的返料为主,减小运行中可能加剧磨损的条件。

8 结论

通过以上分析,循环流化床锅炉炉内受热面的磨损是由于炉内特有的燃烧方式决定的,因此,应采用多种方式减轻磨损,提高锅炉的安全稳定运行。

[1] 岑可法,倪明江.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998:436-443.

[2] 党黎军.循环流化床锅炉的启动调试与安全运行[M].北京:中国电力出版社,2002:121.